При резке металла инструмент режет заготовку, и угол инструмента является важным параметром, используемым для определения геометрии режущей части инструмента. Чтобы понять угол наклона токарного инструмента прямо, начнем с углов режущего инструмента с одной точкой, который показан следующим образом:

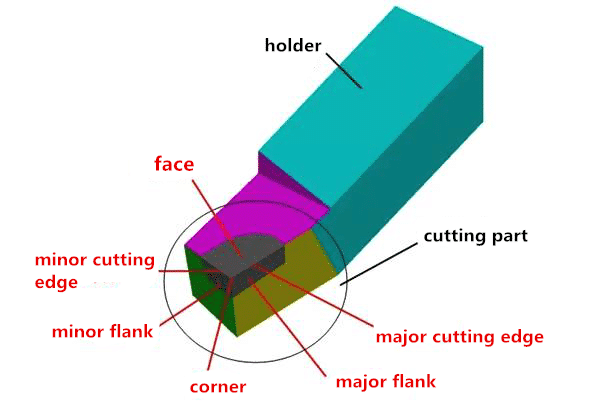

- Состав режущей части: 1 угол, 2 ребра и 3 грани

Режущая часть инструмента - это грань 、 главная боковая плоскость, малая боковая плоскость, боковая режущая кромка 、 конец режущей кромки и угол.

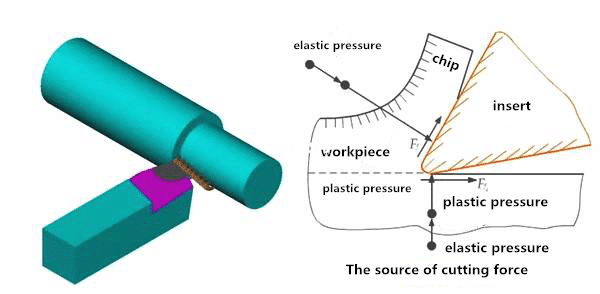

1)лицо Поверхность, по которой стружка стекает на инструмент.

2)основной фланговый самолет Поверхность инструмента, которая находится напротив обрабатываемой поверхности заготовки и взаимодействует с ней, называется основной боковой плоскостью.

3)второстепенный фланговый самолет Поверхность инструмента, которая находится напротив обрабатываемой поверхности детали и взаимодействует с ней, называется вспомогательной боковой плоскостью.

4)боковая режущая кромка Пересечение поверхности инструмента и основной боковой плоскости называется боковой режущей кромкой.

5)конец режущей кромки Пересечение поверхности инструмента и вспомогательной боковой плоскости называется концевой режущей кромкой.

6)угол Пересечение боковой режущей кромки и торцевой режущей кромки называется углом. Угол на самом деле представляет собой небольшую кривую или прямую линию, называемую закругленным углом и скошенным углом.

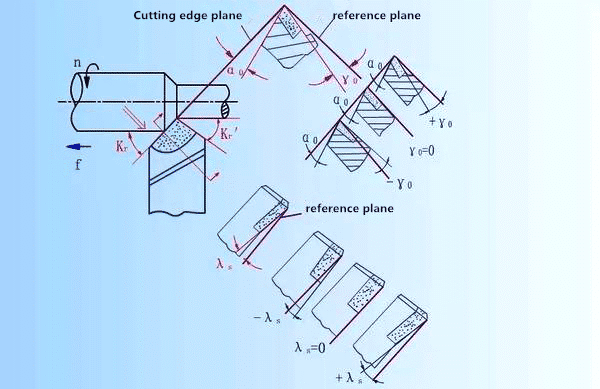

2. Вспомогательная плоскость для измерения угла резания токарного инструмента

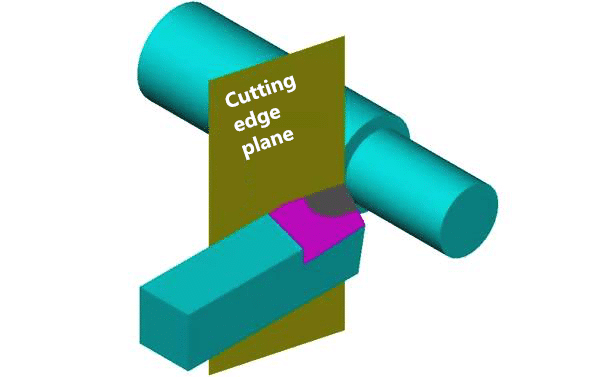

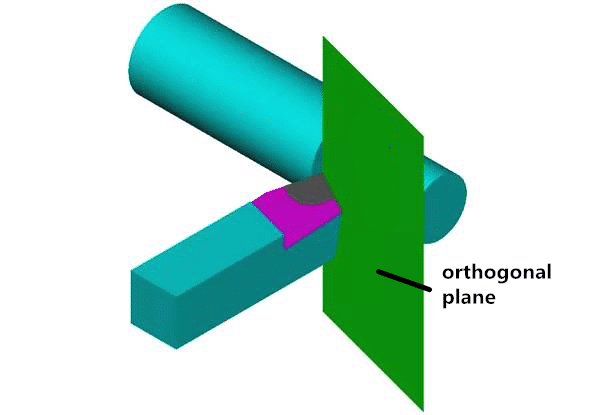

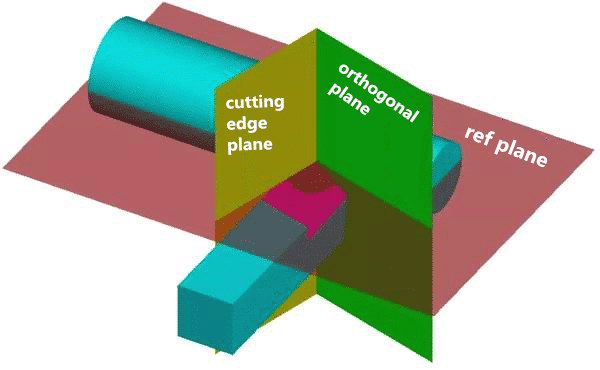

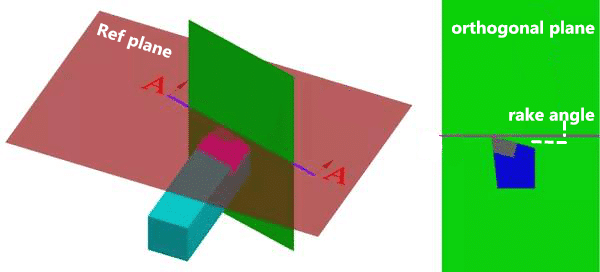

Для определения и измерения геометрии токарного инструмента в качестве эталона выбраны три вспомогательные плоскости. Три вспомогательные плоскости - это плоскость режущей кромки, базовая плоскость (основание) и ортогональная плоскость.

1)плоскость режущей кромки-Отрежьте в выбранной точке боковой режущей кромки перпендикулярно плоскости нижней плоскости державки.

- базовая плоскость (база)-Пройдите выбранную точку боковой режущей кромки и параллельно плоскости нижней части державки.

Можно видеть, что три плоскости координат перпендикулярны друг другу, образуя пространственную прямоугольную систему координат.

3.основной геометрический угол и выбор токарных инструментов

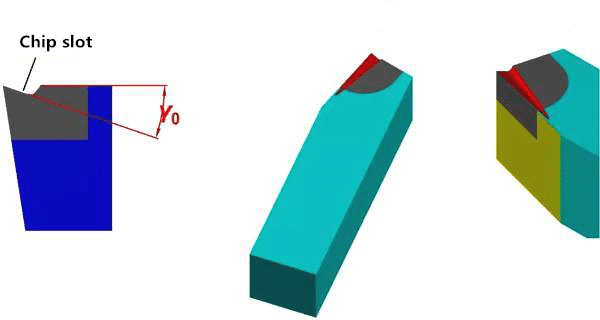

1) принцип выбора переднего угла (γ0)

Размер переднего угла в основном решает противоречие между твердостью и остротой режущей головки. Поэтому передний угол должен сначала выбираться в соответствии с твердостью обрабатываемого материала. Твердость обрабатываемого материала высока, а передний угол принимает небольшое значение, и наоборот. Во-вторых, размер переднего угла должен учитываться в соответствии со свойством обработки. Во время черновой обработки передний угол должен приниматься за небольшое значение, а во время чистовой обработки передний угол приниматься за большое Передний угол обычно выбирается в диапазоне от -5 ° до 25 °.

Обычно передний угол (γ0) не создается заранее, когда изготавливается токарный инструмент, но передний угол получается с помощью заточки стружечной канавки на токарном инструменте. Флейта также называется стружколом. Его функция:

А. Сломать фишки без запутывания.

Управляйте направлением вытекания стружки для поддержания точности обработанной поверхности.

Снизить сопротивление резанию и продлить срок службы инструмента.

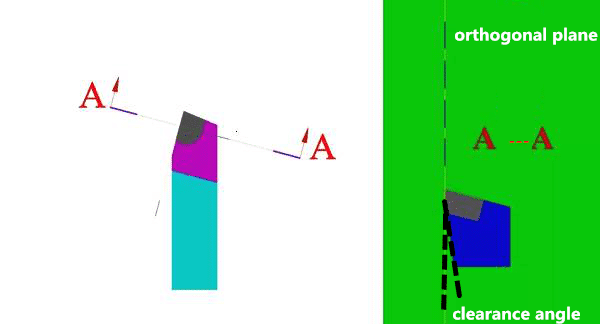

2)Принцип выбора угла зазора (α0)

Прежде всего, необходимо учитывать характер обработки. При чистовой обработке угол зазора принимает большое значение, а при черновой обработке угол зазора принимает небольшое значение. Во-вторых, учитывая твердость обрабатываемого материала, твердость обрабатываемого материала высока, и основной угол зазора принимается небольшим, чтобы повысить прочность режущей головки. В противном случае угол зазора должен принимать небольшое значение. Зазор не может быть нулевым или отрицательным и обычно выбирается в диапазоне от 6 ° до 12 °.

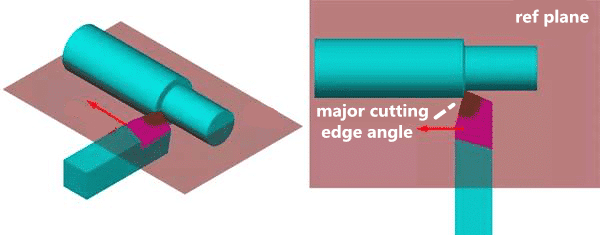

- принцип выбора угла режущей кромки (Kr)

Прежде всего, необходимо учитывать жесткость системы токарной обработки, состоящей из токарных станков, зажимов и инструментов. Если система жесткая, угол режущей кромки должен быть небольшим, что выгодно для увеличения срока службы токарного инструмента, улучшения условий отвода тепла и шероховатости поверхности. Во-вторых, следует учитывать геометрию обрабатываемой детали. При обработке шага угол режущей кромки должен составлять 90 °. Обрезная заготовка в середине обрезается, и угол режущей кромки обычно составляет 60 °. Угол режущей кромки обычно составляет от 30 ° до 90 °, а наиболее распространенным является 45 °, 75 ° и 90 °.

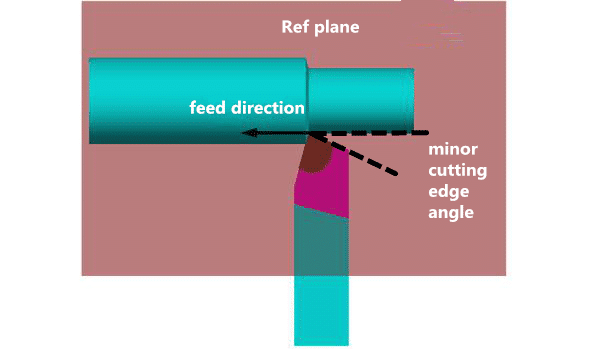

- Принцип выбора небольшой угол режущей кромки(Кр)

Во-первых, токарный инструмент, заготовка и зажим имеют достаточную жесткость, чтобы учитывать малый угол режущей кромки. В противном случае следует принять большое значение. Во-вторых, учитывая свойство обработки, можно определить малый угол режущей кромки. принять за 10 ° во время финишной обработки. 15 °, при черновой обработке малый угол режущей кромки может составлять около 5 °.

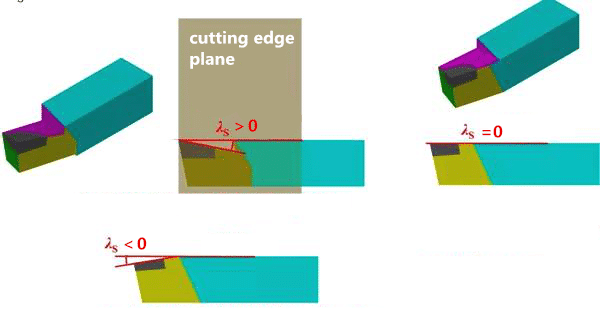

- Принцип выбора наклон режущей кромки(ΛS)

В основном зависит от характера обработки. При черновой обработке заготовка оказывает большое влияние на токарный инструмент, принимая λS ≤ 0 °. При чистовой обработке заготовка оказывает небольшое ударное воздействие на токарный инструмент, принимая λS ≥ 0 °. Обычно λS = 0 °. Наклон режущей кромки обычно выбирается в диапазоне от -10 ° до 5 °.