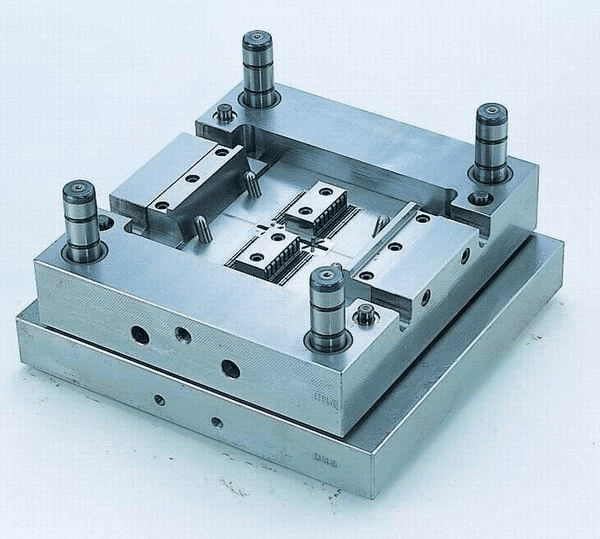

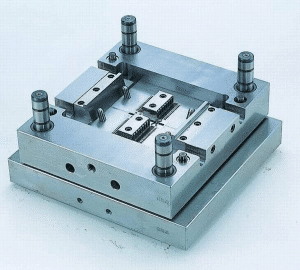

В настоящее время обработка набора пресс-форм включает следующие этапы:

Черновая обработка, термическая обработка, чистовая обработка, электрообработка, стендовые работы и сборка.

Черновая и чистовая обработка - два шага для участия фрез.

Черновая матрица предназначена для определения скорости удаления металла в единицу времени и для подготовки геометрического профиля заготовки к полуобработке. Полуфабрикат формы должен дополнительно гомогенизировать припуск на обработку. В две части вставляются фрезы с индексируемой вставкой, которые могут работать при очень высокой скорости подачи. Высокие показатели удаления металла достигаются резцами для высокоскоростной резки. Это связано с тем, что сила резания в основном создается в осевом направлении.

Окончательное качество детали гарантируется отделкой. В большинстве компаний, производящих пресс-формы, методы, используемые на завершающем этапе, - это, как правило, шлифование, электрическая обработка и сборка.

Критические факторы, которые имеют значение при обработке пресс-формы

- Точность обработки. Как правило, весь комплект пресс-формы изготавливают из пресс-формы полости, наружной пресс-формы и держателя пресс-формы или из множества блоков пресс-формы. Только высокая точность размеров деталей обеспечивает плавность их сборки. Прецизионные формы обычно имеют размерную точность в мкм

- Запутанная форма. Некоторые формы компонентов самолета, игрушек и бытовых приборов имеют много изогнутых поверхностей, что затрудняет обработку полости формы.

- Малый масштаб производства. Во многих случаях нет необходимости массово производить плесень.

- При обработке пресс-формы следует использовать несколько процессов, таких как фрезерование, растачивание, сверление, расширение и нарезание резьбы.

- Иногда нет чертежей и нет данных при изготовлении пресс-форм, и необходимо выполнить профилирование в соответствии с фактическими объектами. Это требует высокой точности и без искажений.

- Основные материалы пресс-формы в основном изготавливаются из высококачественной легированной стали, особенно пресс-формы с длительным сроком службы, которая часто изготавливается из Crl2, CrWMn и других сталей из лейсита. Тепловая деформация этих материалов также является проблемой, к которой следует относиться серьезно при обработке.

СТратегия выбора фрез для профильного фрезерования

В зависимости от формы рабочей части их можно разделить на три типа: коническая плоская головка, цилиндрическая шариковая головка и коническая шариковая головка. В зависимости от материала они делятся на твердосплавные фрезы и фрезы HSS. Твердосплавные фрезы используются в самых разных областях. Помимо фрезерования различных полостей форм, они также могут использоваться для обработки заготовок, отливок, ковки и сварки.

В черновой и полуфабрикатной

При черновой обработке более крупных плоских или скошенных профилей должны использоваться те фрезы со сменными концевыми пластинами, торцевые фрезы и большие фрезы с режущей подачей.

Черновая и полуобработка больших профилей следует использовать с концевыми фрезами с круглой вставкой, которые имеют большой радиус дуги и большую прочность лезвия. Наиболее подходит для обработки контуров, полостей и контуров.

Что касается черновой обработки и полуобработки небольших профилей, широко используются шаровые фрезы с индексируемыми вставками, которые приобретают форму лезвия в форме ивы, которая поддерживает небольшое усилие резания и высокую эффективность обработки. Кроме того, фрезерный станок с шариковой головкой с индексной головкой больше подходит для обработки штамповочных штампов.

В чистовой отделке

Финишная обработка большего профиля может быть достигнута с помощью шарнирных концевых фрез с шариковыми наконечниками со сменной вставкой. чистовая обработка меньшего профиля может быть достигнута с помощью встроенной шаровой фрезы для высокоточной обработки. Для деталей с глубокими канавками и угловых деталей небольшого размера и ширины можно использовать твердосплавный инструмент малого диаметра для очистки корня и обработки под прямым углом каждой детали.