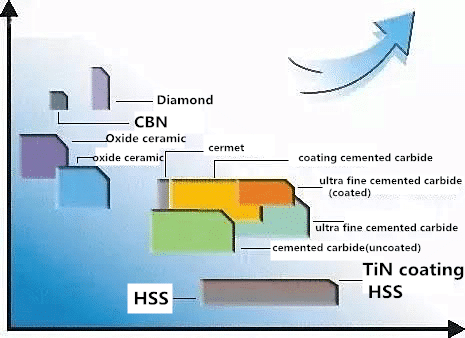

В настоящее время широко используемые материалы для обрабатывающих станков с ЧПУ включают алмазные инструменты, инструменты из кубического нитрида бора, керамические инструменты, инструменты с покрытием, твердосплавные инструменты и инструменты из высокоскоростной стали.

Tипс сUtting инструмент материал

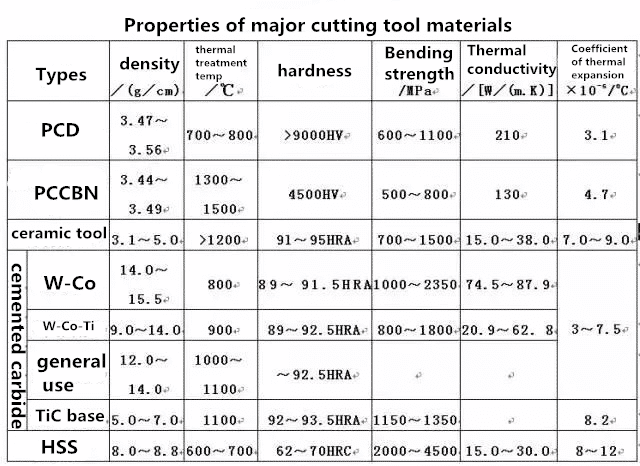

Существует много сортов инструментальных материалов, и их производительность также сильно отличается. Основные показатели эффективности различных инструментальных материалов следующие.

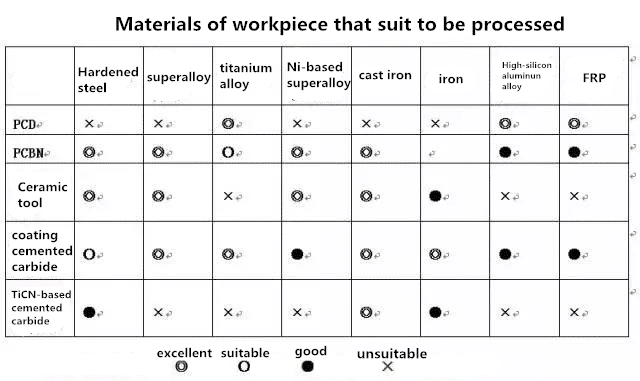

Инструментальные материалы для обработки с ЧПУ должны выбираться в зависимости от обрабатываемой детали и характера процесса. Выбор инструментальных материалов должен соответствовать объекту обработки. Сопоставление материалов режущего инструмента и объектов обработки главным образом относится к сопоставлению механических свойств, физических свойств и химических свойств этих двух компонентов, чтобы получить максимальный срок службы инструмента и максимальную производительность обработки резанием.

Стратегия 1: согласование материала режущего инструмента с механическими свойствами обрабатываемой детали

Проблема согласования механических свойств между режущим инструментом и обрабатываемым объектом в основном относится к параметрам механических свойств, таким как прочность, ударная вязкость и твердость инструмента и материала заготовки. Инструментальные материалы с различными механическими свойствами подходят для обработки материалов заготовки.

1. Последовательность твердости материала инструмента: алмазный инструмент> кубический нитрид бора> керамический инструмент> твердый сплав> быстрорежущая сталь.

2. Порядок прочности на изгиб материалов инструмента: быстрорежущая сталь> твердый сплав> керамический инструмент> алмазный и кубический нитрид бора.

3 Порядок прочности материалов инструмента: быстрорежущая сталь> твердый сплав> кубический нитрид бора, алмазный и керамический инструмент.

Материалы заготовок высокой твердости должны обрабатываться инструментами с повышенной твердостью. Твердость материала инструмента должна быть выше, чем твердость материала заготовки. Как правило, он должен быть выше 60HRC. Чем выше твердость материала инструмента, тем лучше его износостойкость. Например, когда количество кобальта в цементированном карбиде увеличивается, прочность и ударная вязкость увеличиваются, твердость уменьшается, и это подходит для грубой обработки; когда количество кобальта уменьшается, твердость и износостойкость увеличиваются, что подходит для чистовой обработки.

Инструменты с превосходными высокотемпературными механическими свойствами особенно подходят для высокоскоростной обработки. Превосходные высокотемпературные характеристики керамических инструментов позволяют резать их на высоких скоростях, что позволяет в 2-10 раз превышать скорости резания цементированных карбидов.

Стратегия 2: материал режущего инструмента должен соответствовать физическим свойствам обрабатываемого объекта

Инструменты с различными физическими свойствами, такие как быстрорежущие стальные инструменты с высокой теплопроводностью и низкой температурой плавления, керамические инструменты с высокой температурой плавления и низким тепловым расширением, алмазные инструменты с высокой теплопроводностью и низким тепловым расширением, подходят для обработки материалов заготовки. , При обработке заготовки с низкой теплопроводностью следует использовать инструментальный материал с более высокой теплопроводностью, который позволяет быстро передавать тепло при резании для снижения температуры резания. Благодаря высокой теплопроводности и температуропроводности алмаза, температура резания легко рассеивается и не вызывает большой термической деформации, что особенно важно для прецизионных обрабатывающих инструментов с высокой точностью размеров.

1. Термостойкость различных инструментальных материалов: 700 ~ 800 ° С для алмазных резцов; 1300 ~ 1500 ° C для фрезы PCBN; 1100 ~ 1200 ° C для керамических резаков; 900 ~ 1100 ° C для цементированных карбидов на основе TiC (N); Основа для туалета Ультратонкий зернистый цементированный карбид - от 800 до 900 ° C; HSS составляет от 600 до 700 ° С.

2. Последовательность теплопроводности различных инструментальных материалов: PCD> PCBN> твердый сплав на основе WC> цементированный карбид на основе TiC (N)> HSS> керамика на основе Si3N4> керамика на основе A1203.

3. Порядок коэффициента теплового расширения различных инструментальных материалов: HSS> твердый сплав на основе WC> TiC (N)> керамика на основе A1203> PCBN> керамика на основе Si3N4> PCD.

4. Порядок термостойкости различных инструментальных материалов: HSS> цементированный карбид на основе WC> керамика на основе Si3N4> PCBN> PCD> цементированный карбид на основе TiC (N)> керамика на основе A1203.

Стратегия 3: химические свойства материала режущего инструмента и обрабатываемого объекта совпадают

Сопоставление химических свойств материала режущего инструмента с объектом обработки главным образом относится к сопоставлению химических свойств материала инструмента с химическим сродством, химической реакцией, диффузией и растворением материала заготовки. Материалы заготовок, которые различны для разных материалов, различны.

1. Температура анти-склеивания различных инструментальных материалов (со сталью): PCBN> Керамика> Карбид> HSS.

2. Температура окисления различных инструментальных материалов: керамика> PCBN> твердый сплав> алмаз> HSS.

Диффузионная прочность трех видов инструментальных материалов: для стали, алмаза> керамики на основе Si3N4> PCBN> керамики на основе A1203; для титана, керамика на основе A1203> PCBN> SiC> Si3N4> алмаз.

Соображения об инструментальных материалах с ЧПУ

1. Твердость и износостойкость

Твердость материала инструмента должна быть выше, чем твердость материала заготовки, обычно она должна быть выше 60HRC. В целом, чем выше твердость материала инструмента, тем лучше износостойкость.

2. Сила и прочность

Режущая часть инструмента подвержена большим силам резания и силам удара. Следовательно, материал инструмента должен иметь высокую прочность и ударную вязкость, чтобы противостоять силам резания, ударам и вибрациям, а также предотвращать хрупкое разрушение и сколы инструмента.

3. Теплостойкость и теплопроводность

При высоких температурах инструмент может сохранять свою твердость и прочность. Чем выше термостойкость, тем сильнее способность инструмента противостоять пластической деформации и противоизносная способность при высоких температурах. Чем лучше теплопроводность, тем легче будет выделяться тепло, выделяемое при резке. Тем самым снижается температура режущей части и снижается износ инструмента.

4. Обрабатываемость и экономичность

Для простоты изготовления материал инструмента должен обладать хорошей обрабатываемостью, включая обрабатываемость в горячем состоянии, обрабатываемость и производительность шлифования, чтобы обеспечить высокую стоимость.

В целом, PCBN, керамические инструменты, твердосплавные инструменты и твердосплавные инструменты на основе TiCN подходят для обработки черных металлов, таких как сталь, на станках с ЧПУ. Инструменты для ПХД подходят для цветных материалов, таких как Al, Mg, Cu и связанные с ними сплавы. Обработка неметаллических материалов.

В таблице ниже приведены некоторые материалы заготовки, которые подходят для обработки различных инструментальных материалов.