CNC Takım Tezgahlarının Konumlandırma Hassasiyetini Tespit Etmenin 7 Yolu

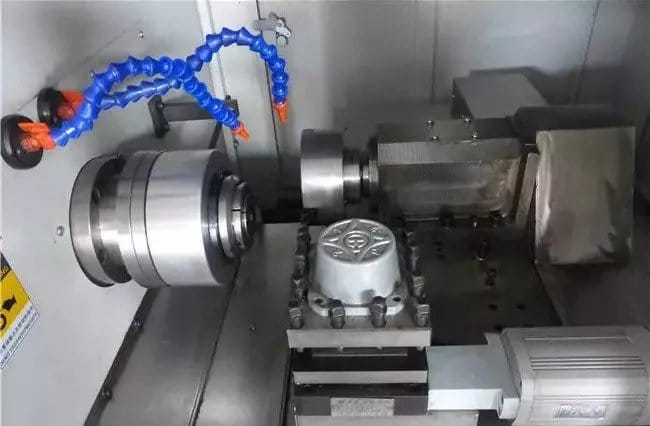

CNC takım tezgahlarının pozisyon doğruluğu, nümerik kontrol cihazının kontrolü altında, takım tezgahının her bir koordinat ekseninin hareketi ile elde edilebilecek pozisyon hassasiyetini ifade eder. CNC takım tezgahlarının pozisyon doğruluğu, takım tezgahının hareket doğruluğu olarak anlaşılabilir. Sıradan takım tezgahları elle beslenir. Konumlandırma doğruluğu temel olarak okuma hatası ile belirlenir. CNC takım tezgahının hareketi dijital program talimatlarıyla gerçekleştirilir, böylece konumlandırma doğruluğu sayısal kontrol sistemi ve mekanik iletim hatası ile belirlenir.

CNC takım tezgahı, program kontrol sistemli otomatik bir takım tezgahı olan dijital kontrol takım tezgahının kısaltmasıdır. Kontrol sistemi, kontrol koduna veya diğer sembolik talimatlara sahip bir programı mantıksal olarak işleme koyabilir ve kodlanmış dijital gösterimleri kullanarak kodunu çözebilir ve Nanjing Fourth Machine Tool Co., Ltd., sayısal kontrol cihazına bilgi taşıyıcıdan girer. Aritmetik işlemle, takım tezgahının hareketini kontrol etmek için diferansiyel kontrol cihazı tarafından çeşitli kontrol sinyalleri verilir ve parçalar, çizimler tarafından istenen şekil ve boyutuna göre otomatik olarak işlenir.

Takım tezgahının her hareketli parçasının hareketi, sayısal kontrol cihazının kontrolü altında tamamlanır. Her hareketli parçanın program komutunun kontrolü altında elde edebileceği hassasiyet, işlenmiş parçanın yapabileceği hassasiyeti doğrudan yansıtır. Bu nedenle, konumlandırma doğruluğu önemli bir testtir. İçerik.

1. Doğrusal hareket konumlandırma doğruluk tespiti

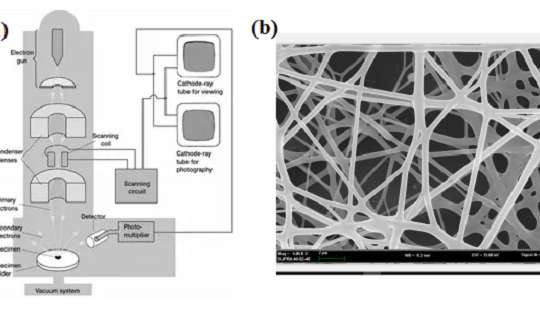

Doğrusal hareket konumlandırma doğruluğu, genellikle tezgahlarda ve tezgahlarda yüksüz koşullarda yapılır. Ulusal standartlara ve Uluslararası Standardizasyon Örgütü'nün (ISO standartları) hükümlerine göre, CNC takım tezgahlarının tespiti lazer ölçümlerine dayanmalıdır. Bir lazer interferometresinin yokluğunda, ortalama kullanıcının karşılaştırmalı ölçümler için optik okuma mikroskobu ile standart bir ölçek kullanması da mümkündür. Ancak, ölçüm cihazının doğruluğu, ölçümün hassasiyetinden bir ila iki seviye arasında olmalıdır.

Birden fazla konumlandırmadaki tüm hataları yansıtmak için ISO standardı, her bir konumlandırma noktasının beş ölçüm verilerine ve dağılım bandı tarafından oluşturulan dağılım fark bandına dayanarak ortalama değeri ve dağılım farkını hesaplamasını şart koşar.

2, doğrusal hareket tekrar konumlandırma hassasiyeti algılama

Test için kullanılan alet, yerleştirme doğruluğunu tespit etmek için kullanılanla aynıdır. Genel algılama yöntemi, orta noktaya ve herhangi bir koordinat strokunun iki ucuna yakın herhangi bir üç konumda ölçmektir. Her pozisyon hızlı bir şekilde hareket eder ve aynı koşullar altında pozisyonlama 7 kez tekrarlanır. Durma pozisyonu değeri ölçülür ve maksimum okuma farkı elde edilir. Üç konum arasındaki en önemli farkın yarısı alarak, pozitif ve negatif işaretler, eksen hareket doğruluğunun kararlılığını yansıtan en temel endeks olan koordinatların tekrarlanan konumlandırma doğruluğu olarak eklenir.

3, doğrusal hareket kökenli dönüş hassasiyeti tespiti

Başlangıç dönüş hassasiyeti, esasen koordinat eksenindeki özel bir noktanın tekrar konumlandırma doğruluğudur, dolayısıyla algılama yöntemi tamamen tekrar konumlandırma hassasiyetiyle aynıdır.

4. Doğrusal hareketin ters hata tespiti

Doğrusal hareketin zayiat hatası, aynı zamanda kayıp miktarı olarak da adlandırılır, koordinat ekseni besleme zinciri üzerindeki tahrik pozisyonunun ters ölü bölgesini (servo motor, servo motor ve adım motoru gibi) ve her bir mekanik hareket iletim çifti A'yı içerir. boşluk ve elastik deformasyon gibi hataların yansıması. Hata büyüdükçe, konumlandırma hassasiyeti ve tekrar konumlandırma hassasiyeti düşer.

Ters hatanın tespit yöntemi, ölçülen koordinat ekseninin strokunda bir mesafeyi ileri veya geri hareket ettirmek ve durma konumunu referans olarak kullanmak ve daha sonra bir mesafeyi hareket ettirmek için aynı yönde belirli bir hareket komutu değeri vermek. . Ardından aynı mesafeyi zıt yönde çalıştırın ve durma konumu ile referans konumu arasındaki farkı ölçün. Ölçüm, orta noktaya ve strokun her iki ucuna yakın üç noktada bir çok kez (genellikle yedi kez) gerçekleştirdi ve her pozisyondaki ortalama değer elde edildi ve elde edilen ortalama değerler arasındaki maksimum değer ters hata değeridir. .

5. döner tablonun Konumlandırma hassasiyeti algılama

Ölçüm aletleri arasında özel koşullara göre seçilebilen standart taret, açılı polihedron, dairesel ızgara ve kolimatör (kolimatör) vb. Ölçüm yöntemi, masayı bir açıya (veya geriye) ileri ve durma, kilitleme ve konumlandırma yapmaktır. Bu konumu referans olarak kullanın, ardından masayı hızlıca aynı yöne çevirin ve her 30 kilidi de ölçün. İleri dönüş ve geri dönüşün her biri bir hafta boyunca ölçülür ve her konumlandırma konumunun gerçek dönüş açısı ile teorik değer (komut değeri) arasındaki farkın maksimum değeri bölme hatasıdır. CNC döner ise Tabloda, her hedef pozisyonun pozitif ve negatif yönlerden 7 kez hızlıca konumlandırılması için her 30 pozisyonda bir hedef pozisyon olmalıdır, alan ile hedef pozisyon arasındaki farka gerçekten ulaşılır ve sonra GB10931-89'a göre “Dijital Kontrol Makinelerinin Konum Doğruluğunu Değerlendirme Yöntemi” nde ortalama konum sapması ve standart sapma, tüm ortalama konum sapmalarının maksimum değeri ile standart sapma arasındaki fark ile tüm ortalama konum sapmalarının toplamı arasındaki fark ve standart sapma. CNC döner tablanın konumlandırma hassasiyet hatasıdır.

Kuru tip transformatörün gerçek kullanım gereklilikleri dikkate alındığında, genellikle 0, 90, 180, 270, vb. Gibi birkaç eşit açılı noktanın ölçülmesi önemlidir ve bu noktaların doğruluğunun bir seviye artırılması gerekir. diğer açısal konumlarla karşılaştırıldığında.

6. Dönebilen tekrarlanan indeksleme doğruluğu tespiti

Ölçüm yöntemi, döner tablanın bir haftasında üç yerde üç kez tekrarlanır ve tespit sırasıyla ileri ve ters yönde yapılır. Tüm okumaların değerleri ile karşılık gelen pozisyonun teorik değeri arasındaki farkın maksimum değeri. Bir CNC döner tabla ise, her 30 pozisyonda hedef pozisyon olarak bir ölçüm noktası alın ve her bir pozisyon pozisyonu için sırasıyla pozitif ve negatif yönlerden beş hızlı pozisyon gerçekleştirin ve gerçek pozisyon ile hedef pozisyon arasındaki farkı ölçün. Yani, pozisyon sapması ve daha sonra, her kontrol noktasının standart sapmasının maksimum değerinin altı katı olan GB10931-89'da belirtilen yönteme göre standart sapmayı hesaplayın, ki bu sayısal kontrolün tekrarlayan indeksleme kesinliğidir. döner tabla.

7. döner tablonun kökeni dönüş doğruluk tespiti

Ölçüm yöntemi, başlangıç noktası dönüşünü 7 rasgele konumdan yapmak, durma konumunu ölçmek ve başlangıç noktası dönüş doğruluğu olarak okunan maksimum farkı kullanmaktır.

Mevcut konumlandırma doğruluğunun tespit edilmesinin hızlı ve konumlandırma koşullarında ölçüldüğü belirtilmelidir. Besleme sistemi çok iyi olmayan bazı CNC takım tezgahları için, farklı besleme hızlarında konumlandırma yaparken farklı konumlandırma hassasiyeti değerleri elde edilecektir. Ayrıca, konumlandırma doğruluğunun ölçüm sonucu, ortam sıcaklığı ve koordinat ekseninin çalışma durumu ile ilgilidir. Şu anda, sayısal kontrol tezgahlarının çoğu yarı-kapalı bir halka sistemi benimsemekte ve konum tespit bileşenleri çoğunlukla 1 m'lik bir sürede 0,01 ila 0,02 mm'lik bir hataya neden olan tahrik motoruna monte edilmektedir. Bu garip değil. Bu, termal uzamanın neden olduğu bir hatadır ve bazı makineler, etkiyi azaltmak için ön germe (ön sıkma) yöntemi kullanır.

Her bir koordinat ekseninin yinelenen konumlandırma doğruluğu, aksın hareket doğruluğunun dengesini yansıtan şaftın en temel doğruluk endeksini yansıtır ve düşük hassasiyete sahip takım tezgahının üretim için kararlı bir şekilde kullanılabileceği varsayılamaz. Şu anda, sayısal kontrol sisteminin artan işlevlerinden ötürü, perde biriktirme hatası ve geri tepme hatası gibi sistem hataları, her bir oturan enjektörün hareket doğruluğu için telafi edilebilir. Sadece rastgele hata ödenemez ve tekrar konumlandırma doğruluğu tekrarlanır. Besleme tahrik mekanizmasının mutlak rasgele hatasını yansıtır. CNC sistem kompanzasyonu ile düzeltilemez. Tolerans dışı olduğu tespit edildiğinde, sadece besleme tahrik zincirinin ince ayarı yapılır. Bu nedenle, makine takımının seçilmesine izin verilirse, tekrarlanabilirliği yüksek bir makine seçmek daha iyidir.