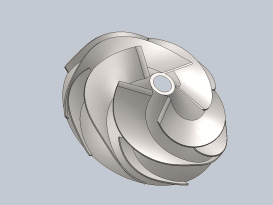

Türbin motorunun uçağı ileri itmek için oluşturduğu güçlü gücü sağlayan blisk ve çarklardır (B&I). İşlemesi zor bir malzeme olan titanyum alaşımından yapılmıştır.

Dişlemdeki zorluklar

1. Çarkın ebatları genellikle çok büyüktür. Konturunun dış çapı -1200mm'ye kadardır. Bu nedenle, çarkın işlenmesi daha büyük işleme ekipmanı gerektirir.

2. Bıçağın et kalınlığı, işleme sırasında keskilerin ve deformasyonun deformasyonu kolay olan zayıf sertliğine yol açar.

3. Bütün bliskin malzemesi çoğunlukla işlenmesi zor olan titanyum alaşımı veya ısıya dirençli alaşımdır. Püskürtme ve çark için kesici takımların tüketimi, tipik malzemenin maliyetinin 6 ila 7 katıdır. Ayrıca, bazı elementler yüksek sıcaklık altında çekme dayanımı için Ni, sertlik için Cr gibi özel amaçlar için B&I içine eklenir. Bu elementlerle, B&I materyali kimya seviyesindeki tungsten karbür ile daha benzer hale gelir ve bu da kesme aletlerine zarar verebilecek negatif kimyasal reaksiyona neden olur.

İşleme adımları

1.Roughing

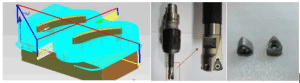

Çarklarda kaba işlem yapılması, kesilmesi gereken iş parçası miktarında% 70 ~% 80 oranını ortadan kaldırmaktır. Bütün blisk üzerinde kaba işleme, yüksek ilerleme hızında oyuklu freze yapmaktır. Aşağıdaki resim kaba işleme için kullanılan CNC takımını göstermektedir.

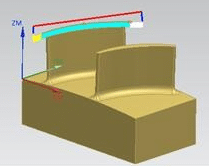

2.Semi-finiş

Bu adım bir sonraki hassas son işlem için hazırlanır. Blisk gövdesini düzleştirir ve çark ile blisk arasındaki bağlantının dönme kısmını temizler. Tüm blisk üzerinde yarı bitirmek, profil frezelemesi yapmaktır.

3. ince bitirmek

İnce son işlemin amacı, iyi işleme kalitesini ve boyutunun doğruluğunu sağlamaktır. İnce son işlem sonuçta öğenin uygulamasını karşılayıp karşılamayacağını belirler. Örneğin, 5 mm kalınlığında ve 70 mm uzunluğunda bir pervane olarak, yüzey pürüzlülüğü Ra1.6 altında kontrol edilmelidir. Tek eksende gerçekleşmesi gereken 5 eksenli NC işleme.

Uygun işleme araçlarını seçme stratejileri

- Kesimdeki ısı, ilgilenilmesi gereken en önemli faktördür. Çünkü karbür takımın yüzeyindeki ısı nedeniyle bazı zararlı çatlaklar oluşabilir. Ne kadar fazla çatlak varsa, aletin kırılma riski o kadar artar. TiC uygulayın ve TiN kaplama bu durumu etkili bir şekilde önlemek için geleneksel bir yaklaşımdır.

- Ek olarak, kesme sıvısını soğutucu ile benimsemek de dikkate alınmalıdır.

- CNC torna tezgahının özelliklerine uygun kesim derinliğini, takım geometrisini, takım uzunluğunu dikkatlice seçin.

- Titanyum alaşımlı parçaların kontur frezelemesi genellikle kaba işlemeden sonra yarı terbiye ve terbiye işlemlerinde uygulanır. Standart konik bilyalı uçlu değirmenler, delikli değirmenlerde kullanılabilir. Dalgalı oluk frezesi talaş kırma performansını artıracak ve blisk kanalında titreşim azalması elde edecektir. Yavaş yavaş eğri yüzey üreterek, bilyeli uçlu frezeyi kullanarak bıçağın akış çizgisi boyunca frezelemesi. Uç değirmenlerin yarıçap kesme açısı 35 ° - 50 ° should olmalıdır, bu da kesme işleminde ısıyı yararlı bir şekilde iletir ve talaşları alır.