4 điều bạn nên biết về quy trình xay xát

1.Giới thiệu về Phay

Quá trình gia công phôi bằng dao phay trên máy phay được gọi là phay hoặc phay. Phay là một trong những phương pháp thường được sử dụng trong cắt kim loại. Khi phay, dao phay tạo ra chuyển động chính của vòng quay và phôi tạo ra chuyển động cấp liệu chậm.

1, tính năng phay

1) Dao phay là dao cắt đa răng. Khi phay, mỗi dao cắt của dao cắt không cắt liên tục như dụng cụ tiện và mũi khoan mà cắt không liên tục, và điều kiện tản nhiệt và làm mát của dao cắt là tốt. Phay Độ bền của dao cao và tốc độ cắt có thể tăng lên;

2) Phay thường sử dụng cắt nhiều răng, có thể được sử dụng để cắt lớn hơn. So với kế hoạch, phay có năng suất cao hơn. Trong sản xuất hàng loạt và hàng loạt, xay xát đã thay thế gần như hoàn toàn kế hoạch;

3) Do quá trình cắt và cắt liên tục của răng dao phay, lực phay liên tục thay đổi, do đó, dao phay dễ bị rung.

2. Làm liều

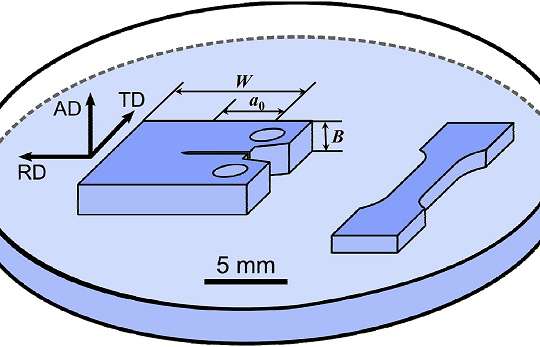

Lượng phay được sử dụng để phay bao gồm bốn yếu tố: tốc độ cắt, cấp liệu, cấp liệu lại (độ sâu phay) và túi bên (chiều rộng phay). Lượng phay được thể hiện trong Hình 1.

Thức ăn

Thức ăn

Khi phay, lượng chuyển động của phôi so với dao theo hướng chuyển động của dao là lượng thức ăn trong quá trình phay. Do dao phay là một công cụ đa lưỡi, nên việc tính toán được thực hiện theo thời gian đơn vị và có ba phương pháp sau.

(1) Thức ăn trên mỗi răng ƒZ (mm / z) là lượng thức ăn của phôi đến dao phay khi dao cắt đi qua một răng trên mỗi răng (nghĩa là khoảng cách phôi di chuyển theo hướng nạp trên mỗi vòng quay của dao cắt .), đơn vị là mm / z trên mỗi răng.

(2) Cấp liệu trên mỗi vòng quay, đề cập đến cấp liệu của dao phay cho mỗi vòng quay của dao phay (tức là khoảng cách trên mỗi vòng quay của dao phay và chuyển động của phôi theo hướng nạp), đơn vị là mm / r

(3) Tốc độ nạp mỗi phút, còn được gọi là tốc độ nạp, đề cập đến tốc độ nạp mỗi phút của phôi đến dao phay (tức là khoảng cách phôi di chuyển theo hướng nạp mỗi phút), đơn vị là mm / phút. Mối quan hệ giữa ba điều trên là,

Trong đó Z - dao phay răng

- Tốc độ dao phay mỗi phút (r / phút),

Quay lại ăn số lượng dao (còn gọi là độ sâu phay)

Độ sâu phay là kích thước của lớp cắt được đo song song với trục của dao phay (lớp cắt là lớp kim loại trên phôi đang được cắt bởi cạnh cắt) tính bằng mm. Do các hướng khác nhau của phôi so với phôi trong quá trình phay chu vi và kết thúc, việc đánh dấu độ sâu phay cũng khác nhau.

Khối lượng dao bên (còn được gọi là chiều rộng phay)

Chiều rộng phay là kích thước của lớp cắt được đo theo hướng vuông góc với trục của dao phay, tính bằng mm.

Nguyên tắc lựa chọn liều lượng phay: thường là gia công thô để đảm bảo độ bền dụng cụ cần thiết, nên sử dụng dao phụ hoặc dao lùi lớn hơn trước, tiếp theo là tốc độ nạp liệu tăng và cuối cùng là độ bền của dụng cụ. Chọn tốc độ cắt thích hợp, vì vậy lựa chọn là vì tốc độ cắt có ảnh hưởng lớn nhất đến độ bền của dụng cụ, tốc độ nạp là thứ hai, dao phụ hoặc dao lùi có ảnh hưởng ít nhất; trong quá trình hoàn thiện, để giảm biến dạng đàn hồi của hệ thống xử lý, cần phải sử dụng tốc độ nạp nhỏ hơn trong khi triệt tiêu sự tích tụ của cạnh dựng. Tốc độ cắt cao hơn nên được sử dụng cho dao phay cacbua và tốc độ cắt thấp hơn đối với dao phay thép tốc độ cao. Ví dụ, khi các cạnh cắt không được tạo ra trong quá trình phay, nên sử dụng tốc độ cắt lớn hơn.

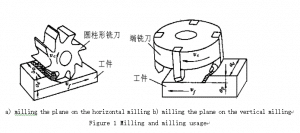

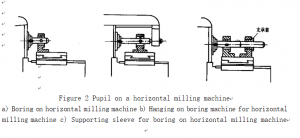

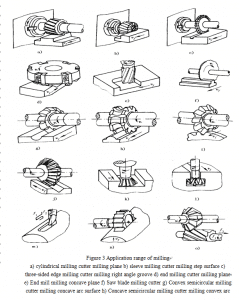

3. Ứng dụng của phay

Máy phay có một loạt các hoạt động gia công cho các mặt phẳng, góc xiên, mặt đứng, các rãnh khác nhau và bề mặt tạo hình (ví dụ như cấu hình răng), như trong Hình 3. Cũng có thể thực hiện công việc lập chỉ mục. Đôi khi việc khoan và khoan lỗ cũng có thể được thực hiện trên máy phay, như trong Hình 2. Độ chính xác gia công của máy phay nói chung là IT9 ~ IT8; độ nhám bề mặt thường là Ra 6,3 ~ 1,6μm.

Phương pháp 4.Milling

1) Phay tuần và phay cuối: phay phay od sử dụng dao phay có răng được phân bố trên bề mặt chu vi được gọi là phay vòng;

od sử dụng dao phay có răng được phân bố trên bề mặt chu vi được gọi là phay vòng;

Cách thức mà các dao cắt được phân phối trên mặt cuối của xi lanh để phay được gọi là phay cuối. Kết thúc phay so với phay hàng tuần

Đó là lợi thế trong mặt phẳng vì: (1) Lưỡi cắt nhỏ của máy nghiền cuối có tác dụng giảm ánh sáng trên bề mặt gia công, có thể làm giảm độ nhám. Bề mặt của phôi được phay ở ngoại vi có một phần dư sóng. (2) Số lượng máy nghiền cuối cùng tham gia cắt cùng lúc là lớn và mức độ thay đổi của lực cắt là nhỏ, do đó độ rung trong quá trình vận hành nhỏ hơn so với phay ngoại vi. (3) Khi cạnh cắt chính của máy nghiền cuối chỉ chạm vào phôi, độ dày chip không bằng 0, làm cho lưỡi dao ít bị mòn hơn. (4) Phần cuối của máy nghiền cuối có phần mở rộng ngắn, độ cứng tốt và thanh cắt không dễ bị biến dạng và có thể sử dụng một lượng cắt lớn. Có thể thấy rằng phương pháp phay cuối có chất lượng xử lý tốt hơn và năng suất cao hơn. Do đó, các mặt phẳng phay hầu hết được nghiền. Tuy nhiên, phay ngoại vi có khả năng thích ứng rộng với việc xử lý các hình dạng khác nhau và một số hình dạng (như bề mặt tạo hình) không thể được sử dụng để phay cuối.

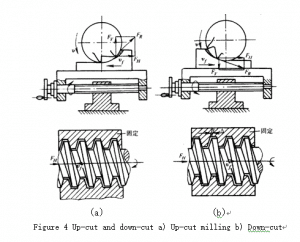

2) Phay cắt lên và phay cắt xuống: Phay tuần có sự phân biệt giữa phay cắt lên và phay cắt xuống. Trong trường hợp phay cắt lên, hướng quay của dao phay ngược với hướng nạp của phôi; khi phay, hướng quay của dao phay cũng giống như hướng nạp liệu của phôi. Khi phay lộn ngược, độ dày của chip tăng từ 0. Trong thực tế, sau khi lưỡi cắt của dao phay bắt đầu tiếp xúc với phôi, nó sẽ trượt một khoảng cách nhất định trên bề mặt để thực sự cắt vào kim loại. Điều này làm cho lưỡi dao dễ mòn và tăng độ nhám của bề mặt gia công. Trong trường hợp phay cắt lên, dao phay có lực nâng thành phần trên phôi, ảnh hưởng đến độ ổn định của phôi được gắn trên bàn.

Leo núi không có nhược điểm trên. Tuy nhiên, nguồn cấp dữ liệu của phôi trong quá trình phay bị ảnh hưởng bởi khoảng cách giữa vít ổ đĩa và đai ốc. Do thành phần ngang của phay giống như hướng nạp của phôi, nên lực phay sẽ quá lớn và nhỏ, sẽ làm cho bàn di chuyển và lượng thức ăn không đồng đều, thậm chí gây ra dao hoặc làm hỏng máy. Do đó, cần phải có một thiết bị để loại bỏ khoảng cách tại vít cấp liệu dọc để áp dụng phương pháp phay cắt xuống. Tuy nhiên, máy phay nói chung không loại bỏ khe hở của đai ốc vít và chỉ có thể sử dụng phương pháp cắt lên. Ngoài ra, đối với sự gồ ghề của bề mặt đúc và rèn, việc phay xuống trước tiên sẽ làm trầm trọng thêm sự mài mòn của dụng cụ vì răng trước tiên tiếp xúc với da đen. Tại thời điểm này, nó cũng thích hợp để phay lên.