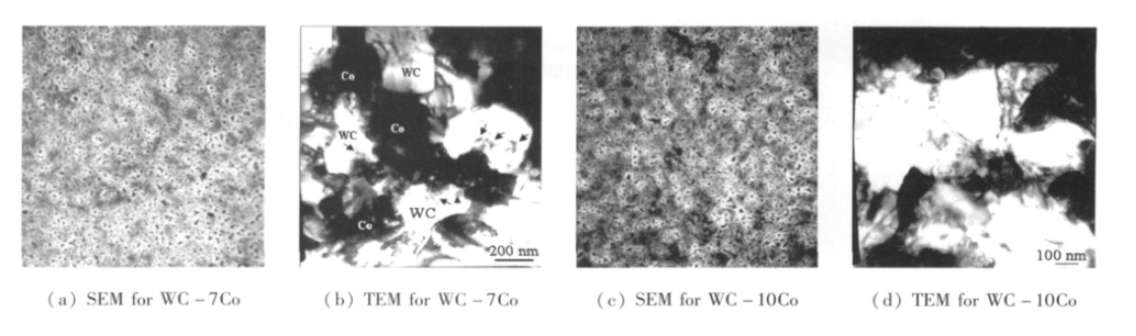

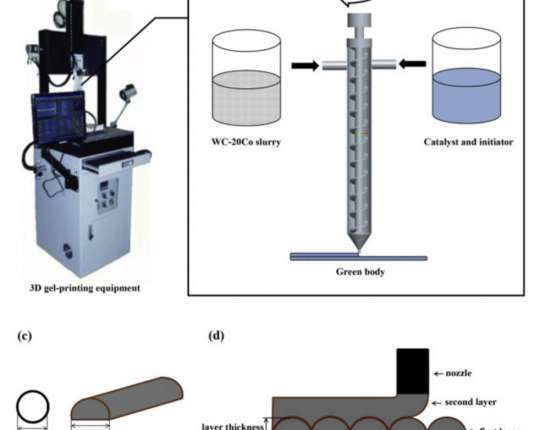

Tóm tắt: Hai yếu tố chính để điều chế WC / siêu mịn WC - Cacbua được tráng xi măng là sự chuẩn bị - Sự kết hợp của bột nano / siêu mịn chất lượng cao - Kiểm soát sự phát triển của hạt trong quá trình thiêu kết. Tiến trình nghiên cứu trong và ngoài nước trong những năm gần đây được xem xét toàn diện về nano / ultrafine WC - Phương pháp chuẩn bị bột hỗn hợp và công nghệ WC / ultrafine WC - Co-carbide xi măng. Ngoài ra, triển vọng phát triển và trọng tâm nghiên cứu trong tương lai của WC / nano siêu mịn - Các cacbua xi măng đồng cũng được thảo luận. Từ khóa: cacbua xi măng, tinh thể nano / siêu mịn; WC - Bột hỗn hợp Co; Cacbua là hợp chất cứng kim loại chịu lửa (chủ yếu dùng để chỉ WC, TiC, TaC, NbC, VC, Cr 3 C 2, Mo 2 C, v.v.) là kim loại cứng và liên kết (chủ yếu đề cập đến Fe , Co, Ni Vv.) Đối với pha chất kết dính, một vật liệu hợp kim được điều chế bằng phương pháp luyện kim bột. So với thép tốc độ cao, kim cương, gốm sứ và các vật liệu khác, cacbua xi măng không chỉ có độ bền tốt mà còn có độ dẻo dai tuyệt vời. Đây là một trong những vật liệu công cụ được sử dụng rộng rãi nhất và đóng vai trò thúc đẩy sản xuất công nghiệp và phát triển kinh tế quốc gia của Trung Quốc. Một vai trò quyết định. Các cacbua hạt nano / siêu mịn (khi kích thước hạt WC trung bình trong hợp kim là 0,1 đến 0,6 μm) có thể khắc phục hiệu quả sự không nhất quán giữa độ cứng và độ bền trong các cacbua xi măng thông thường, cũng như độ giòn và độ mềm của quy trình lớn hơn. Vấn đề là nó có đặc tính cao gấp đôi độ cứng và độ dẻo dai cao. Bây giờ họ đã phát triển một loạt các sản phẩm cacbua cao cấp, chẳng hạn như máy khoan siêu nhỏ để xử lý bảng mạch tích hợp, kim in máy in ma trận, công cụ gia công lỗ tổng thể và dao phay. , máy khoan nha khoa và khuôn mẫu chính xác, vv, được sử dụng rộng rãi trong ngành hàng không vũ trụ, gia công chính xác, công nghiệp điện tử, sản xuất chính xác và các lĩnh vực khác. Kể từ khi phương pháp luyện kim bột được áp dụng để sản xuất cacbua xi măng, các bước bao gồm chuẩn bị bột, ép và thiêu kết. Do đó, hai yếu tố chính để điều chế cacbua nano / hạt siêu mịn WC-Co là bột tinh thể nano / siêu mịn chất lượng cao. Kiểm soát sự tăng trưởng của hạt trong quá trình chuẩn bị và thiêu kết. Trong bài báo này, việc tổng hợp bột hỗn hợp nano / siêu mịn WC-Co và kỹ thuật thiêu kết cacbua hạt nano / siêu mịn được xem xét và xem xét trong những năm gần đây. Phương pháp kết hợp của bột composite WC-Co siêu nano / siêu mịn Phương pháp truyền thống để sản xuất WC- Bột hỗn hợp Co như sau: 1) WO 3 thu được bằng cách giảm hydro trong khoảng nhiệt độ 700-900 ° C để thu được bột W; 2) Bột W và bột C được trộn trong khoảng nhiệt độ 1400 đến 1 600 ° C. Carbonized để thu được bột WC; 3) Bột WC và bột Co được trộn để thu được bột composite WC-Co. Phương pháp quy trình truyền thống không phải là phương pháp lý tưởng để điều chế bột composite nano / siêu mịn WC-Co, và có nhiều nhược điểm. Trước hết, nhiệt độ cacbon hóa cao của bột W và C có thể dễ dàng gây ra sự tăng trưởng hạt của bột và ảnh hưởng đến tính đồng nhất của phân bố kích thước hạt. Thứ hai, có nhiều yếu tố ảnh hưởng đến chất lượng bột trong quy trình truyền thống, và rất khó kiểm soát tính chất của bột. Cuối cùng, các phương pháp truyền thống Quy trình sản xuất và chu trình dài, chi phí sản xuất cao. Sau gần 20 năm phát triển, nhiều phương pháp chuẩn bị bột hỗn hợp nano / siêu mịn mới đã được phát triển dưới những nỗ lực không ngừng nghỉ của các nhà nghiên cứu trên thế giới. Chúng có thể được chia thành hai loại chính: phương pháp từ trên xuống và tự từ dưới lên. Phương pháp từ dưới lên dùng để thu được bột tinh thể nano / siêu mịn từ cấp độ vi mô của cấp độ nguyên tử hoặc phân tử, chủ yếu bao gồm phương pháp dung dịch (phương pháp sol-gel, phương pháp đồng kết tủa, phương pháp chuyển đổi sấy phun) và tổng hợp pha khí . Luật và như vậy. Phương pháp từ trên xuống đề cập đến việc thu được bột tinh thể nano / siêu mịn từ các quan điểm vĩ mô như các hạt lớn. Các phương pháp chính bao gồm nghiền bóng năng lượng cao và tương tự.Fig.1 Kích thước hạt của cacbua tinh thể nano WC-7Co và WC-10Co1. 1 Phay bóng năng lượng cao Phay bóng năng lượng cao có điều kiện liên quan đến việc nạp bột nguyên liệu thô và nghiền bi vào bể nghiền bi theo tỷ lệ nhất định và đưa khí trơ vào để ép bột phải trải qua quá trình tác động của bi mài - hàn lạnh - quy trình nghiền để tinh chế hạt Chuẩn bị bột hỗn hợp nano / siêu mịn WC-Co. EL-ESKANDARANY MS sử dụng bột W (d <196 μ m) và bột C (d <45 μ m) làm nguyên liệu, sử dụng quả bóng thép làm phương tiện nghiền bi và thu được quả bóng nghiền hoàn toàn với tỷ lệ vật liệu bóng là 10: 1 trong 120 giờ. Bột Nano WC. Tuy nhiên, việc sử dụng phương pháp nghiền bi năng lượng cao để sản xuất bột composite WC / Co siêu mịn có những nhược điểm về thời gian nghiền bóng dài, bột không tinh khiết sau khi xay và hiệu quả công việc thấp. Để khắc phục những thiếu sót của phương pháp nghiền bi năng lượng cao truyền thống, bóng cacbua thường được sử dụng làm quả bóng nghiền để giảm sự nhiễm bẩn của bột. Đồng thời, một số quy trình nghiền bóng năng lượng cao mới cũng đã được phát triển, chẳng hạn như Nhà máy hành tinh ổ đĩa kép năng lượng cao, Tổng hợp hóa học cơ học và Kích hoạt nhiệt cơ học và tích hợp. Máy nghiền bi hành tinh kép năng lượng cao chủ yếu kết hợp vòng quay và vòng quay của thùng máy nghiền, và tăng hiệu quả thông qua trường gia tốc trọng lực được tạo ra trong quá trình nghiền bi. BUTLER BG và cộng sự. đã sử dụng máy nghiền bi hành tinh ổ đĩa kép năng lượng cao để giảm kích thước hạt 0,8 mm bột WC và bột WC-Co xuống 10-20nm chỉ trong 10 giờ. Tổng hợp hóa học đề cập đến việc giới thiệu các phản ứng hóa học trong quá trình nghiền bi, từ đó rút ngắn thời gian xay xát và nâng cao hiệu quả xay xát. Quá trình tổng hợp hóa học chủ yếu được chia thành hai bước: bước đầu tiên là sử dụng các kim loại hoạt động như Mg và Zn làm chất khử, và muội than và một số chất hữu cơ chứa carbon khi các chất cacbon hóa được thêm vào bể nghiền bi cùng với WO 3. Do quá trình nghiền bi tạo ra một lượng năng lượng lớn, trước tiên WO3 phản ứng với kim loại hoạt động để tạo thành W, sau đó C phản ứng với W để tạo ra nano-WC. Bước thứ hai là đưa bột thu được sau khi nghiền bóng hoàn thành vào dung dịch axit như HCl để loại bỏ các oxit kim loại để thu được bột nano WC nguyên chất. HO-SEINPUR A et al. đặt WO3, Zn và C vào bể nghiền bi và sau khi nghiền bi trong 36 giờ, bột thu được được ngâm trong axit clohydric loãng trong 2 giờ để thu được bột WC khoảng 20nm. Phương pháp tổng hợp kích hoạt nhiệt cơ học là một phương pháp mới kết hợp quá trình nghiền bi với quá trình khử cacbon. Tính năng chính của nó là tận dụng tối đa bề mặt hoạt động cao được tạo ra bởi quá trình nghiền bi năng lượng cao để giảm nhiệt độ cacbon hóa, và chuẩn bị bột composite nano / Ultrafine WC-Co. SHAWLL và cứ thế với 1: 2.4: 0. 7 (tỷ lệ mol) Oxit vonfram, than chì và oxit coban 20 μm được đưa vào máy nghiền bi trong 6 giờ nghiền bóng năng lượng cao, và sau đó bột thu được đã bị phản ứng cacbon hóa ở 1 000 ° C trong khí argon bảo vệ để có được tinh thể. Bột composite WC-Co có kích thước hạt từ 80 đến 200nm. Nhóm của Song Xiaoyan đã phát minh lại phương pháp tổng hợp kích hoạt nhiệt cơ học truyền thống và đưa oxit hợp chất thu được bằng cách nghiền bi vào lò chân không để tổng hợp cacbon hóa tại chỗ của bột composite WC-Co siêu mịn. Sự phân bố kích thước hạt và thành phần của bột đã chuẩn bị là đồng nhất và kích thước hạt dao động từ 70 đến 500nm.Fig. 2 Ảnh mài mòn bề mặt SEM của nano-cacbua và cacbua xi măng thông thường1. 2 phương pháp giải pháp Trong phương pháp dung dịch, muối vonfram hòa tan, muối coban và các nguyên liệu thô khác được thêm vào dung dịch để phân tán nó ở cấp độ nguyên tử hoặc phân tử, và bột tiền chất được điều chế bằng một phương pháp cụ thể; và sau đó bột tiền chất được sấy khô, khử, cacbon hóa, vv để chuẩn bị một nanomet. / Bột hạt tổng hợp WC-Co siêu mịn. Trong bột tiền thu được bằng phương pháp dung dịch, mỗi pha được phân bố đồng đều và tồn tại ở cấp độ phân tử và nguyên tử, và có hoạt tính hóa học cao, có thể làm giảm hiệu quả giảm nhiệt độ và cacbon hóa, rút ngắn thời gian chuẩn bị và ưu tiên nano / tinh thể siêu mịn. Chuẩn bị bột hỗn hợp WC-Co. Phương pháp dung dịch có thể được chia thành phương pháp sol-gel, phương pháp đồng kết tủa và phương pháp chuyển đổi sấy phun theo các phương pháp khác nhau để thu được bột tiền chất. Phương pháp sol-gel là phương pháp dần dần hình thành tiền chất keo nhớt bằng quá trình thủy phân và polycondensation muối hòa tan, sau đó sấy khô và thiêu kết để thu được bột hỗn hợp tinh thể nano / siêu mịn. HOLGATE MWR sử dụng muối vonfram, muối coban và carbon hữu cơ hòa tan làm nguyên liệu thô để thu được tiền chất giống như gel bằng cách kiểm soát các điều kiện tổng hợp như giá trị pH của dung dịch, sau đó thu được bột composite nano-WC-Co thông qua sấy khô, quá trình khử và cacbon hóa. Phương pháp đồng kết tủa là chuẩn bị phân tán tốt tiền chất hỗn hợp vonfram-coban bằng cách kết tủa muối vonfram và muối coban trong pha lỏng, sau đó chuẩn bị hỗn hợp WC / Co siêu mịn bột bằng cách khử cacbon hóa. MAJH, vv chứa 66% W (phần khối lượng, tương tự bên dưới) muối vonfram và chứa 14. Muối coban của 42% Co được sử dụng làm nguyên liệu, và bột tiền chất hỗn hợp vonfram / coban được điều chế bởi một đồng hóa học Phương pháp kết tủa, tiếp theo là khử H 2 và cacbon hóa trong khí quyển CO / CO 2 để thu được hạt nano có kích thước hạt khoảng 50nm / bột hỗn hợp WC-Co Ultrafine. Trong phương pháp chuyển đổi sấy phun, muối vonfram hòa tan, coban muối, vv được hòa tan trong dung dịch được sấy phun để thu được bột tiền chất hỗn hợp vonfram-coban, và sau đó thu được bột composite WC-Co ở quy mô nano thông qua các bước khử và cacbon hóa. Phương pháp chuyển đổi phun được đề xuất đầu tiên bởi Đại học Rutgers và quy trình cụ thể của nó bao gồm ba bước: 1) Hòa tan muối vonfram hòa tan và muối coban trong nước có độ tinh khiết cao để thu được dung dịch nước đồng nhất; 2) Xịt khô dung dịch nước. Chất tan trong dung môi được kết tinh nhanh chóng tạo thành bột tiền chất phân bố đều ở cấp độ phân tử; 3) Bột tiền chất bị khử trong khí quyển H 2, sau đó là phản ứng cacbon hóa trong một tầng sôi dưới bầu khí quyển CO / CO 2. Một hỗn hợp bột nano / siêu mịn WC-Co đã thu được. Vì công nghệ sấy phun và công nghệ xử lý nhiệt tầng sôi là công nghệ sản xuất công nghiệp, nó là một công nghệ có triển vọng ứng dụng công nghiệp. Nhóm Yang Jiangao đã tích hợp và phát minh lại phương pháp chuyển đổi sấy phun truyền thống, từ bỏ thiết bị tầng sôi phức tạp và chuyển sang giường cố định, và phát triển một công nghệ chuẩn bị mới cho bột hỗn hợp với trộn lớp ion, kết tủa nhanh và tổng hợp nhiệt độ thấp Mùi. Ngoài ra, một phương pháp một bước của phản ứng nhiệt carbon và carbon hoạt động cao đã được đưa vào quá trình điều chế bột hỗn hợp nano / siêu mịn WC-Co. Carbon hoạt động cao được phân phối một cách hiệu quả làm giảm nhiệt độ phản ứng và rút ngắn thời gian phản ứng để ức chế các hạt tinh thể. Lớn lên, một phương pháp chuẩn bị bột đơn giản, nhanh chóng, chi phí thấp, sản xuất công nghiệp đã được đề xuất để chuẩn bị bột hỗn hợp nano / siêu mịn WC-Co với cấu trúc và hiệu suất được kiểm soát và kích thước hạt tinh thể WC dưới 100nm. Từ 8 bước truyền thống xuống còn 3 bước, nhiệt độ cacbon hóa giảm từ 1300 ° C xuống 1000 ° C.1 thông thường. Phương pháp tổng hợp phản ứng pha khí 3 Phương pháp tổng hợp phản ứng pha khí là phương pháp điều chế bột siêu mịn trong đó khí tiền chất siêu bão hòa không ổn định về mặt nhiệt học trải qua phản ứng vật lý hoặc phản ứng hóa học ở trạng thái khí và kết tụ và phát triển trong quá trình làm lạnh. . Theo phương pháp tiền chất bão hòa không ổn định nhiệt động, phương pháp tổng hợp hơi hóa học có thể được chia thành phương pháp cắt đốt bằng laser, phương pháp chuyển đổi tia lửa, phương pháp phún xạ ion, phương pháp tổng hợp ngọn lửa, phương pháp hơi hóa học và phương pháp chuyển đổi plasma nhiệt . Hiện nay, các phương pháp được sử dụng rộng rãi để điều chế bột composite nano-WC-Co bao gồm lắng đọng hơi hóa học và chuyển đổi plasma nhiệt. Trong phương pháp hơi hóa học, bột composite nano-WC-Co được điều chế bằng cách chuyển qua tiền chất khí hóa và khử cacbon khí vào lò phản ứng tường nóng. Clorua kim loại là vật liệu tiền chất lý tưởng do nhiệt độ bay hơi thấp hơn. RYUT et al. đã sử dụng WCl 6 và CoCl 2 làm tiền chất, H 2 và CH 4 làm khí khử và cacbon hóa, và khí Ar làm khí mang để thu được thành công bột hỗn hợp nano-WC-Co với kích thước hạt (24 ± 1) nm. Trong quá trình chuẩn bị, để tránh sự hình thành các pha thiếu carbon như Co3W3C, WCl6 và CoCl2, được cho ăn ở nhiệt độ lò phản ứng 440 và 1400 ° C, và gần như không có pha thiếu carbon trong hỗn hợp kết quả bột. Phương pháp chuyển đổi plasma nóng là một phương pháp trong đó plasma được sử dụng làm nguồn nhiệt, và tiền chất khí hóa và khí carbon hóa khử được chuyển đổi thành các mức nguyên tử để thúc đẩy quá trình khử và cacbon hóa lẫn nhau để thu được bột hỗn hợp. SOHN HY và cộng sự. đã sử dụng WCl 6, AMT và C 2 H 4 làm nguyên liệu thô để thực hiện chuyển đổi plasma nhiệt trong thiết bị plasma cảm ứng để chuẩn bị bột WC1-x 30nm, sau đó là môi trường H 2 / CH 4 ở nhiệt độ 900 ° C. Xử lý nhiệt đã được thực hiện để thu được bột WC nguyên chất 100nm.2 Công nghệ thiêu kết cacbua cacbua nano / Ultrafine WC-Co Liên kết là bước cuối cùng trong quá trình điều chế cacbua xi măng. Quá trình thiêu kết có ảnh hưởng trực tiếp đến hiệu suất sản phẩm và sự thay đổi này là không thể đảo ngược, và do đó đóng vai trò quyết định trong quá trình sản xuất cacbua xi măng. Đối với cacbua xi măng WC / Co siêu mịn, quá trình thiêu kết không chỉ đảm bảo độ đậm đặc của xi măng cacbua, nhưng cũng kiểm soát hành vi tăng trưởng của các loại ngũ cốc trong quá trình thiêu kết. So với bột kích thước thông thường, bột composite nano / siêu mịn WC-Co thể hiện hành vi thiêu kết đặc biệt do hiệu ứng kích thước nhỏ, hiệu ứng bề mặt và giao diện và các yếu tố khác. Động lực nhiệt động của quá trình thiêu kết chủ yếu là giảm năng lượng bề mặt, nhưng bột composite WC-Co nano / siêu mịn có năng lượng bề mặt lớn và động lực lớn để thiêu kết, và quá trình cô đặc có thể được thực hiện ở mức thấp hơn nhiệt độ. Đồng thời, bột hỗn hợp nano / siêu mịn WC-Co có hoạt tính cao và chúng dễ bị kết tụ các hạt tinh thể trong quá trình thiêu kết và quá trình hòa tan, làm cho hạt rất dễ phát triển. MA-HESHWARIP et al. đã nghiên cứu hành vi cô đặc của bột composite nano / siêu mịn WC-Co với các kích thước hạt khác nhau trong quá trình thiêu kết. WANG X et al. đã sử dụng WC-10Co (phần khối lượng) với kích thước hạt 10nm làm nguyên liệu thô và thiêu kết nó trong lò chân không để nghiên cứu ảnh hưởng của nhiệt độ đến sự tăng trưởng của hạt. Kết quả cho thấy sự gia tăng nhiệt độ gây ra sự gia tăng đáng kể về chiều dài hạt. Nhiệt độ càng lớn thì mức tăng càng cao. Khi nhiệt độ thiêu kết là 1 300 ° C, kích thước hạt tăng từ 10nm lên khoảng 380nm, tăng gấp 38 lần. FANGZG và cộng sự. nhận thấy rằng trong 5 phút đầu tiên thiêu kết, thuốc nano đã nhanh chóng phát triển. Trong những năm gần đây, để kiểm soát hiệu quả hành vi tăng trưởng của bột composite WC / Co siêu mịn trong quá trình thiêu kết, một số quy trình thiêu kết mới đã được phát triển, như thiêu kết áp suất khí, thiêu kết báo chí nóng, thiêu kết lò vi sóng và thiêu kết plasma plasma , v.v. 1 Quá trình thiêu kết áp suất khí Khi kết thúc quá trình khử khí, quá trình thiêu kết áp suất khí được thực hiện trong điều kiện các lỗ trên bề mặt nhỏ gọn đã được đóng lại và pha coban tồn tại trong pha lỏng. Sử dụng khí trơ làm môi trường áp suất, ép đẳng nhiệt nóng được áp dụng cho hợp kim để thúc đẩy quá trình cô đặc của hợp kim. Thiêu kết áp suất khí kết hợp hiệu quả thiêu kết chân không và ép đẳng nhiệt nóng để thúc đẩy dòng pha coban và triệt tiêu sự biến động nhiệt độ cao của Co, giúp loại bỏ lỗ chân lông và bể coban của sản phẩm, để hợp kim có cấu trúc mịn và đồng nhất và hiệu suất được cải thiện rất nhiều. So với phương pháp ép đẳng nhiệt truyền thống, áp suất thiêu kết áp suất khí chỉ tương đương với 1/10 hoặc ít hơn áp suất đẳng nhiệt nóng, giúp giảm đáng kể chi phí sản xuất thiết bị và chi phí bảo trì. Du Wei và cộng sự đã sử dụng bột WC nano / siêu mịn với kích thước hạt 0,53 μm và bột Co hình cầu làm nguyên liệu để so sánh hiệu quả của quá trình thiêu kết chân không và thiêu kết áp suất khí đối với hiệu suất của cacbua xi măng WC-2,5%. Kết quả thí nghiệm cho thấy thiêu kết áp suất khí có thể làm giảm độ xốp của hợp kim và ngăn chặn sự phát triển của hạt bất thường. Độ bền uốn của hợp kim tăng từ 1800 MPa lên 2250 MPa. Wei Chongbin và các công ty khác đã sử dụng phương pháp khử / cacbon hóa tại chỗ của bột composite nano / siêu mịn WC-10Co làm nguyên liệu để so sánh hiệu quả của quá trình thiêu kết chân không và thiêu kết áp suất khí đối với cấu trúc và tính chất của hợp kim ở 1420 ° C trong 1 h. Áp suất thiêu kết là 2 MPa. Kết quả cho thấy thiêu kết áp suất khí có thể cải thiện đáng kể hiệu suất của hợp kim và tăng độ bền gãy từ 10,2MPa • m1 / 2 lên 13. 6MPa • m1 / 2 Shi Xiaoliang et al đã sử dụng bột hỗn hợp WC-10Co được điều chế bằng phương pháp chuyển đổi phun làm nguyên liệu thô và sau khi nghiền bóng trong 48 giờ, đã sản xuất WC-10Co-0.4VC-0. Bột hỗn hợp 4Cr 3 C 2; tiếp theo là quá trình thiêu kết áp suất khí, quá trình thiêu kết trong 1h ở 320 ° C, áp suất là 5. Ở 5 MPa, hợp kim thu được có tính chất cơ học cao, và độ cứng HRA là 92. 8, cường độ là 3 780 MPa. Từ các kết quả nghiên cứu trước đây, có thể thấy rằng kích thước hạt của hợp kim cứng hạt nano / siêu mịn thu được khi thiêu kết áp suất khí là nhỏ, cấu trúc đồng đều và độ bền cũng rất tốt. Hiện nay, nó đã trở thành một hợp kim cứng kết tinh nano / siêu mịn được sản xuất công nghiệp. Một trong những phương pháp thiêu kết chính.2. Quá trình thiêu kết báo chí nóng-thiêu kết báo chí là phương pháp kết hợp hiệu quả giữa quá trình ép và thiêu kết và làm đậm đặc hợp kim dưới tác động kết hợp của áp suất và nhiệt độ. So với các quy trình ép và thiêu kết truyền thống, thiêu kết ép nóng có thể loại bỏ sự cần thiết phải thêm các tác nhân tạo hình và giảm sự giới thiệu của tạp chất; độ dẻo và tính lưu động của bột được cải thiện rất nhiều trong điều kiện ép nhiệt, và sự tăng cường của hợp kim được thúc đẩy, và nhiệt độ thiêu kết có thể giảm ở nhiệt độ tương đối thấp. Một hợp kim hoàn toàn đậm đặc thu được trong một thời gian thiêu kết ngắn.Li Zhixi et al. đã sử dụng bột WC / nano siêu mịn (0,81 m) và bột Co (1,35 μm) làm nguyên liệu, và Cr 3 C 2 và VC làm chất ức chế tăng trưởng hạt thông qua nghiền bóng năng lượng cao hành tinh. Kích thước hạt đã chuẩn bị nhỏ hơn 0. Bột composite 3 mm WC-Co sau đó được ép nóng và thiêu kết để nghiên cứu ảnh hưởng của quá trình thiêu kết ép nóng lên hiệu suất mẫu. Kết quả cho thấy cacbua xi măng WC-10Co có cấu trúc vi mô đồng đều và kích thước hạt trung bình dưới 0,8 μm thu được bằng cách nung nóng ở nhiệt độ 1 400 ° C, nhiệt độ 2 giờ và áp suất 30 MPa. Kích thước hạt đã được tăng lên. Chất ức chế Cr 3 C 2 +0. Giá trị siêu nhỏ 4VC 56GPa. Zhu Qikou et al. bột đã qua sử dụng WC - 6Co có đường kính 300nm được điều chế bằng cách giảm tại chỗ dưới nhiệt độ cao làm nguyên liệu, và sử dụng chúng bằng cách nung nóng ở nhiệt độ 1 200 ° C trong 20 MPa và giữ ấm. 5h Chuẩn bị cacbua xi măng Nano / Ultrafine WC-6Co. Kết quả cho thấy thiêu kết ép nóng có thể làm giảm hiệu quả lỗ chân lông hợp kim và ức chế sự phát triển của hạt. Kích thước hạt trung bình của WC trong hợp kim là 600nm và phân bố đều. Độ cứng HRA là 93 và cường độ gãy ngang là 1530 MPa. Liu Xuemei và những người khác đã sử dụng bột WO 3, bột Co 3 O 4 và bột đen carbon làm nguyên liệu, trước tiên được xử lý trong lò xử lý nhiệt chân không, sau đó sử dụng nanocompozit ở nhiệt độ 1 370 ° C dưới áp suất 20 MPa cho 1,5h. WC hạt mịn - Co loại cacbua. Kết quả cho thấy cacbua xi măng đã chuẩn bị có mật độ cao và pha WC và Co tinh khiết với kích thước hạt trung bình là 0,813 μm, độ cứng HRA và độ bền gãy tương ứng là 92,5 và 8,44 MPa • m1 / 2. Từ các kết quả nghiên cứu trên, có thể thấy rằng độ bền của hợp kim sau khi thiêu kết ép nóng nói chung là thấp, chủ yếu là do áp lực dọc trục chỉ có thể được áp dụng trong quá trình thiêu kết ép nóng, do đó cấu trúc của các bộ phận khác nhau của hợp kim trong quá trình thiêu kết do lực tạo ra không đồng đều Tính dị hướng dẫn đến độ bền của hợp kim thấp hơn và ảnh hưởng đến tuổi thọ của hợp kim.2. Thiêu kết lò vi sóng 3 thiêu kết là một công nghệ thiêu kết nhanh mới sử dụng sự mất điện môi của vật liệu trong trường điện từ vi sóng để làm nóng toàn bộ cơ thể thiêu kết đến nhiệt độ thiêu kết để đạt được sự thiêu kết và mật độ. Vì năng lượng vi sóng làm tăng động năng của các nguyên tử, phân tử hoặc ion bên trong vật liệu thiêu kết, nên năng lượng kích hoạt thiêu kết của vật liệu bị giảm, thuận lợi trong việc giảm nhiệt độ thiêu kết và rút ngắn thời gian thiêu kết. Đồng thời, lò vi sóng có đặc tính làm nóng nhanh và giảm nhiệt độ nhanh, do đó các vật liệu được điều chế bằng phương pháp thiêu kết vi sóng có các đặc điểm của cấu trúc vi mô đồng nhất và độ mịn, độ bền tốt, v.v. Bột composite WC- 10Co được điều chế bằng cao - nghiền bóng được sử dụng làm nguyên liệu thô cho toàn bộ đỉnh và quá trình thiêu kết vi sóng được sử dụng để điều chế hợp kim cứng. Kết quả thí nghiệm cho thấy thời gian tẩy và nhiệt độ thiêu kết có ảnh hưởng đáng kể đến tính chất của hợp kim, trong khi thời gian giữ và tốc độ nung ít ảnh hưởng đến tính chất của hợp kim. Kết quả thu được ở thời gian tẩy là 20 phút và nhiệt độ thiêu kết là 1 320 ° C. Các hạt hợp kim là tốt và đồng đều, mật độ 14. 32g / cm3, độ cứng HV30 16. 11GPa, độ bền gãy đến 9. 78MPa • m1 / 2 Lu et al. nhận thấy rằng thời gian giữ có ít ảnh hưởng đến sự tăng trưởng hạt của cacbua xi măng WC-8Co thiêu kết. BẢO R et al. đã sử dụng phương pháp nghiền bi hành tinh để trộn và nén bột WC và Co với kích thước hạt 0,15 μm, sau đó là thiêu kết vi sóng. Kết quả cho thấy thiêu kết vi sóng có đặc tính của mật độ nhanh. Sau khi thiêu kết, pha khử màu hình thành trên bề mặt hợp kim. Thêm một lượng carbon đen nhất định trong quá trình trộn có thể ức chế quá trình khử cacbon của bề mặt hợp kim và cải thiện hiệu quả hiệu suất của hợp kim. Độ cứng HRA của hợp kim đạt 93,2 sau khi thiêu kết vi sóng bằng bột hỗn hợp có tổng hàm lượng carbon là 6,08%. Mặc dù thiêu kết vi sóng có ưu điểm là thời gian thiêu kết ngắn, tốc độ gia nhiệt nhanh, kích thước hạt mịn và đồng đều và tính chất cơ học tuyệt vời, thiêu kết vi sóng có tính chọn lọc mạnh đối với các vật liệu, và dễ bị chảy nhiệt và gia nhiệt không đều. Tính chất vật liệu. Đồng thời, việc chuẩn bị lò vi sóng công suất cao vẫn là một vấn đề công nghiệp. Hiện tại, nghiên cứu chính vẫn tập trung ở các trường học và viện nghiên cứu, và chưa có sản xuất công nghiệp quy mô lớn nào được hình thành.2. 4 Thiêu kết plasma phóng điện Thiêu kết plasma phóng điện là ứng dụng trực tiếp của áp suất và dòng xung DC giữa các hạt bột. Dưới tác động kết hợp của áp suất cơ học, áp suất xung xả và trường nhiệt độ cao tức thời, các hạt cơ thể thiêu kết tự phát nhiệt và kích hoạt bề mặt của các hạt để đạt được mật độ nhanh. Một loại quá trình thiêu kết mới. Quá trình thiêu kết plasma plasma có ưu điểm là tốc độ gia nhiệt nhanh, thời gian thiêu kết ngắn và nhiệt độ thiêu kết thấp, giúp rút ngắn chu trình chuẩn bị và ngăn chặn sự phát triển của hạt tinh thể. Cơ thể thiêu kết thu được có cấu trúc vi điều khiển tốt, kích thước hạt mịn và phân bố đồng đều, và hiệu suất tổng thể tuyệt vời. . GAO Y và các loại bột composite nano-WC-10Co khác được điều chế bằng quá trình cacbon hóa khử tại chỗ được sử dụng làm nguyên liệu, VC được sử dụng làm chất ức chế tăng trưởng hạt và thiêu kết plasma plasma được sử dụng để nghiên cứu phân phối carbon khi thiêu kết nhiệt độ 1 130 ° C và áp suất 60 MPa. Ảnh hưởng của khối lượng đến hiệu suất của cacbua xi măng plasma thiêu kết. Kết quả cho thấy lượng carbon có ảnh hưởng lớn đến pha, cấu trúc và tính chất của hợp kim. Theo phân bổ carbon tối ưu, hợp kim có các đặc điểm cấu trúc đồng nhất và pha tinh khiết, với độ cứng và độ bền gãy đạt 20,50GPa và 14. 5MPa • m1 / 2 Hao Quan et al. đã sử dụng bột hỗn hợp WC-10Co với kích thước hạt 250nm được chuẩn bị bởi quá trình chuyển đổi phun làm nguyên liệu thô để thiêu kết plasma, và nghiên cứu ảnh hưởng của nhiệt độ và không khí thiêu kết. Kết quả cho thấy nhiệt độ thiêu kết tăng, áp suất trong lò giảm, pha coban bay hơi và hợp kim lệch khỏi pha cân bằng. Hàm lượng Co của bột composite WC-10.10Co thiêu kết ở 1 250 ° C trong 5 phút trở thành 10,02%. LIU WB và cộng sự. nghiên cứu đầy đủ ảnh hưởng của các thông số quá trình phóng điện plasma đến cấu trúc và tính chất của hợp kim. Kết quả cho thấy trong quá trình thiêu kết plasma plasma, nhiệt độ bắt đầu tăng mật độ của bột composite WC / Co siêu mịn là khoảng 804 ° C. Độ cứng HRA, độ bền gãy và độ bền đứt ngang 92,6, 12 MPa • m1 / 2 và 2 180 MPa có thể thu được vật liệu cứng hiệu suất cao trong điều kiện tối ưu hóa nhiệt độ thiêu kết là 1 325 ° C, áp suất 50 MPa, và thời gian giữ từ 6 đến 8 phút. hợp kim. Bởi vì thiêu kết plasma plasma có điện áp xung DC đặc biệt, có lợi cho dòng chảy dẻo và khuếch tán bề mặt của các hạt trong quá trình thiêu kết, và vật liệu này được làm đậm đặc nhanh chóng ở nhiệt độ tương đối thấp và trong thời gian ngắn. Đó là một công nghệ mới đầy hứa hẹn. , đã được nghiên cứu rộng rãi trên toàn thế giới. Tuy nhiên, thiêu kết plasma plasma là khó khăn cho việc thiêu kết các cấu trúc phức tạp, và ứng dụng công nghiệp quy mô lớn vẫn đang trong giai đoạn thăm dò.Fig. 3 dấu vết mài mòn của nano WC-7Co cào mặtFig. 4 Hệ số ma sát của cacbua nano và cacbua xi măng thông thường dưới các tải trọng khác nhau3 Kết luận cacbua xi măng tinh thể / siêu mịn là một sản phẩm cacbua xi măng có hiệu suất cao, có giá trị gia tăng cao. Sự phát triển của các sản phẩm cacbua hạt nano / siêu mịn có thể được công nghiệp hóa đã trở thành một trong những vấn đề cần giải quyết trong ngành công nghiệp cacbua xi măng ở Trung Quốc. Nó có ý nghĩa lớn để thúc đẩy sự phát triển lành mạnh của ngành công nghiệp hợp kim cứng của Trung Quốc. Trong những năm gần đây, dưới sự hỗ trợ mạnh mẽ của chính sách quốc gia, việc chuẩn bị bột hỗn hợp nano / siêu mịn WC-Co ở Trung Quốc đã tạo ra một bước đột phá, và bột composite WC-Co nano / siêu mịn hiệu suất cao đã dần được công nghiệp hóa. Tuy nhiên, để sản xuất cacbua xi măng tinh thể nano / siêu mịn hiệu suất cao với chất lượng ổn định và sản phẩm đáng tin cậy, đặc biệt là sản xuất quy mô lớn các cacbua xi măng tinh thể nano / siêu mịn với kích thước hạt nhỏ hơn 0,2 m cần thiết để tăng nghiên cứu và phát triển các quá trình chuẩn bị liên quan đến hợp kim.

Nguồn: Meeyou cacbua