Tại sao cacbua vonfram là một vật liệu công cụ lý tưởng?

Cacbua vonfram là loại vật liệu công cụ gia công tốc độ cao (HSM) được sử dụng rộng rãi nhất được sản xuất bởi luyện kim bột, bao gồm các hạt cacbua cứng (thường là cacbua vonfram WC) và liên kết kim loại mềm hơn. thành phần. Hiện tại, có hàng trăm cacbua vonfram dựa trên WC với các thành phần khác nhau, hầu hết trong số đó sử dụng coban (Co) làm chất kết dính. Niken (Ni) và crom (Cr) cũng là các nguyên tố kết dính thường được sử dụng và các chất phụ gia khác có thể được thêm vào. Một số nguyên tố hợp kim.

Tại sao có nhiều loại cacbua? Làm thế nào để các nhà sản xuất công cụ chọn vật liệu công cụ phù hợp cho một quy trình cắt cụ thể? Để trả lời những câu hỏi này, trước tiên chúng ta hãy hiểu các tính chất khác nhau làm cho cacbua vonfram trở thành vật liệu công cụ lý tưởng.

Vonfram cacbua là gì? - sự thống nhất của độ cứng và độ dẻo dai

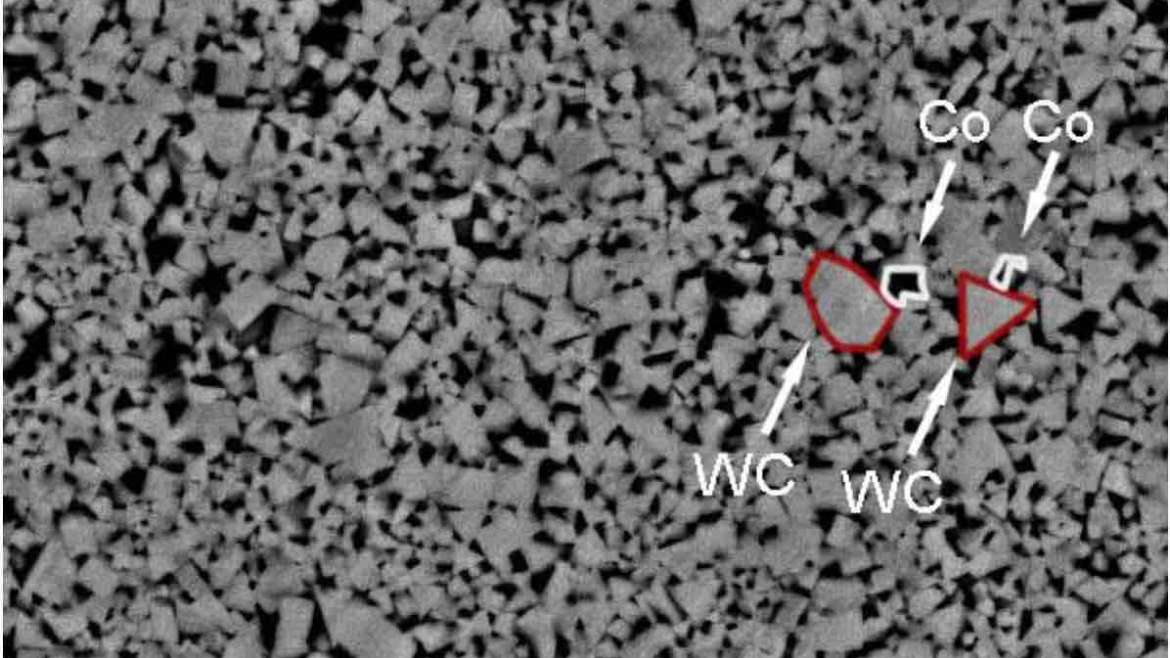

Cacbua vonfram WC-Co có một lợi thế độc đáo về cả độ cứng và độ dẻo dai. Vonfram cacbua (WC) tự nó có độ cứng rất cao (vượt quá corundum hoặc alumina) và độ cứng của nó hiếm khi giảm khi nhiệt độ hoạt động tăng. Tuy nhiên, nó thiếu đủ độ dẻo dai, là một thuộc tính cần thiết cho các công cụ cắt. Để tận dụng độ cứng cao của cacbua vonfram và cải thiện độ dẻo dai, chất kết dính kim loại được sử dụng để liên kết cacbua vonfram để vật liệu có độ cứng vượt xa thép tốc độ cao trong khi có thể chịu được hầu hết các quá trình cắt. Lực cắt. Ngoài ra, nó có thể chịu được nhiệt độ cắt cao được tạo ra bởi gia công tốc độ cao.

Ngày nay, hầu hết tất cả các công cụ và chèn WC-Co đều được phủ, do đó vai trò của vật liệu ma trận dường như ít quan trọng hơn. Nhưng trên thực tế, đó là mô đun đàn hồi cao của vật liệu WC-Co (thước đo độ cứng, mô đun nhiệt độ phòng của WC-Co gấp khoảng ba lần so với thép tốc độ cao) cung cấp chất nền không biến dạng cho lớp áo. Ma trận WC-Co cũng cung cấp độ bền cần thiết. Các tính chất này là các tính chất cơ bản của vật liệu WC-Co, nhưng chúng cũng có thể được điều chỉnh theo thành phần vật liệu và cấu trúc vật liệu khi sản xuất bột cacbua vonfram. Do đó, sự phù hợp của hiệu suất công cụ với một quy trình cụ thể phụ thuộc vào một mức độ lớn vào quy trình phay ban đầu.

Quá trình xay xát cho cacbua vonfram là gì?

Bột cacbua vonfram thu được bằng cách cacbon hóa bột vonfram (W). Các tính chất của bột cacbua vonfram, đặc biệt là kích thước hạt của nó, phụ thuộc chủ yếu vào kích thước hạt của bột vonfram thô và nhiệt độ và thời gian của quá trình cacbon hóa. Kiểm soát hóa học cũng rất quan trọng và hàm lượng carbon phải được giữ không đổi (gần với tỷ lệ lý thuyết là 6,13% tính theo trọng lượng). Để kiểm soát kích thước hạt bằng một quy trình tiếp theo, một lượng nhỏ vanadi và / hoặc crom có thể được thêm vào trước khi xử lý chế hòa khí. Các điều kiện quá trình hạ nguồn khác nhau và các ứng dụng xử lý cuối cùng khác nhau đòi hỏi sự kết hợp của kích thước hạt cacbua vonfram cụ thể, hàm lượng carbon, hàm lượng vanadi và hàm lượng crom và các biến thể trong các kết hợp này có thể tạo ra nhiều loại bột cacbua vonfram khác nhau.

Khi bột cacbua vonfram được trộn và nghiền với một liên kết kim loại để tạo ra một loại bột cacbua vonfram nhất định, có thể sử dụng nhiều kết hợp khác nhau. Hàm lượng coban được sử dụng phổ biến nhất là 3% đến 25% trọng lượng, và niken và crom được yêu cầu để tăng khả năng chống ăn mòn của dụng cụ. Ngoài ra, liên kết kim loại có thể được cải thiện hơn nữa bằng cách thêm các thành phần hợp kim khác. Ví dụ, việc bổ sung niobi vào cacbua vonfram WC-Co có thể cải thiện đáng kể độ dẻo dai mà không làm giảm độ cứng của nó. Tăng lượng chất kết dính cũng có thể làm tăng độ dẻo dai của cacbua vonfram, nhưng nó sẽ làm giảm độ cứng của nó.

Giảm kích thước của các hạt cacbua vonfram có thể làm tăng độ cứng của vật liệu, nhưng trong quá trình thiêu kết, kích thước hạt của cacbua vonfram phải không thay đổi. Tại thời điểm thiêu kết, các hạt cacbua vonfram được kết hợp và phát triển bởi quá trình hòa tan và kết tủa lại. Trong quá trình thiêu kết thực tế, để tạo thành một vật liệu hoàn toàn đậm đặc, liên kết kim loại được chuyển thành trạng thái lỏng (gọi là thiêu kết pha lỏng). Tốc độ tăng trưởng của các hạt cacbua vonfram có thể được kiểm soát bằng cách thêm các cacbua kim loại chuyển tiếp khác bao gồm cacbua cacbua (VC), cacbua crôm (Cr3C2), cacbua titan (TiC), cacbua tantalum (TaC) và cacbua niobi (NbC). Các cacbua kim loại này thường được thêm vào trong quá trình trộn và nghiền bột cacbua vonfram cùng với chất kết dính kim loại, mặc dù cacbua vanadi và crôm cacbua cũng có thể được tạo thành khi cacbon hóa bột cacbua vonfram.

Các loại bột cacbua vonfram cũng có thể được sản xuất từ vật liệu cacbua rắn tái chế. Việc tái chế và tái sử dụng cacbua vonfram đã qua sử dụng có lịch sử lâu đời trong ngành công nghiệp cacbua vonfram và là một phần quan trọng trong toàn bộ chuỗi kinh tế của ngành, giúp giảm chi phí nguyên liệu, bảo tồn tài nguyên thiên nhiên và tránh lãng phí vật liệu. Xử lý có hại. Cacbua vonfram thải thường có thể được tái sử dụng theo quy trình APT (ammonium paratungstate), quá trình thu hồi kẽm hoặc bằng phương pháp nghiền thành bột. Các loại bột cacbua vonfram tái chế của các loại này thường có độ đậm đặc tốt hơn, có thể dự đoán được vì diện tích bề mặt của chúng nhỏ hơn bột cacbua vonfram được sản xuất trực tiếp từ quá trình cacbon hóa vonfram.

Các điều kiện xử lý để trộn bột cacbua vonfram với liên kết kim loại cũng là các thông số quy trình quan trọng. Hai kỹ thuật phay phổ biến nhất là phay bóng và phay siêu mịn. Cả hai quá trình cho phép bột nghiền được trộn đều và giảm kích thước hạt. Để cho phép phôi được ép có đủ cường độ để duy trì hình dạng của phôi và cho phép người vận hành hoặc robot lấy phôi để vận hành, thường cần phải thêm chất kết dính hữu cơ trong quá trình phay. Thành phần hóa học của chất kết dính như vậy có thể ảnh hưởng đến mật độ và cường độ của phôi được ép. Để thuận tiện cho hoạt động, tốt nhất là thêm chất kết dính có độ bền cao, nhưng điều này dẫn đến mật độ ép thấp hơn và có thể gây ra khối cứng, dẫn đến lỗi trong sản phẩm cuối cùng.

Sau khi xay xong, bột thường được sấy khô để tạo ra một khối chảy tự do được kết tụ bởi chất kết dính hữu cơ. Bằng cách điều chỉnh thành phần của chất kết dính hữu cơ, độ lỏng và mật độ điện tích của các chất kết tụ này có thể được điều chỉnh cho phù hợp với nhu cầu. Bằng cách sàng lọc các hạt thô hơn hoặc mịn hơn, sự phân bố kích thước hạt của các chất kết tụ có thể được điều chỉnh thêm để đảm bảo tính lưu động tốt khi được nạp vào khoang khuôn.

Phương pháp sản xuất phôi cacbua vonfram là gì?

Phôi cacbua có thể được hình thành bởi một loạt các quá trình. Tùy thuộc vào kích thước của phôi, mức độ phức tạp của hình dạng và kích thước lô sản xuất, hầu hết các chi tiết cắt được đúc bằng khuôn cứng áp lực trên và dưới. Để duy trì tính nhất quán của trọng lượng và kích thước của phôi tại mỗi lần nhấn, cần phải đảm bảo rằng lượng bột (khối lượng và thể tích) chảy vào khoang là hoàn toàn giống nhau. Tính lưu động của bột chủ yếu được kiểm soát bởi sự phân bố kích thước của các chất kết tụ và đặc tính của chất kết dính hữu cơ. Một phôi đúc (hoặc trống trống) có thể được hình thành bằng cách áp dụng áp lực đúc 10-80 ksi (kilôgam trên một feet vuông) cho bột được nạp vào khoang.

Ngay cả ở áp suất đúc cực cao, các hạt cacbua vonfram cứng không bị biến dạng hoặc vỡ, và chất kết dính hữu cơ được ép vào khe hở giữa các hạt cacbua vonfram, do đó hoạt động để cố định vị trí hạt. Áp suất càng cao, liên kết của các hạt cacbua vonfram càng chặt và mật độ nén của phôi càng lớn. Các đặc tính đúc của bột cacbua vonfram được phân loại có thể khác nhau, tùy thuộc vào lượng chất kết dính kim loại, kích thước và hình dạng của các hạt cacbua vonfram, mức độ mà các chất kết tụ được hình thành, thành phần và lượng chất kết dính hữu cơ. Để cung cấp thông tin định lượng về các đặc tính ép của loại bột cacbua vonfram, nó thường được nhà sản xuất bột thiết kế để thiết lập sự tương ứng giữa mật độ đúc và áp suất đúc. Thông tin này đảm bảo rằng bột được cung cấp phù hợp với quy trình đúc của người chế tạo công cụ.

Phôi cacbua kích thước lớn hoặc phôi cacbua có tỷ lệ khung hình cao (chẳng hạn như cối xay cuối và vỏ mũi khoan) thường được sản xuất bằng cách ép đồng đều bột cacbua vonfram trong một túi linh hoạt. Mặc dù chu trình sản xuất của phương pháp ép cân bằng dài hơn phương pháp đúc, chi phí sản xuất của dụng cụ thấp hơn, vì vậy phương pháp này phù hợp hơn cho sản xuất hàng loạt nhỏ.

Quá trình này bao gồm sạc bột vào túi và bịt kín miệng túi, sau đó đặt túi chứa đầy bột vào buồng và đặt áp suất 30-60 ksi bằng thiết bị thủy lực để ép. Phôi ép thường được gia công cho hình học cụ thể trước khi thiêu kết. Kích thước của túi được tăng lên để phù hợp với độ co của phôi trong quá trình nén và để cung cấp đủ phụ cấp cho quá trình mài. Do phôi được xử lý sau khi tạo hình, nên các yêu cầu về tính nhất quán của điện tích không nghiêm ngặt như phương pháp đúc, nhưng vẫn mong muốn đảm bảo rằng lượng bột trên mỗi tải là như nhau. Nếu mật độ tải của bột quá nhỏ, bột được nạp vào túi có thể không đủ, dẫn đến kích thước phôi nhỏ và phải được loại bỏ. Nếu mật độ tải của bột quá lớn, bột được nạp vào túi quá nhiều và phôi cần được xử lý để loại bỏ nhiều bột hơn sau khi ép hình thành. Mặc dù bột thừa và các bộ phận bị loại bỏ có thể được tái chế, điều này sẽ làm giảm năng suất.

Phôi cacbua cũng có thể được hình thành bằng cách ép đùn hoặc ép phun. Quá trình ép đùn phù hợp hơn cho sản xuất hàng loạt phôi có hình dạng đối xứng, trong khi quy trình ép phun thường được sử dụng để sản xuất hàng loạt phôi gia công có hình dạng phức tạp. Trong cả hai quá trình đúc, lớp bột cacbua vonfram được treo lơ lửng trong chất kết dính hữu cơ tạo ra sự đồng nhất cho hỗn hợp cacbua vonfram như kem đánh răng. Hỗn hợp này sau đó được đùn qua một lỗ hoặc được đúc vào khoang khuôn. Các đặc tính của cấp bột cacbua vonfram xác định tỷ lệ tối ưu của bột với chất kết dính trong hỗn hợp và có ảnh hưởng quan trọng đến dòng chảy của hỗn hợp qua lỗ phun ra hoặc vào khoang khuôn.

Sau khi phôi được hình thành bằng cách đúc, ép cân bằng, ép đùn hoặc ép phun, chất kết dính hữu cơ cần phải được loại bỏ khỏi phôi trước giai đoạn thiêu kết cuối cùng. Quá trình thiêu kết sẽ loại bỏ các lỗ chân lông trong phôi, làm cho nó hoàn toàn (hoặc thực chất) dày đặc. Tại thời điểm thiêu kết, liên kết kim loại trong phôi hình thành báo chí trở thành chất lỏng, nhưng phôi vẫn có thể duy trì hình dạng của nó dưới tác động kết hợp của lực mao dẫn và tiếp xúc hạt.

Sau khi thiêu kết, hình dạng của phôi vẫn giữ nguyên, nhưng kích thước co lại. Để có được kích thước phôi cần thiết sau khi thiêu kết, tốc độ co ngót cần được xem xét khi thiết kế công cụ. Khi thiết kế cấp bột cacbua vonfram được sử dụng để chế tạo từng dụng cụ, phải đảm bảo rằng nó có độ co rút chính xác khi được ép dưới áp suất thích hợp.

Trong hầu hết các trường hợp, phôi thiêu kết còn được gọi là cacbua trống cần phải được thiêu kết. Điều trị cơ bản nhất cho các công cụ cắt là mài sắc cạnh. Nhiều công cụ yêu cầu mài và hình học của hình học của chúng sau khi thiêu kết. Một số công cụ yêu cầu mài đỉnh và đáy; một số khác yêu cầu mài ngoại vi (có hoặc không mài cạnh cắt). Tất cả các mảnh vụn mặc cacbua từ mài có thể được tái chế.

Làm thế nào để chuẩn bị lớp phủ phôi cacbua vonfram?

Trong nhiều trường hợp, phần hoàn thành cần phải được phủ. Lớp phủ cung cấp độ bôi trơn và tăng độ cứng, và cung cấp một rào cản khuếch tán đến chất nền ngăn chặn quá trình oxy hóa khi tiếp xúc với nhiệt độ cao. Ma trận cacbua vonfram rất quan trọng đối với hiệu suất của lớp phủ. Ngoài các đặc tính chính của bột ma trận tùy chỉnh, các tính chất bề mặt của chất nền có thể được điều chỉnh bằng cách chọn hóa học và sửa đổi quy trình thiêu kết. Thông qua sự di chuyển của coban, nhiều coban hơn có thể được làm giàu ở lớp ngoài cùng của bề mặt lưỡi dao ở độ dày 20-30 mm so với phần còn lại của phôi, nhờ đó tạo ra độ dẻo dai tốt hơn cho lớp bề mặt của bề mặt, do đó nó có khả năng chống biến dạng mạnh.

Các nhà sản xuất công cụ dựa trên các quy trình sản xuất riêng của họ (như phương pháp tẩy rửa, tốc độ gia nhiệt, thời gian thiêu kết, nhiệt độ và điện áp hóa) có thể áp đặt các yêu cầu đặc biệt đối với các loại bột cacbua được sử dụng. Một số nhà chế tạo công cụ có thể thiêu kết phôi trong lò chân không, trong khi những người khác có thể sử dụng lò thiêu kết ép nóng (HIP) (tạo áp lực cho phôi gần cuối chu trình để loại bỏ cặn). Ham mê). Các phôi được thiêu kết trong lò chân không cũng có thể phải chịu một quá trình ép đẳng nhiệt nóng để tăng mật độ phôi. Một số nhà sản xuất dụng cụ có thể sử dụng nhiệt độ thiêu kết chân không cao hơn để tăng mật độ hỗn hợp thiêu kết với hàm lượng coban thấp hơn, nhưng phương pháp này có thể làm cho cấu trúc vi mô trở nên thô. Để duy trì kích thước hạt mịn, một loại bột có kích thước hạt cacbua vonfram nhỏ hơn có thể được sử dụng. Để phù hợp với các thiết bị sản xuất cụ thể, điều kiện tẩy dầu và điện áp cacbon cũng có các yêu cầu khác nhau về hàm lượng carbon của bột cacbua vonfram.

Tất cả các yếu tố này có tác động quan trọng đến cấu trúc vi mô và tính chất vật liệu của công cụ cacbua vonfram được thiêu kết. Do đó, cần có sự liên lạc chặt chẽ giữa nhà sản xuất dụng cụ và nhà cung cấp bột để đảm bảo rằng nó được sản xuất theo công cụ. Tùy chỉnh quá trình sản xuất bột vonfram lớp tùy chỉnh. Do đó, không có gì đáng ngạc nhiên khi có hàng trăm loại cacbua khác nhau. Ví dụ, ATI Alldyne sản xuất hơn 600 loại bột khác nhau, mỗi loại được thiết kế riêng cho người dùng dự định và sử dụng cụ thể.

Phương pháp phân loại cho các lớp cacbua vonfram là gì?

Sự kết hợp của các loại bột cacbua vonfram khác nhau, thành phần hỗn hợp và hàm lượng chất kết dính kim loại, loại và lượng chất ức chế tăng trưởng hạt, v.v., tạo thành một loạt các loại cacbua. Các thông số này sẽ xác định cấu trúc và tính chất của cacbua vonfram. Một số kết hợp hiệu suất cụ thể đã trở thành lựa chọn đầu tiên cho các ứng dụng xử lý cụ thể, giúp phân loại nhiều loại cacbua.

Hai hệ thống phân loại gia công cacbua được sử dụng phổ biến nhất cho mục đích gia công là hệ thống cấp C và hệ thống cấp ISO. Mặc dù cả hai hệ thống này không phản ánh đầy đủ các tính chất vật liệu ảnh hưởng đến sự lựa chọn các loại cacbua, nhưng chúng cung cấp một điểm khởi đầu để thảo luận. Đối với mỗi phân loại, nhiều nhà sản xuất có các loại đặc biệt của riêng họ, dẫn đến một loạt các loại cacbua.

Các loại cacbua cũng có thể được phân loại theo thành phần. Các lớp cacbua vonfram (WC) có thể được chia thành ba loại cơ bản: đơn giản, vi tinh thể và hợp kim. Các lớp đơn giản bao gồm chủ yếu là cacbua vonfram và chất kết dính coban, nhưng cũng có thể chứa một lượng nhỏ chất ức chế tăng trưởng hạt. Loại vi tinh thể bao gồm cacbua vonfram và chất kết dính coban với vài phần nghìn cacbua vanadi (VC) và / hoặc crôm cacbua (Cr3C2) được thêm vào, và kích thước hạt của nó có thể nhỏ hơn 1 μm. Loại hợp kim bao gồm cacbua vonfram và chất kết dính coban chứa vài phần trăm cacbua titan (TiC), cacbua tantalum (TaC) và cacbua niobi (NbC). Những chất phụ gia này còn được gọi là carbide khối vì sự thiêu kết của chúng. Cấu trúc vi mô thu được cho thấy cấu trúc ba pha không đồng nhất.

(1) Lớp cacbua đơn giản

Các lớp như vậy để cắt kim loại thường chứa 3% -12% coban (tính theo trọng lượng). Kích thước của các hạt cacbua vonfram thường nằm trong khoảng 1-8 m. Cũng như các loại khác, việc giảm kích thước hạt của cacbua vonfram làm tăng độ cứng và độ bền đứt ngang (TRS), nhưng làm giảm độ dẻo dai của nó. Độ cứng của các lớp đơn giản thường nằm trong khoảng HRA 89-93,5; cường độ vỡ ngang thường nằm trong khoảng 175-350 ksi. Các loại bột như vậy có thể chứa một lượng lớn nguyên liệu tái chế.

Các lớp đơn giản có thể được chia thành C1 - C4 trong hệ thống lớp C và có thể được phân loại theo loạt cấp K, N, S và H trong hệ thống cấp ISO. Các lớp đơn giản với các đặc tính trung gian có thể được phân loại thành các lớp tổng quát (ví dụ: C2 hoặc K20) để tiện, phay, bào và nhàm chán; các lớp có kích thước hạt nhỏ hơn hoặc hàm lượng coban thấp hơn và độ cứng cao hơn có thể được sử dụng Phân loại là lớp hoàn thiện (chẳng hạn như C4 hoặc K01); các lớp có kích thước hạt lớn hơn hoặc hàm lượng coban cao hơn và độ dẻo dai tốt hơn có thể được phân loại là các lớp thô (ví dụ: C1 hoặc K30).

Các công cụ được làm từ các lớp đơn giản có thể được sử dụng để cắt gang, thép không gỉ 200 và 300 series, nhôm và các kim loại màu khác, siêu hợp kim và thép cứng. Các loại này cũng có thể được sử dụng trong các ứng dụng cắt phi kim loại (như dụng cụ khoan đá và địa chất) với kích thước hạt từ 1,5 đến 10 10m (hoặc lớn hơn) và mức coban từ 6% đến 16%. Một loại cắt phi kim loại khác của các loại cacbua đơn giản là sản xuất khuôn và đục lỗ. Các loại này thường có kích thước hạt trung bình với hàm lượng coban là 16% -30%.

(2) Lớp cacbua vi tinh thể

Các lớp như vậy thường chứa 6% -15% coban. Trong quá trình thiêu kết pha lỏng, cacbua vanadi và / hoặc crôm cacbua bổ sung có thể kiểm soát sự phát triển của hạt, nhờ đó có được cấu trúc hạt mịn có kích thước hạt nhỏ hơn 1 μm. Loại hạt mịn này có độ cứng rất cao và độ bền đứt ngang từ 500 ksi trở lên. Sự kết hợp giữa cường độ cao và độ bền vừa đủ cho phép các loại công cụ này có góc cào dương lớn hơn, giúp giảm lực cắt và tạo ra các chip mỏng hơn bằng cách cắt thay vì đẩy kim loại.

Thông qua việc xác định chất lượng nghiêm ngặt của các nguyên liệu thô khác nhau trong sản xuất các loại bột cacbua vonfram và kiểm soát chặt chẽ các điều kiện quá trình thiêu kết, có thể ngăn chặn sự hình thành các hạt lớn bất thường trong cấu trúc vi mô của vật liệu. Tính chất vật liệu. Để giữ kích thước hạt nhỏ và đồng đều, bột tái chế chỉ có thể được sử dụng nếu nguyên liệu thô và quy trình thu hồi được kiểm soát hoàn toàn và kiểm tra chất lượng rộng rãi được thực hiện.

Các lớp vi tinh thể có thể được phân loại theo loạt cấp M trong hệ thống cấp ISO. Ngoài ra, các phương pháp phân loại khác trong hệ thống cấp C và hệ thống cấp ISO cũng giống như các cấp đơn giản. Các lớp vi tinh thể có thể được sử dụng để chế tạo các công cụ để cắt các vật liệu phôi mềm hơn vì bề mặt của dụng cụ có thể được gia công rất trơn tru và duy trì cạnh cắt cực kỳ sắc nét.

Các lớp vi tinh thể cũng có thể được sử dụng để chế tạo các siêu hợp kim gốc niken vì chúng có thể chịu được nhiệt độ cắt lên tới 1200 ° C. Để xử lý các hợp kim nhiệt độ cao và các vật liệu đặc biệt khác, việc sử dụng các công cụ cấp vi hạt và các công cụ cấp đơn giản với men có thể đồng thời cải thiện khả năng chống mài mòn, chống biến dạng và độ bền. Các lớp vi tinh thể cũng thích hợp để chế tạo các công cụ quay (như mũi khoan) tạo ra ứng suất cắt. Một loại mũi khoan được làm bằng một loại hỗn hợp cacbua vonfram. Hàm lượng coban cụ thể của vật liệu trong phần cụ thể của cùng một bit là khác nhau, do đó độ cứng và độ bền của mũi khoan được tối ưu hóa theo nhu cầu xử lý.

(3) Loại cacbua hợp kim

Các loại này chủ yếu được sử dụng để cắt các bộ phận thép, thường có hàm lượng coban từ 5% -10% và phạm vi kích thước hạt là 0,8-2 μm. Bằng cách thêm 4% đến 25% cacbua titan (TiC), xu hướng của cacbua vonfram (WC) khuếch tán lên bề mặt của phế liệu thép có thể giảm. Sức mạnh của công cụ, khả năng chống mài mòn của miệng hố và khả năng chống sốc nhiệt có thể được cải thiện bằng cách thêm không quá 25% tantalum carbide (TaC) và niobi cacbua (NbC). Việc bổ sung các cacbua khối như vậy cũng làm tăng độ đỏ của dụng cụ, giúp tránh biến dạng nhiệt của dụng cụ trong quá trình cắt nặng hoặc gia công khác trong đó lưỡi cắt có thể tạo ra nhiệt độ cao. Ngoài ra, titan cacbua có thể cung cấp các vị trí tạo mầm trong quá trình thiêu kết, cải thiện tính đồng nhất của phân phối cacbua khối trong phôi.

Nói chung, các loại cacbua hợp kim có phạm vi độ cứng HRA91-94 và cường độ vỡ ngang 150-300 ksi. So với loại đơn giản, khả năng chống mài mòn của loại hợp kim có khả năng chống mòn kém và độ bền thấp, nhưng khả năng chống mài mòn liên kết của nó tốt hơn. Các lớp hợp kim có thể được chia thành C5-C8 trong hệ thống cấp C và có thể được phân loại theo loạt cấp P và M trong hệ thống cấp ISO. Các lớp hợp kim có tính chất trung gian có thể được phân loại là các lớp tổng quát (ví dụ C6 hoặc P30) để tiện, khai thác, bào và phay. Các lớp khó nhất có thể được phân loại là điểm tốt (ví dụ C8 và P01) để hoàn thiện và nhàm chán. Các loại này thường có kích thước hạt nhỏ hơn và hàm lượng coban thấp hơn để đạt được độ cứng và chống mài mòn mong muốn. Tuy nhiên, tính chất vật liệu tương tự có thể thu được bằng cách thêm nhiều cacbua khối. Các lớp đàn hồi nhất có thể được phân loại là lớp thô (ví dụ: C5 hoặc P50). Các loại này thường có kích thước hạt trung bình và hàm lượng coban cao, và lượng cacbua khối được thêm vào cũng nhỏ để đạt được độ dẻo mong muốn bằng cách ức chế lan truyền vết nứt. Trong quy trình tiện bị gián đoạn, hiệu suất cắt có thể được cải thiện hơn nữa bằng cách sử dụng loại giàu coban có hàm lượng coban cao hơn trên bề mặt của máy cắt.

Các loại hợp kim có hàm lượng cacbua titan thấp được sử dụng để gia công thép không gỉ và gang dễ uốn, nhưng cũng có thể được sử dụng để xử lý các kim loại màu (như siêu hợp kim gốc niken). Các loại này thường có kích thước hạt nhỏ hơn 1 μm và hàm lượng coban từ 8% đến 12%. Các lớp có độ cứng cao hơn (ví dụ M10) có thể được sử dụng để biến gang dễ uốn; các lớp có độ bền tốt hơn (ví dụ M40) có thể được sử dụng để phay và bào thép hoặc để biến thép không gỉ hoặc siêu hợp kim.

Các loại cacbua hợp kim cũng có thể được sử dụng cho các ứng dụng cắt phi kim loại, chủ yếu để sản xuất các bộ phận chịu mài mòn. Các loại này thường có kích thước hạt 1,2-2 μm và hàm lượng coban là 7% -10%. Trong quá trình sản xuất các loại này, một tỷ lệ lớn vật liệu tái chế thường được thêm vào, dẫn đến hiệu quả chi phí cao hơn trong việc ứng dụng các bộ phận hao mòn. Mặc các bộ phận đòi hỏi khả năng chống ăn mòn tốt và độ cứng cao. Những loại này có thể thu được bằng cách thêm niken và crôm cacbua khi sản xuất các loại đó.

Để đáp ứng các yêu cầu kinh tế và kỹ thuật của các nhà sản xuất công cụ, bột cacbua vonfram là một yếu tố chính. Bột được thiết kế cho các thiết bị xử lý của người chế tạo và các tham số quy trình đảm bảo hiệu suất của phần hoàn thiện và dẫn đến hàng trăm loại cacbua. Bản chất có thể tái chế của vật liệu cacbua và khả năng làm việc trực tiếp với các nhà cung cấp bột cho phép các nhà sản xuất công cụ kiểm soát hiệu quả chất lượng sản phẩm và chi phí vật liệu của họ.

Dành riêng cho công cụ cắt cacbua Trung Quốc chất lượng hàng đầu, chúng tôi giúp bạn tiện, phay và khoan tốt hơn để có hiệu quả chi phí cao hơn.

Sản phẩm của chúng tôi chủ yếu bao gồm