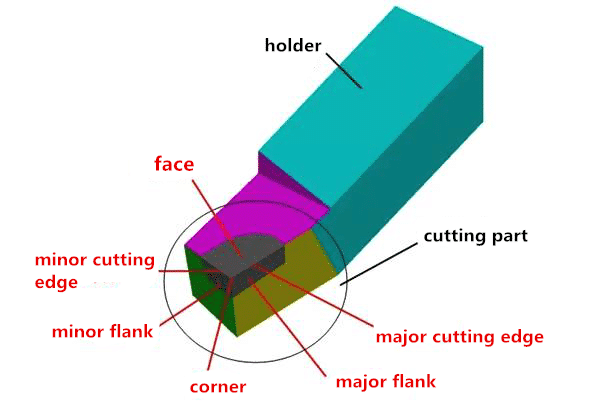

切削金属时,刀具切入工件,刀具角度是用于确定刀具切削部分几何形状的重要参数。为了直接了解车床刀具角度,我们从单点刀具的角度出发,如下图所示,

- 切割部分的组成:1个角,2个边和3个面

刀具的切削部分是面,主侧面,副齿面,侧切削刃,端切削刃和拐角。

1)面对 芯片在工具上流动的表面。

2)主要侧翼飞机 工具的表面与工件上的加工表面相对并相互作用,称为主侧面。

3)小侧翼飞机 工具的表面与工件上的加工表面相对并相互作用,称为次齿侧面。

4)侧切边 刀具的表面与主侧面的交点称为侧切削刃。

5)最终切削刃 刀具面和副齿面的交点称为末端切削刃。

6)角 侧切削刃和端切削刃的交点称为拐角。角落实际上是一条小曲线或直线,称为圆角和倒角。

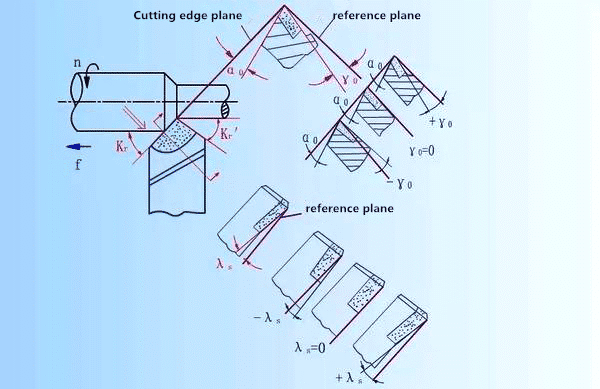

2.辅助平面,用于测量车刀的切削角度

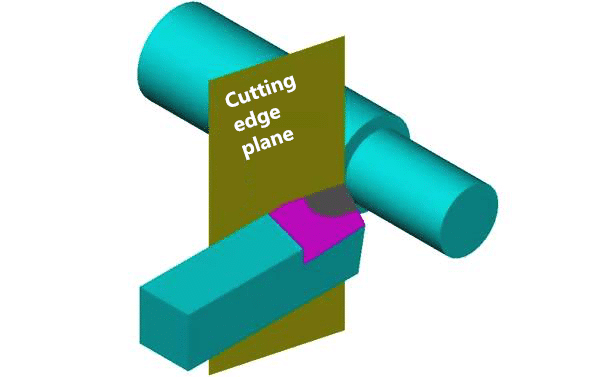

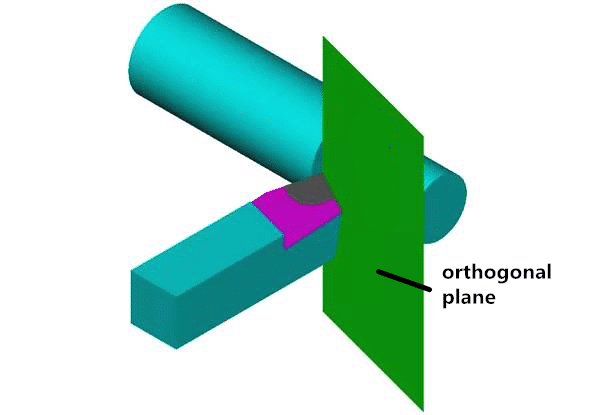

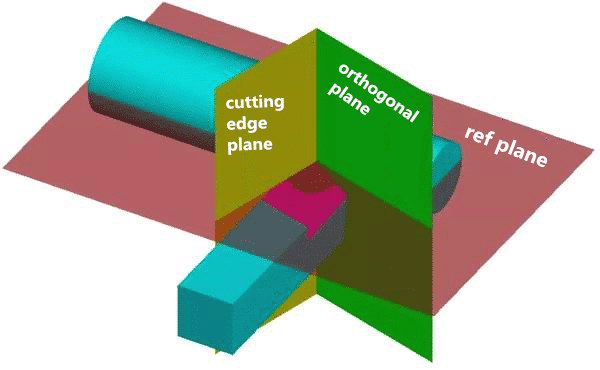

为了确定和测量车刀的几何形状,选择三个辅助平面作为参考。三个辅助平面是切削刃平面,参考平面(基准面)和正交平面。

1)切边飞机-在侧切削刃的选定点处切削并垂直于刀夹底平面的平面。

- 参考平面(基准)-通过侧切削刃的选定点并平行于刀架底部的平面。

可以看出,三个坐标平面彼此垂直,以形成空间直角坐标系。

3.主要的几何角度和车刀的选择

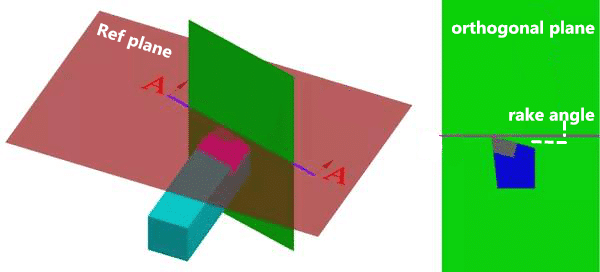

1) 选择前角的原理(γ0)

前角的大小主要解决了刀头的坚固性和锋利度之间的矛盾。因此,应首先根据加工材料的硬度选择前角。加工材料的硬度高,前角小,反之亦然。其次,应根据加工性能考虑前角的大小。在粗加工期间,前角应取小值,并且在精加工期间应将前角视为较大值。前角通常选择在-5°和25°之间。

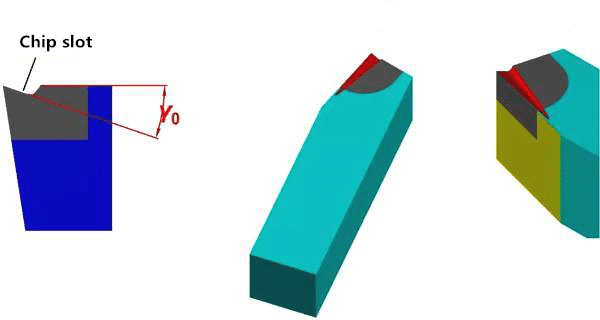

通常,在制造车刀时不预先进行前角(γ0),但是通过使车削刀具上的切屑槽磨锐来获得前角。长笛也被称为断屑槽。它的功能是:

a。在没有纠缠的情况下打破芯片。

b。控制切屑的流出方向,以保持加工表面的精度。

c。降低切削阻力并延长刀具寿命。

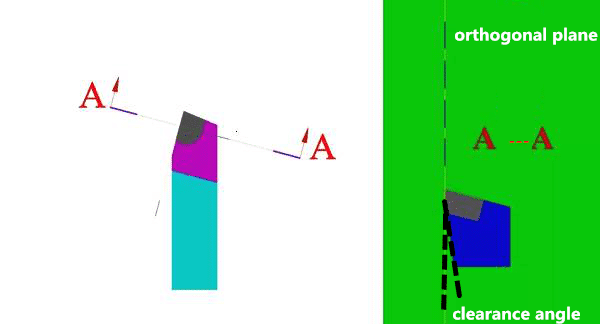

2)选择间隙角的原理 (α0)

首先,需要考虑处理的性质。精加工时,间隙角值较大,粗加工时间隙角值较小。其次,考虑到加工材料的硬度,加工材料的硬度较高,主间隙角度较小,以提高刀头的硬度。另外,间隙角应取小值。间隙角不能为零或负,通常选择在6°和12°之间。

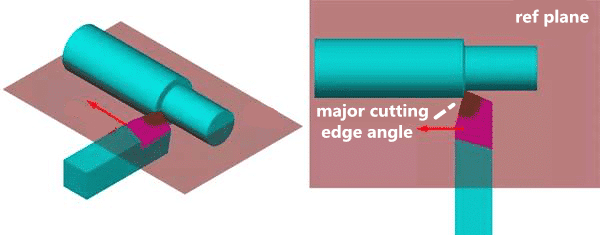

- 选择切削刃角度的原则(Kr)

首先,需要考虑由车床,夹具和工具组成的车削加工系统的刚性。如果系统刚性,切削刃角度应小,这有利于提高车刀的使用寿命,改善散热条件和表面粗糙度。其次,应考虑加工工件的几何形状。加工台阶时,切削刃角度应为90°。切割中间切割的工件,切削刃角度一般为60°。切削刃角度通常在30°和90°之间,最常见的是45°,75°和90°。

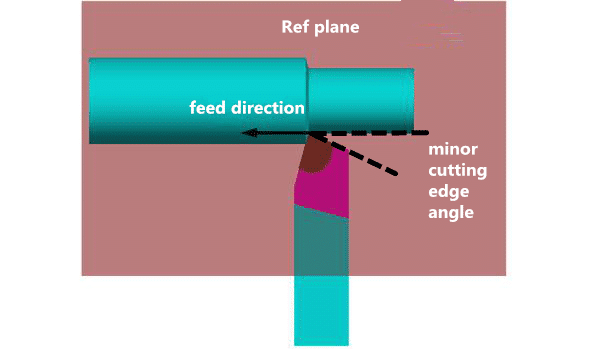

- 选择原则 小切削刃角度(Kr')

首先,车刀,工件和夹具具有足够的刚度,以减小副切削刃角度。另外,应采取较大的值。其次,考虑到加工性能,小切削刃角度可以在整理期间取10°。 15°,粗加工时,副切削刃角度约为5°。

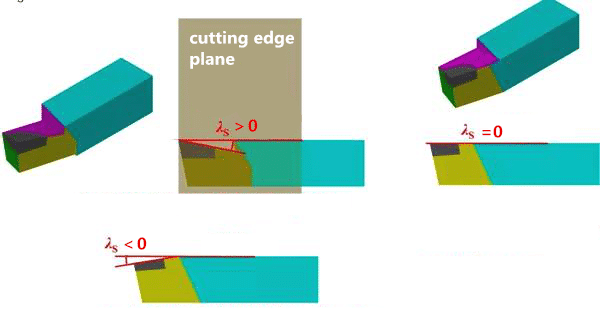

- 选择原则 切边倾角(λS)

主要取决于加工的性质。粗加工时,工件对车刀的影响很大,λS≤0°。精加工时,工件对车刀的冲击力小,λS≥0°,通常λS= 0°。切削刃倾斜度通常选择在-10°和5°之间。