切削液(冷却液)是一种用于金属切削和磨削加工的工业液体,用于冷却和润滑切削工具和工件。切削液由各种超级功能添加剂组成,这些添加剂是科学结合的。它还具有良好的冷却性能,润滑性能,防锈性能,除油,清洁功能,防腐功能和易稀释特性。它克服了传统皂基乳化剂的缺点,如夏季易气味,冬季难以稀释,防锈效果差,对车床漆无不良影响。适用于黑色金属的切削和磨削,是目前领先的磨削产品。在所有指标中,切削液优于皂化油。具有良好的润滑,冷却,清洗,防锈等特性,具有无毒,无味,对人体无腐蚀,对设备无腐蚀,对环境无污染等特点。

历史发展

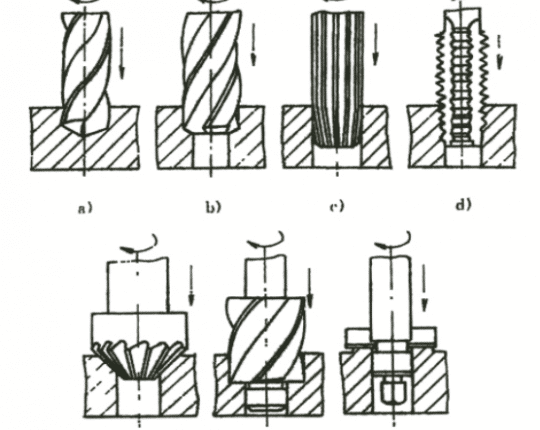

切削液人类使用切削液的历史可以追溯到古代。当人们使用磨刀石,铜和铁时,他们知道浇水可以提高效率和质量。橄榄油用于古罗马的活塞泵铸件,黄油和水在16世纪用于抛光金属装甲。自1775年约翰威尔金森开发出一种用于加工瓦特蒸汽机气缸的镗床以来,水和油在金属切削中的应用已经出现。经过1860年的长期发展,车削,铣削,刨床,磨削,齿轮加工,螺纹加工等各种机床相继出现,也标志着切削液大规模应用的开始。

在20世纪80年代,美国科学家开始评估切削液。 FW Taylor发现并解释了用泵提供碳酸钠水溶液可使切割速度提高30%~40%的现象和机理。鉴于当时使用的工具材料是碳素工具钢并且切削液的主要功能是冷却,因此提出了术语“冷却剂”。从那以后,切削液被称为冷却润滑剂。

随着人们对切削液的认识的不断提高和实践经验的丰富,发现通过将油剂注入切削区域可以获得良好的加工表面。起初,人们使用动植物油作为切削液,但动植物油容易变质并且使用时间短。 20世纪初,人们开始从原油中提取润滑油,发明了各种具有优异性能的润滑添加剂。第一次世界大战后,矿物油和动植物油复合油的研究和使用开始了。 1924年,含硫和氯的切削油获得专利,并应用于重切削,拉削,螺纹和齿轮加工。

工具材料的发展促进了切削液的发展。 1898年,发明了高速钢,切割速度比以前高2-4倍。硬质合金最早是在1927年在德国开发的。硬质合金的切削速度是高速钢的2-5倍。随着切削温度的不断提高,油基切削液的冷却性能不能完全满足切削要求。这时,人们开始更加关注水基切削液的优点。水包油乳液于1915年生产,并于1920年成为重切削的首选切削液。1945年,第一种无油合成切削液在美国开发。 Cimcool Cincinnati铣床公司(后更名为Cincinnati-Mulchrone)率先开发了全球全合成金属切削液,并以独特的粉红色标记产品。 CIMCOOL是革命性的。 1945年,只有纯油和乳状乳化剂可用作切削液。由于CIMCOOL是一种水基产品,其冷却性能是纯油的两倍。与石油不同,CIMCOOL在加工后没有烟雾,没有火灾危险和清洁部件。与乳化液相类似,CIMCOOL具有出色的冷却性能。凭借独特的化学合成润滑剂,可开发润滑剂,从而提高切削速度并延长刀具寿命。 CIMCOOL显示出对细菌侵袭的高抗性,其透明度是行业可接受的。 CIMCOOL是金属加工液技术领域的重要一步。其他公司已转向化学金属加工液,以促进切削液技术的发展。随着先进制造技术的进一步发展和人们环保意识的增强,对切削液技术提出了新的要求,将推动切削液技术向更高领域的发展。

主要分类

水基切削液可分为乳液,半合成切削液和全合成切削液。

可乳化,半合成和全合成切削液的分类通常取决于产品中基础油的类型:可乳化切削液是仅使用矿物油作为基础油的水溶性切削液;半合成切削液是含有矿物油和化学合成基础油的水溶性切削液;全合成切削液是仅使用化学合成基础油(即无矿物油)的水溶性切削液。

除基础油外,每种切削液还含有各种添加剂:防锈剂,有色金属腐蚀钝化剂,消泡剂等。

一些制造商将对微乳液进行分类;它们通常被认为是乳液和半合成切削液之间的类别。

乳液的稀释剂外观为乳白色。半合成溶液的稀释剂通常是半透明的,有些产品是部分乳白色;全合成溶液的稀释剂通常是完全透明的,例如水或略带颜色。

主要用途

折叠润滑

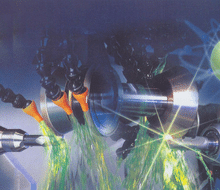

切削过程中金属切削液(称为切削液)的润滑可以减少前刀面与切屑,后刀面和加工表面之间的摩擦,并形成润滑膜的一部分,从而减少切削的消耗力,摩擦力和功率,降低工具与工件坯料之间摩擦部件的表面温度和工具磨损,提高工件材料的切削性能。在研磨过程中,加入研磨液后,研磨液渗入砂轮颗粒 - 工件和砂砾碎屑中,形成润滑膜,减少界面间的摩擦,防止磨料切削刃磨损,粘附在切屑上从而降低了磨削力和摩擦热,提高了砂轮的耐久性和工件的表面质量。

折叠冷却

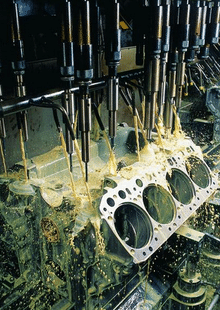

切削液的冷却效果是通过切削刀具(或砂轮),切屑和通过切削加热的工件之间的对流和汽化,从切削工具和工件切割热量,从而有效地降低切削温度,减少工件的热变形和刀具,保持刀具硬度,提高加工精度和刀具耐用性。切削液的冷却性能与其导热率,比热,汽化热和粘度(或流动性)有关。水的导热系数和比热高于油的导热系数,因此水的冷却性能优于油的冷却性能。

折叠清洁

在金属切削过程中,切削液需要具有良好的清洁效果。去除生成的碎屑,磨屑,铁粉,油砂颗粒,防止机床,工件和工具的污染,保持刀具或砂轮的切削刃锋利,不影响切削效果。对于油基切削油,粘度越低,清洁能力越强。特别是对于含有煤油,柴油和其他轻质成分的切削油,渗透性和清洁性能越好。含有表面活性剂的水性切削液具有更好的清洗效果,因为它可以在表面形成吸附膜,防止颗粒和污泥粘附在工件,工具和砂轮上。同时,它可以渗透到颗粒和污泥之间的界面,将其与界面分离,用切削液将其带走,并保持界面清洁。

折叠防锈

在金属切削过程中,工件应与腐蚀性介质接触而腐蚀,如腐蚀性介质,如环境介质和切削液成分分解或氧化产生的水泥,与切削液接触的机床零件表面会相应腐蚀。另外,当工件在加工后或工序之间的流动过程中临时存放时,切削液还要求具有一定的防锈能力,以防止环境介质和残留切削液引起的金属腐蚀,如污泥和其他腐蚀性物质。特别是在中国南方的雨季和雨季,应该更加注意工艺之间的防锈措施。

折叠他人

除上述四种功能外,所用切削液应具有良好的稳定性,在储存和使用过程中不会出现沉淀或分层,油沉淀,肥皂沉淀和老化现象。它对细菌和真菌有一定的抵抗力,不易生长真菌和生物降解,导致气味和变质。涂漆部件无损伤,对人体无害,无刺激性气味。使用过程中无烟雾,雾气或烟雾少。它易于回收,污染低,易于处理废水。经过处理,符合国家工业废水排放标准。

切削液之间的差异

油基切削液具有良好的润滑性和较差的冷却效果。水基切削液和油基切削液的润滑性能较差,冷却效果较好。缓慢切削需要切削液的强润滑性。一般而言,当切削速度小于30米/分钟时使用切削油。

当任何材料的切割速度不超过60米/分钟时,含有极压添加剂的切削油是有效的。在高速切削中,由于高热值和油基切削液的传热效果差,切削区域的温度会过高,导致切削油中的烟雾和火灾,工件温度过高,会发生热变形,这会影响工件的加工精度,因此经常使用水基切削液。

乳液兼具油的润滑性和防锈性,具有优异的水冷却能力,具有良好的润滑和冷却性能,因此对于产生大量热量的高速和低压金属切削非常有效。与油基切削液相比,乳化剂的优点是更大的散热性,清洁度,水稀释带来的经济性,以及操作者的健康和安全,使他们乐于使用。事实上,除了特别困难的材料外,乳化剂几乎可用于所有轻载和中载载荷切割和大多数重载处理。乳化剂也可用于除螺纹研磨,沟槽研磨和其他复杂研磨外的所有研磨工艺。乳化剂的缺点是细菌和霉菌容易繁殖,使乳化剂的有效成分产生化学分解和气味。恶化,所以一般应加入有毒有机杀菌剂。

化学合成切削液的优点是经济,散热快,清洁度高,工件可见度高。很容易控制加工尺寸。其稳定性和抗腐蚀能力优于乳化液。润滑不良会导致机床运动部件的粘附和磨损。此外,化学合成留下的粘性残留物会影响机器部件的运动,并会在这些部件的重叠表面上生锈。

通常,在下列情况下应选择水基切削液:

1.油基切削液的潜在火灾危险;

2.高速大进给切割使切割区域超过高温,烟雾剧烈,存在火灾危险。

3.考虑到前者和后者的过程,有必要使用水基切削液。

4.希望减轻油溅,油雾保护和扩散引起的机床周围的污染和脏污,以保持操作环境的清洁。

考虑到价格,一般的水基切削液可以满足使用要求,并且当一些易加工材料的表面质量要求不高时,大大降低了切削液的成本。

当切削刀具的耐用性占切削经济的很大一部分时(例如刀具价格昂贵,磨削工具难度大,装卸时间长),机床精度高,绝对不能允许水混入(避免腐蚀),润滑系统和机床冷却系统的容易碰撞,以及没有废液处理设备和条件的场合。应考虑油基切削液。

适用范围

折叠工具钢

其耐热温度约为200-300℃。它只能用于切割一般材料,在高温下会失去硬度。由于这种工具的耐热性差,冷却剂的冷却效果要求更好,并且通常适合使用乳化剂。

折叠高速钢

这种材料是基于铬,镍,钨,钼和钒(有些还含有铝)的高级合金钢。其耐热性明显高于工具钢,允许的最高温度可达600℃。与其他耐高温金属和陶瓷相比,高速钢具有一系列优点,特别是其高韧性,适用于复杂的几何工件和连续切削,高速钢具有良好的可加工性,易于价格接受。建议使用油基切削液或乳化剂进行低速和中速切削,使用高速钢刀具。在高速切削中,水基切削液因其高热值而适用。如果使用油基切削液,会产生更多的油雾,污染环境,容易造成工件灼伤,降低加工质量,增加刀具磨损。

折叠硬质合金

用于切削工具的硬质合金由碳化钨(WC),碳化钛(TiC),碳化钽(TaC)和5-10%钴组成。其硬度远高于高速钢。最高允许工作温度可达1000℃。具有优异的耐磨性,可减少加工钢材时芯片之间的粘接现象。选择切削液时,应考虑硬质合金对突然加热的敏感性,使刀具尽可能均匀加热,否则切削刃会塌陷。干切削通常用于一般材料的加工,但在干切削中,工件的较高温升使工件易于发生热变形并影响工件的加工精度。此外,由于高切削阻力,无润滑剂的切削会增加功率消耗并加速刀具磨损。硬质合金刀具价格昂贵,因此从经济角度来看,干切削也不经济。选择切削液时,一般油基切削液的导热系数较差,因此刀具突然冷却的风险小于水基切削液的风险,因此含有抗磨损添加剂的油基切削液一般适用。使用冷却液切割时,应注意工具的均匀冷却。在切割之前,最好事先使用冷却液来冷却工具。对于高速切削,切削区域应喷涂大流量切削液,以避免刀具热不均匀和边缘塌陷,减少因温度过高引起的蒸发造成的烟尘污染。

折叠陶瓷

氧化铝,金属和碳化物在高温下烧结。该材料在高温下的耐磨性优于硬质合金。通常使用干切削,但是考虑到均匀冷却和避免过高的温度,通常使用水基切削液。

折叠式钻石

它具有非常高的硬度,通常用于切割。为了避免温度过高,在很多情况下使用水基切削液,就像陶瓷一样。