硬质合金刀片加工中的喷砂清理工艺

随着行业的快速发展,现代高速加工和自动化机床对刀具性能和稳定性提出了更高的要求。硬质合金由于其高硬度,耐磨性,强度和韧性,耐热性和耐腐蚀性而广泛用于叶片的生产。硬质合金刀片具有复杂的生产工艺,喷砂工艺中的关键工艺直接影响刀片涂层的粘合强度和外观。服务生活起着决定性的作用。

喷砂工艺

喷砂分为干喷砂清洗和湿喷砂清洗。干式喷砂清理是一种通过压缩空气将砂料直接喷射到工件表面上形成的清洁方法;湿喷清洗是一种由压缩空气形成的清洗,它将砂和水的混合物驱动到工件表面。加工方法。

通常,普通刀片(带)在烧结后通过干喷砂清洁进行清洁,并且通过湿喷砂清洁来清洁CNC刀片(带)涂层。在普通刀片烧结后,表面不均匀并具有杂质。通常用粗糙的白刚玉清洁。喷砂后,可有效去除杂质,获得均匀的表面。湿式喷砂清理被称为最环保的喷砂清理。适用于加工各种硬质合金刀具,无灰尘。它是一种PVD和CVD刀片涂层技术。湿式喷砂清理工艺在国外。已广泛应用于硬质合金行业。湿式喷砂清理在硬质合金刀片上的应用体现在三个方面:

1.Blade(带)表面粗糙清洁

湿式喷砂清理可使涂层前的硬质合金刀片表面均匀粗糙。研磨剂通常由粗糙的白刚玉制成。在清洁之后,可以获得所需的粗糙度值,并且可以减少材料表面上的残余压应力。减少材料表面的Co含量,去除碳化物的碳化物相  硬质合金刀片的刀片,以及湿喷砂预处理后的PVD和CVD沉积涂层改善了涂层与基板界面之间的粘合力。该层的耐磨性和叶片的使用寿命显着提高,并且涂覆叶片(带)的切割性能得到改善。

硬质合金刀片的刀片,以及湿喷砂预处理后的PVD和CVD沉积涂层改善了涂层与基板界面之间的粘合力。该层的耐磨性和叶片的使用寿命显着提高,并且涂覆叶片(带)的切割性能得到改善。

2.刀刃(带)切边钝化清洁

刀片切割技术是提高刀具寿命和减少刀具消耗的有效措施之一。其经济性和技术进步至关重要,进一步促进了我国切削加工水平的提高,降低了国外刀具的切削性能。间隙。 CVD涂覆的刀片(带)需要在涂覆之前钝化刀具的切削刃。从国外进口的数控机床和生产线的切削刃都被钝化了。实际研究表明,刀刃钝化可有效延长刀具寿命200%以上,大大降低刀具成本,为用户带来巨大的经济效益。

传统的钝化工艺通常使用普通砂轮或金刚石砂轮来磨削刀刃(带)切削刃,刃磨后的边缘具有不同程度的微观切口,即微切削和切口。前者可以用肉眼和普通的放大镜观察。后者可以用100倍(0.010mm线)微观间隙的显微镜观察,通常为0.01mm至0.05mm,严重情况下为0.1mm或更大。在切割过程中,刀具切削刃的微切口很容易膨胀,从而加速刀具磨损和损坏。

湿法喷砂钝化清洁通常使用精细的白色熔融氧化铝进行,其已经成功测试并且正在使用中。湿式喷砂钝化的目的是解决刀具刃口磨削后微切口的缺陷,减少或消除前端值,有效提高刃口强度,提高刀具寿命和切削稳定性处理。钝化刀片改善了涂层质量,降低了边缘值,并改善了涂层的坚固性和使用寿命。除了刀具材料,刀具几何形状,刀具结构和切削量优化之外,还有许多因素会影响刀具切削性能和刀具寿命。

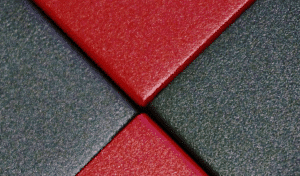

3.Blade(带)涂层抛光

在硬质合金刀片(带)涂层后,涂层表面无光泽,外观正常。用湿喷砂清洗,用细白刚玉或玻璃珠清洗,进一步细化涂层表面,赋予表面金属光泽,实现美丽的上釉效果,改善产品外观。