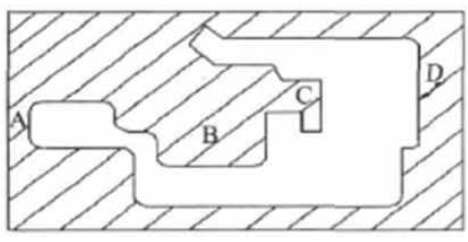

我们采用金相显微分析和硬度测试方法研究了冷冲模失效的原因,并提出了一种有效的措施来提高模具的使用寿命。研究表明,通过优化热处理工艺和加工工艺,选材更合理,可大大提高模具的使用寿命。冷冲模的使用寿命是影响工业生产效率的关键因素。未能改善。通常导致模具失效的因素包括早期失效,例如切屑和断裂,或模具的严重变形,并且不再使用。如何提高模具使用寿命已成为模具行业高度关注的热门话题。冷模失效的类型和原因根据模具失效的原因,常见的失效模式可分为四种失效模式:断裂失效,磨损失效,变形失效,疲劳失效。失效形式失效失效失效失效材料韧性和强度不够磨损失效由于模具与被磨材料之间的相对运动而导致的磨损变形失效材料热处理变形,应力集中,模具上的过载,材料的塑性变形疲劳失效在交替应力下连续产生和膨胀冷冲压模具通常在困难和复杂的条件下工作,因此模具失效往往伴随着多种失效模式。图1冲压800件后开始开裂。采用Cr12MoV耐磨高铬合金钢制造,设计硬度为55~58HRC。模具的淬火过程为(870℃x1.5h + 1050℃x2h)在真空炉中,吸火200℃×3h。测量的模具硬度如表2所示。 1模具零件表2模具零件硬度测试(HRC)分析:从表2可以看出,模具零件的硬度分布不均匀,这是由于热处理过程中模具加热不均匀造成的由于模具零件的尺寸较大。如图2的金相组织图所示,由于锻造过程中的锻造不充分,模具部件的材料偏析非常严重。断裂面没有宏观塑性变形,呈颗粒状,判断为脆性断裂。图2金属微观结构测量:完全锻造后冶金尺寸的金相检验小于3个等级。在精加工和精加工之间添加粗加工高温淬火和回火处理。 2提高冷模寿命的措施2.1合理的材料选择当碳合金钢由于塑性不足而发生脆性断裂时,硬度较高的材料如微硬钢6CrMnNiMoVSi(GD),9Mn2V钢,低合金CrWMn钢,7CrSiMnMoV(CH)应选择钢材。当磨损失效是主要的失效模式时,碳含量和铬含量高的合金钢(如Cr12,Cr12MoV),高碳中铬合金钢(Cr8MoWV3Si),9Cr6W3Mo2V2(GM)钢,7Cr7Mo2V2Si(LD)钢,应采用热处理工艺改进首先,必须改进预热处理工艺,以改善碳化物固溶体,改善碳化物的形态和分布,增加工件的可塑性。二是确定合理的淬火条件,缩短高温停留时间,旋入冷却剂并旋转冷却,寻求均匀冷却,以避免模具失效.2.3合理锻造高铬合金钢常有严重碳化物的偏析和使用交叉牵伸法锻造。锻造后的硬质合金水平不大于3级。严格控制锻造温度,防止锻造裂纹的产生。锻造后,常用于退火余热球,为最终热处理做准备.2.4线切割线切割加工功率的大小直接决定了淬火马氏体的白色亮层厚度和微裂纹尺寸。工件表面。在线切割的最后一步,通常使用少量能量进行精加工,这可以大大减少亮白层的厚度和裂缝的深度。线切割完成后,应对模具进行补充和回火处理,以消除线切割产生的附加应力.3结论冷作模具的工作条件相对复杂,不良。在使用过程中,模具经常与各种损坏交织在一起。通过优化热处理工艺和加工工艺,使材料选择更加合理,有效延长模具的使用寿命。

资料来源:Meeyou Carbide