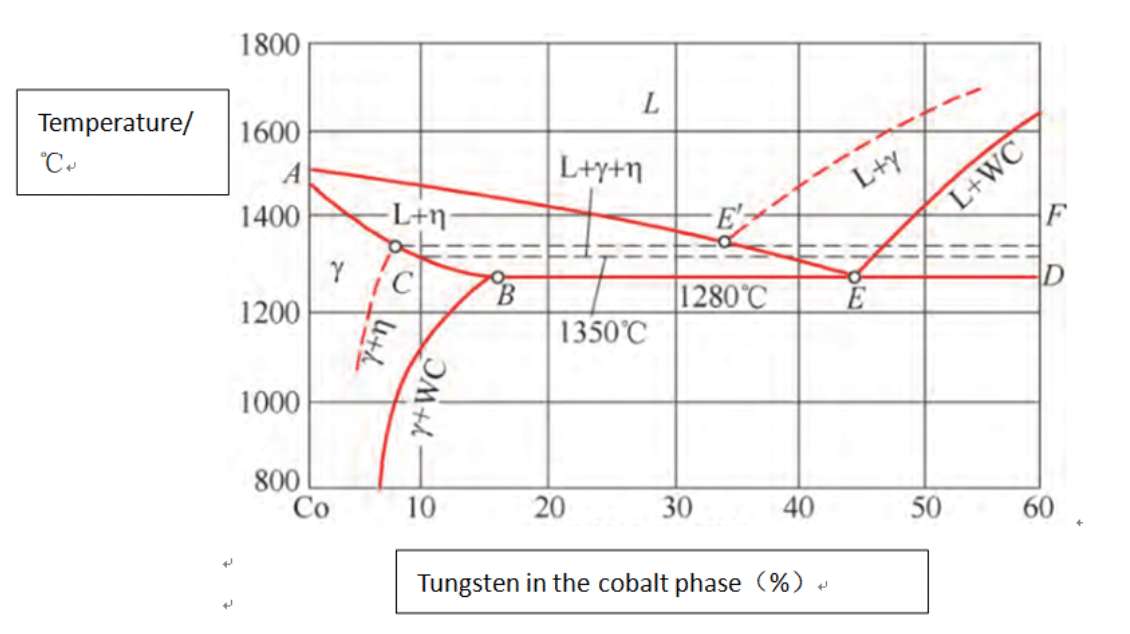

硬质合金(硬质合金)是由高熔点金属(W,Mo,Ti,V,Ta等)的碳化物,氮化物,硼化物或硅化物组成的合金的总称。分为铸造和烧结两大类。铸造合金具有高脆性和低韧性,几乎没有实际应用价值。广泛使用的是烧结合金,其通常由碳化钨或碳化钛和钴粉末烧结而且具有高硬度,耐磨性和热硬度。主要用于制造高速切削加工硬质材料,近年来,硬质合金在模具工业中的应用也在不断增加,因此研究和研究硬质合金热处理具有现实意义。硬质合金碳化物的特征是由难熔金属硬化合物和金属键合相的粉末冶金方法制成的。常用的硬化合物是碳化物。作为切削工具用硬质合金,常用的WC,TiC,TaC,NbC等,粘合剂为Co,硬质合金的强度主要取决于Co的含量。因为硬质合金中的碳化物具有高熔点(如Ti C的熔点为3140℃),高硬度(如TiC的硬度为3200HV),良好的化学稳定性,良好的热稳定性,硬度和耐磨性它很高。性和化学稳定性远高于高速工具钢。常用的硬质合金硬质相主要是WC,具有良好的耐磨性。虽然一些碳化物具有与WC类似的硬度,但它们不具有相同的耐磨性。 WC具有更高的屈服强度(6000 MPa),因此更耐塑性变形。 WC的导热系数也很好,导热系数是工具的重要性能指标。 WC具有较低的热膨胀系数,约为钢的1/3;其弹性模量是钢的3倍,其抗压强度也高于钢的抗压强度。此外,WC具有良好的室温抗腐蚀性和抗氧化性,良好的电阻和高抗弯强度。图1 WC-Co合金的准平衡图2。热处理和合金组织已经研究了不同C / W比为5%至35%WC的WC-Co合金的键合相。结论如下:合金在缓冷时产生γ相或(γ+ WC)相;当出现(γ+η)相时。然而,由于(γ+η)相不稳定,(γ+η)相在退火后将转变为稳定的(γ+ WC)相。根据测试结果,绘制了图1所示的准平衡相图(实线是稳定系统的相图,虚线是局部相图,说明了准稳态的η特性)相)。典型硬质合金的退火(缓慢冷却)主要取决于碳含量:当C / W> 1时,游离碳在WC-Co相界上析出;当C / W <1时,合金的微观结构有两种情况:一种是在三相区(WC +γ+η)。在合金缓慢冷却后出现η相是不可避免的。如果在水泥相中存在如此大量的η相,则出现支化晶粒,并且小晶粒不均匀分布;如果存在大颗粒的η相,则晶粒长距离分离,因此有信息表明η相已经开始形成更高的温度。在另一种情况下,当合金处于两相(WC +γ)区域时,在低碳合金退火之后,W合金将从键合相沉淀为Co3W。反应过程可用下式表示。 Co面心立方→Co面心立方+ Co3W因此,这种低碳两相WC-Co合金在退火后将转变为三相(WC +γ+ CoW)结构。图2显示了W在两种不同退火温度下的两相WC-Co合金的溶解曲线。曲线是转变为三相(WC +γ+ CoW)合金的两相合金的临界温度曲线:曲线温度以上退火产生两相微结构合金;在低于该曲线的温度下退火产生含有Co3W的三相结构。热处理工艺对硬度合金力学性能的影响(1)对强度的影响由于WC在不同温度下在Co中具有不同的固溶度,因此通过固溶温度淬火和随后的老化提供了粘结相沉淀硬化的可能性。淬火可以抑制WC的沉淀和Co(Co致密六角形,Co面心立方)的均匀过渡。据报道,淬火后含40%钴的合金强度可提高约10%,但淬火后含10%钴的合金强度降低。考虑到工程中常用的烧结碳化物中含有的钴的量通常为10%至37%,热处理对合金强度的影响非常小。所以有人敢断言淬火不是增加W-Co合金强度的一种方法。退火还导致合金强度降低,如表1和3所示。碳化钨的性质随着Co的含量和晶粒的厚度而变化,如图4所示。 2钨在WC-10%Co两相合金中的固溶度曲线图3 800℃退火对WC-10%Co含量的弯曲强度的影响表1 650℃退火对WC弯曲强度的影响-11%Co合金(2)对硬度的影响当WC-Co合金老化时,Co3WCX和Co3WCX在致密的组织相中析出,因此合金的硬度会增加,但随后转换为合金时硬度会降低Co3W。 H.Jonsson试验数据如图5和图6所示。虽然热处理后Co3WCX的存在略微提高了合金的硬度,但考虑到较长的热处理时间和降低的弯曲强度,可以认为是沉淀Co3WCX相使粘合剂相分散和硬化不是开发新牌号的有效方法。应该找到另一种方法。 (3)硬质合金的典型热处理如表2所示。表2硬质合金的典型热处理工艺图4 WC硬质合金的性能随Co和晶粒尺寸的变化而变化。 5 WC-Co合金粘结相的硬度与时效时间的关系6 WC-Co合金的硬度与时效时间的关系4。硬质合金涂层为了进一步提高硬质合金的耐磨性,可以在其表面上气相沉积诸如TiC或TiN的硬质材料。涂料应符合下列要求:1,低温高温应具有较高的硬度.2具有良好的化学稳定性.3应具有渗透性,无气孔.4待加工材料应具有低摩擦系数。 5与工具主体牢固结合。 6经济,易于生产。在当今世界,硬质合金也是切削刀具的主要材料。它还扩大了其在模具,测量工具和其他领域的应用份额。总之,它主要用于以下几个方面:1转向连续切削.2刀具深度变化小的车削.3需要间歇性车辆低强度.4钢或灰铸铁的高速面铣。涂层硬质合金的优点很多,总结如下:1,通用性好.2可提高工件切削表面的精度.3切削速度大在相同的刀具寿命下增加.4在相同的切削速度下,刀具寿命可以增加。(1)涂层材料大多数国外制造商使用TiC涂层涂层刀片,然后是TiN涂层。 TiC-TiN复合涂层和Ti(C•N)固溶体涂层逐渐增加。近年来,还开发了许多新型复合涂料.TiC是目前理想的涂料,其优点是高温硬度,高强度,良好的抗氧化性和耐火山口耐磨性;它的缺点是热膨胀系数和体积较大,而侧面耐磨性差。与TiC涂层相比,TiN涂层具有以下优点:涂层刀片在切割时形成凹坑的倾向较小,其热膨胀系数接近基板,并且对热冲击的敏感性低。并且不太可能形成肿瘤。防侧面磨损性好,易于沉积和控制。缺点是与基材的粘合性较差。 TiC-TiN复合涂层和Ti(C•N)固溶体涂层是20世纪70年代开发的新型涂料,已成功应用于生产中。复合涂层硬涂层具有广阔的应用前景。(2)涂层工艺生产TiC涂层刀片与国内外相似。共同的特征是处理过的硬质合金刀片放置在沉积反应室中,然后使用H2作为载体将TiCl4和甲烷引入反应室。沉积反应。将反应温度粗略控制在约1000℃。加热方法几乎总是相同的高频感应加热,沉积压力大多是负压。尽管可以在常压下沉积优质涂层,但使用负压沉积更有效并且涂层更均匀和致密。特别是当沉积叶片的数量很大时,使用负压沉积的优点尤为显着。(3)涂层厚度对于国内外生产的涂层刀片,TiC涂层的厚度通常为5~8μm。 TiN涂层的厚度范围为8~12μm。 (4)涂层基体涂层性能受基体组成的影响很大,涂层刀片基体应满足下列要求:1具有良好的韧性和抗塑性变形性。 2具有高硬度。 3其化学成分必须与涂料相匹配,相互粘合应牢固。 4在高沉积温度下不会损坏。 5膨胀系数与涂层材料的膨胀系数相似。 6具有良好的导热性。加工钢材时,应选用WiC-TC-Co或WC-TiC-TaC-Co合金;在加工铸铁或有色金属时,应选择WC-Co合金。不同的加工材料,涂层合金基体的要求也不同,这意味着涂层也应该是个性化的,任何热处理过程都不是万能的,只要在特定条件下最大限度地发挥其效果。硬质合金在刀模生产中的应用(1)在切削刀具领域,硬质合金即使在800-1000℃的高温下也能保持优异的切削性能。适用于高温快速切割,对提高经济效益具有实际意义。因此,它正在逐步取代高速工具钢。制作工具。 2017年,它不仅广泛应用于车床,刨床,镗刀,三刃铣刀,模切机和立铣刀,而且还不断推广智能制造和工业4.0。更广阔,展望未来刀具材料无疑是硬质合金的世界。(2)在模具领域,各种类型的拉丝模和拉丝模基本上都是由硬质合金制成。用于制造拉链齿的级进模使用YG8和YG15硬质合金制造大直径拉丝模和YG20C硬模。用于多工位级进模的合金。非磁模式通常由YG15和YG20硬质合金制成。 YG8氮离子植入拉丝模的使用寿命增加了一倍多。简而言之,硬质合金在模具中的应用正变得越来越普遍。它也用于量具和其他工具行业,不再详细描述。结论经过适当的硬质合金热处理后,虽然可以提高一点硬度,但考虑到热处理时间较长而不利于抗弯强度,因此热处理应具有一定的特异性。表面涂层加强了使用硬质合金的新途径,涂层基材,材料,工艺和厚度也应个性化。

资料来源:Meeyou Carbide