合理选择刀具几何形状可以改善加工条件,节省加工时间,提高加工效率,确保加工工件的质量,并延长刀具的使用寿命。从工具类型中选择工具的角度。

1.方法/步骤

传统的焊接工具

粗加工时,确保最长的刀具寿命非常重要。精加工时,主要考虑的是确保加工精度和加工表面的质量。当机器的刚度和功率不足时,刀具应力很大(如增大前角和主偏转,减小切削刃的钝半径等),以减少切削力和振动。

在焊接车刀:

(1)选择较大的值用于前角的精加工,选择较小的值进行粗加工;当加工材料的塑性和韧性较高时,前角较大;当强度和硬度高时,前角较小;脆性和硬化材料具有小的或负的前角;增加前角可以减少切削变形和摩擦。因此,它对组合边缘,鳞片,加工硬化等的形成影响较小,但是处理表面粗糙度。低。

(2)后角精加工角度较大,粗加工较小;切割塑料金属时后角较大;脆性金属的后角较小,切削强度和硬度较高,材料的后角较小,切削韧性较高的材料易粘。刮刀角度选择得更大;例如,高速钢刀具有较高的弯曲强度和韧性,因此前角较大;硬质合金刀具具有较小的前角。

(3)当允许加工系统的刚性时,减少主偏角可以降低表面粗糙度,提高表面质量;

(4)当前角的绝对值增加时,实际工作角增大,因此切削变形小。

2机夹式切割机

机器夹具是普通的刀片。刀片通过机械加固固定在工具杆上。与传统的焊接工具相比,机床夹具避免了焊接内应力,使刀具寿命降低,刀杆利用率高。可以对刀片进行锐化以获得使用参数,该使用参数灵活且便于使用。刀片磨损后,刀片直接拆下并更换为新刀片,这样可以节省时间并提高加工效率。

3个可转位车刀

随着数控车床的普及,可转位车刀的应用范围越来越广。可转位车刀在加工过程中可以快速转位并且尺寸稳定,并且可以在刀片磨损后快速更换。

在可转位车刀中

(1)前角的大小直接影响叶片的强度和锋利度。增加前角可减少切屑变形,使切削更轻,并延长刀具寿命。但是,如果前角过大,则切削刃强度会减弱,并且容易切削,这会缩短刀具寿命。

(2)后角用于减少切削过程中侧面和过渡轮廓之间的冲突。在设计可转位车刀时,有必要考虑后角和前角作为分析。选择刀片的后角后,必须根据刀片的前角确定刀片槽的后角。

(3)主要偏角kr主要偏角对可转位车刀的寿命有很大影响。通常,减小超前角可以延长刀具寿命。但是,当工件不够刚性时,减小导程角会增加径向力,导致加工振动并影响刀具寿命。

(4)当工件完成时,为了防止切屑流动和划伤加工轮廓,刀片倾角通常作为正值。另外,叶片倾斜的尺寸也影响切削刃的锋利度。

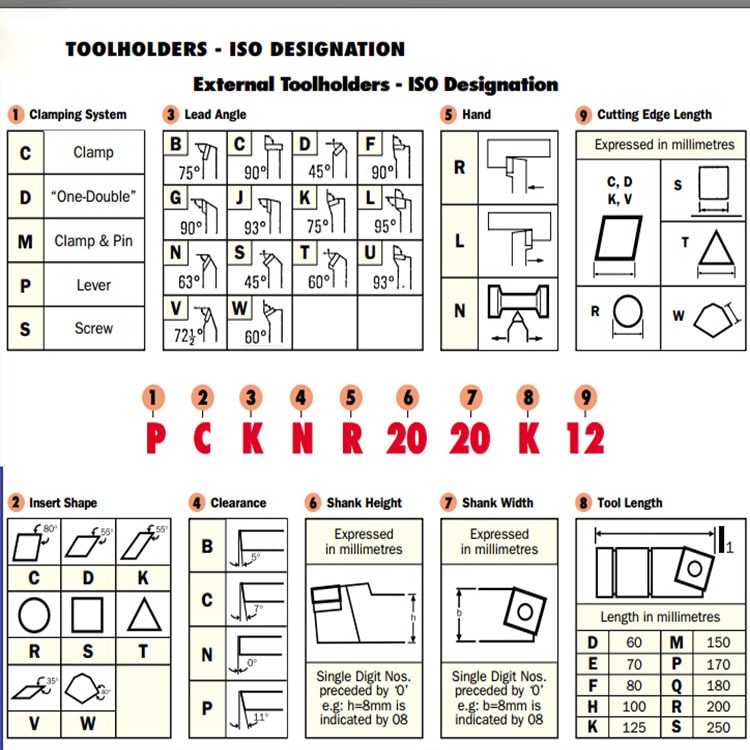

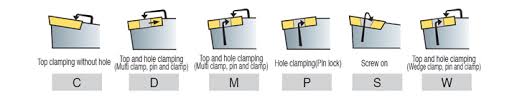

标准机器夹具可用于指示外车刀和内孔车刀的导程角。前角,后角和叶片倾角一般是标准结构,刀架的类型是国家标准型号。加工技术人员可以根据加工工件的形状和尺寸以及刀具的路径选择车刀模型。标准可转位外圆车刀的刀杆表示方法(如下图所示):

4.三种车刀的特点:

(1)焊接车刀:结构简单紧凑;抗震性能好,制造方便,使用灵活;但刀片易碎,刀片和刀杆材料未充分利用;有焊接应力。

(2)机床式车刀:无高温焊接;使用寿命长(耐磨性好),生产效率高;反复使用工具杆,多次重新研磨刀片;压板断屑;需要重新研磨);

(3)可转位车刀:无需焊接,重磨,刀刃性能好;高生产力;易于更换,易于保证加工精度。

5总结:

总之,随着现代技术的发展,车刀也从传统的焊接车刀转变为机夹车削刀具,以及现今常用的标准CNC刀片的可转位车刀。高速切削机床的普及提高了生产效率,保证了切削精度,延长了刀片的使用寿命。