关于铣削加工你应该知道的4件事

1.铣削简介

在铣床上用铣刀加工工件的过程称为铣削或铣削。铣削是金属切削中常用的方法之一。铣削时,铣刀进行主旋转运动,工件进行慢速线性进给运动。

1,铣削功能

1)铣刀是一种多齿刀具。铣削时,刀具的每个刀具不像车刀和钻头那样连续切削,而是间歇切削,刀具的散热和冷却条件良好。铣削刀具的耐用性高,切削速度可以提高;

2)铣削经常使用多齿切削,可用于更大的切削。与刨削相比,铣削具有更高的生产率。在批量生产和批量生产中,铣削几乎完全取代了计划;

3)由于铣刀齿的连续切削和切削,铣削力不断变化,因此铣削容易产生振动。

2.研磨剂量

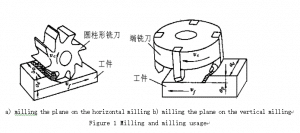

用于铣削的铣削量包括四个因素:切削速度,进给,反向进给(铣削深度)和侧面凹槽(铣削宽度)。研磨量如图1所示。

饲料ƒ

饲料ƒ

在铣削时,工件相对于刀具在进给运动方向上的移动量是铣削期间的进给量。由于铣刀是多刀片工具,因此根据单位时间进行计算,并且有以下三种方法。

(1)每齿进给量ƒZ(mm / z)是指刀具通过每齿一个齿时工件到铣刀的进给量(即刀具每转一圈沿进给方向移动的距离) 。),单位是每齿mm / z。

(2)每转进给量ƒ,指铣刀每转一圈的铣刀进给量(即铣刀每转的距离和工件在进给方向上的运动),单位为mm / [R

(3)每分钟进给量,也称为进给速率,是指工件到铣刀的每分钟进给量(即工件每分钟进给方向的移动距离),单位为mm / min。以上三者之间的关系是,

其中Z--铣刀齿

- 每分钟铣刀速度(r / min),

回吃量刀(又称铣深)

铣削深度是平行于铣刀轴线测量的切削层的尺寸(切削层是由切削刃切削的工件上的金属层),单位为mm。由于在圆周铣削和端铣削期间工件相对于工件的不同取向,铣削深度的标记也是不同的。

侧刀体积(也称铣削宽度)

铣削宽度是在垂直于铣刀轴线的方向上测量的切削层的尺寸,单位为mm。

铣削剂量选择的原则:通常粗加工为了确保必要的刀具耐久性,应首先使用较大的侧刀或后刀,然后增加进给速度,最后使刀具耐用。选择合适的切削速度,选择是因为切削速度对刀具耐久性影响最大,进给速度是第二,侧刀或后刀影响最小;在精加工过程中,为了减少加工系统的弹性变形,必须使用较小的进给速率,同时抑制组合边缘的堆积。对于高速钢铣刀,硬质合金铣刀应使用较高的切削速度,较低的切削速度应使用较高的切削速度。例如,在铣削过程中不产生切削刃时,应使用较大的切削速度。

3.铣削的应用

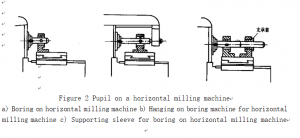

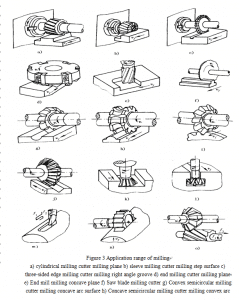

铣床具有广泛的加工操作,适用于平面,斜面,垂直面,各种凹槽和成型表面(例如齿形),如图3所示。还可以进行分度工作。有时钻孔和钻孔也可以在铣床上进行,如图2所示。铣床的加工精度一般为IT9~IT8;表面粗糙度一般为Ra6.3~1.6μm。

4.铣削方法

1)周研磨和端铣:研磨方法 使用其齿分布在圆周表面上的铣刀称为圆周铣削;

使用其齿分布在圆周表面上的铣刀称为圆周铣削;

切割器分布在用于铣削的圆柱体的端面上的方式称为端铣。与每周研磨相比,端铣

在平面中是有利的,因为:(1)端铣刀的副切削刃对加工表面具有减光效果,这可以减小粗糙度。在周边铣削的工件表面具有波纹状残留区域。 (2)同时参与切削的立铣刀的数量很大,并且切削力的变化程度小,因此操作期间的振动小于外围铣削的振动。 (3)当端铣刀的主切削刃刚刚接触工件时,切屑厚度不等于零,使刀片不易磨损。 (4)端铣刀的端部延伸短,刚性好,刀杆不易变形,可以使用大的切削量。可以看出,端铣方法具有更好的加工质量和更高的生产率。因此,铣削平面大多是端铣。然而,外围铣削对各种形状的加工具有广泛的适应性,并且一些形状(例如成形表面)不能用于端铣。

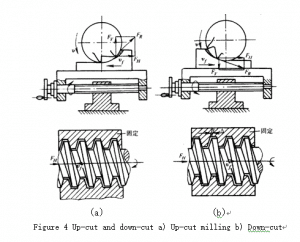

2)向上铣削和向下铣削:周铣削具有向上铣削和向下铣削的区别。在上切铣削的情况下,铣刀的旋转方向与工件的进给方向相反;铣削时,铣刀的旋转方向与工件的进给方向相同。当倒置铣削时,切屑的厚度从零开始增加。实际上,在铣刀的切削刃开始接触工件之后,它将在表面上滑动一定距离以实际切入金属。这使得刀片易于磨损并增加了加工表面的粗糙度。在向上铣削的情况下,铣刀在工件上具有提升分力,这会影响安装在工作台上的工件的稳定性。

攀爬没有上述缺点。但是,在铣削过程中工件的进给受到工作台驱动螺钉和螺母之间的间隙的影响。由于铣削的水平分量与工件的进给方向相同,铣削力过大而小,会导致工作台移动,进给量不均匀,甚至造成刀具或损坏机床。因此,需要具有用于消除纵向进给螺杆处的间隙的装置以采用下切铣削。然而,一般的铣刨机不能消除螺母的间隙,只能采用上切方法。另外,对于铸造和锻造表面的粗加工,下铣将首先加剧工具的磨损,因为齿首先接触黑色皮肤。此时,它也适用于上切铣削。