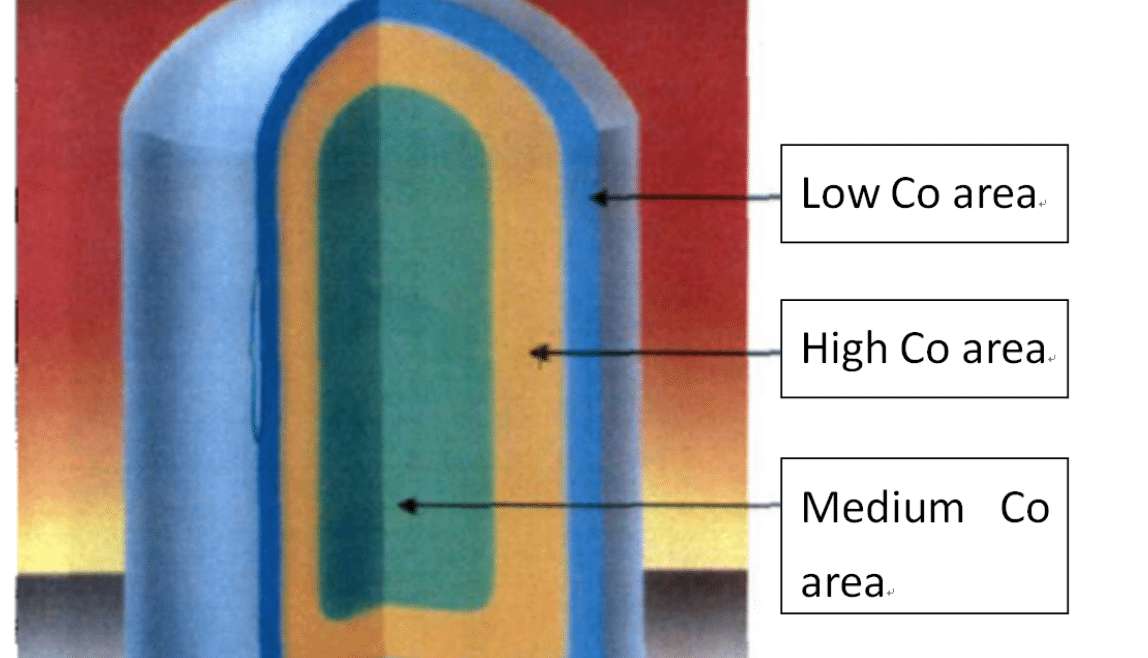

1.传统均匀碳化物硬质合金的矛盾特征是典型的脆性材料。传统的均匀硬质合金之一,各部分材料的成分和组织均匀,整个合金均匀,其性能一致。硬质合金的主要成分包括各种硬质相和结合相。诸如相和固溶体的硬相在合金的硬度和耐磨性中起重要作用。粘接对合金的强度和韧性有重要影响。通常,增加WC晶粒尺寸或增加Co含量将增加合金的粘结相厚度并改善合金的可塑性。在具有良好延展性的合金中,局部集中应力会使合金松弛,由于变形而具有较差的可塑性。应力松弛引起裂纹萌生和扩展,导致合金开裂。因此,传统的方法是增加合金。含量和增加晶粒尺寸是增加硬质合金韧性的方向。然而,同时,硬度和耐磨性降低。相反,可以在不牺牲弯曲强度和冲击韧性的情况下提高硬度和耐磨性。因此,硬质合金材料的硬度和韧性之间存在尖锐的矛盾,并且不容易同时获得具有高硬度和韧性的常规均匀硬质合金。在许多使用条件下,传统均匀硬质合金的应用将具有一定的局限性。例如,当凿岩球和钴头工作时,它们不仅受到冲击载荷和扭转载荷,而且还必须被岩石严重磨损。这要求钴齿不仅具有足够的冲击韧性,也有很高的耐磨性可以完成其工作。当用于人造金刚石合成时,硬质合金顶锤经受高温和高压,一些部件承受压应力,一些部件承受拉应力或剪切应力。不同的部件有要求。不同的性能和功能。这样,传统均匀结构硬质合金的硬度和韧性之间的冲突限制了其应用领域的进一步扩展,难以满足现代社会发展的“双高”高硬度和高韧性要求,因此探索新型硬质合金材料使得工具的不同部件具有不同的功能要求尤为重要。硬质合金的新进展世界各国的材料科学家正试图通过各种有效的方式解决传统均匀硬质合金中的上述矛盾,降低生产和使用成本,提高其综合性能。目前,主要有超细和纳米硬质合金(所谓的超细硬质合金是碳化钨晶粒尺寸为0.2-0.5μm的合金,纳米硬质合金是含碳化钨的合金)。晶粒尺寸小于0.2μm。),片状增韧硬质合金,涂层硬质合金和功能梯度硬质合金等方向可以有效地解决这一矛盾。例如,当纳米级硬质合金的钴含量高时,不仅具有良好的断裂性能,而且具有高硬度,通过使粘结相或硬度达到合金韧性和硬度功能梯度碳化物的最佳组合沿一个方向的相位增加或减少,以使合金的不同部分具有不同的性能,从而在使用碳化物时可以完全实现韧性和耐磨性的组合。以下是梯度硬质合金新进展的简要介绍。功能梯度硬质合金3。提出的梯度碳化物材料成分和性能的突然变化经常导致显着的局部应力集中,无论应力是内部还是外部。如果逐渐进行从一种材料到另一种材料的过渡,则这些应力集中将大大增加。这些考虑因素构成了大多数功能分级材料的基本逻辑元素。日本科学家首先提出功能梯度材料,其特征在于引入组件的微观结构和/或组成的逐渐变化,其微观结构和/或空间组成的逐渐变化,以及其物理,化学和机械性质。性能表现出相应的空间梯度变化,使其在部件的不同位置满足不同的性能要求,从而使部件整体达到最佳效果。这种设计理念被引入硬质合金领域。在20世纪80年代中后期,提出了梯度硬质合金,并迅速实现了快速发展。在硬质合金的实际使用中,不同的工作场所通常具有不同的性能要求。例如,硬质合金钴头需要高表面耐磨性和整体抗冲击性。可以想象,如果可以开发新型硬质合金材料,该材料的结构特征是表面层是具有低粘结相和芯的粘结相含量是表面层和芯之间的平均值。它是具有高结合含量和连续分布的过渡层。在这种结构中,由于每个部分中键合相的分布不同,合金表面中键合层的含量低于每个部分的平均值,具有高硬度和良好的耐磨性,以及粘合层过渡层中的内容。高,可以满足良好的韧性和抗冲击性。梯度硬质合金的性质在两相结构中,表面层的钴含量低于合金的标称钴含量,中间层的钴含量高于合金的标称钴含量,钴含有η相的核的含量是合金的标称钴含量。由于合金的钴含量呈现梯度变化,合金不同部分的硬度也反映了相应的规律。此外,钴含量的梯度分布使得横截面的不同部分的烧结收缩不均匀,导致合金中的残余应力。由于合金表面层中钴含量低,WC + Co +η含量高,合金表面硬度非常高,耐磨性非常好。在合金的中间层,钴含量高于合金的标称含量,因此该层具有良好的韧性和可塑性,因此合金可以承受更高的载荷。合金内部的η相结构具有良好的刚性。实验结果表明,DP合金的耐磨性和韧性明显优于传统的均匀硬质合金。采用DP合金可以明显提高凿岩效率,降低采矿成本。根据目前各国梯度材料的研究现状,主要有三种梯度硬质合金粘结相组成碳化物,如合金,硬质相组成梯度硬质合金(如β层用作涂层基体。梯度硬质合金)和硬质相粒度梯度硬质合金(如晶粒梯度硬质合金顶锤).5。梯度形成机理从渗碳后合金中液体粘结相的定向迁移引起的钴相梯度分布形成机理的观点尚未统一。根据目前的研究报告,液相的定向迁移主要包括由三种不同类型的液相引起的大量迁移,由不同WC粒径引起的粘结相的取向迁移,以及由不同碳含量引起的液相迁移。例如,具有相同WC碳含量,均匀粒径和不同粘合剂钴含量的两种YG合金重叠并在液相温度下保持一段时间。结果,结合的钴相从高钴含量转变为低钴含量。迁移的一侧,例如,不同粒径的一种是细颗粒,另一种是添加有相同钴的粗颗粒以形成两种混合物,并压成双层合金用于真空烧结。液体结合相从一侧到另一侧看起来很好。谷物侧迁移。当高碳硬质合金在脱碳气氛中脱碳时,液态结合相将从样品内部迁移到表面,而低碳合金将在渗碳处理液结合相后迁移到中心。由碳含量差异引起的迁移是由合金不同部分中液相量的差异引起的。这种类型的脱碳或渗碳合金具有不相等的内部碳含量,并且在碳含量高的区域中碳含量相对较高。在碳含量较低的地区,液相从碳含量高的地区迁移到碳含量低的地区。总之,液相迁移的主要机制是:粘结相从粗粒碳化物区域迁移到细粒碳化物区域,迁移的驱动力是毛细管压力差,即,毛细力。结合相从高液相区迁移到低液相区并迁移。驱动力是液相中的压力差,即当液相体积差中物质的状态发生变化时,体积膨胀或收缩产生压力的作用。梯度硬质合金梯度硬质合金的应用成功地解决了传统均质硬质合金中存在的硬度和韧性之间的矛盾。自20世纪50年代以来,这种新材料的开发被认为是硬质合金历史上最重要的材料。创新。“由于梯度硬质合金具有独特的微观结构和性能,它已成为梯度功能材料和硬质合金领域的重要研究内容。目前,它已广泛应用于涂层基体,硬质合金刀具,采矿和凿岩工具,拉伸模具和冲压工具,其应用领域不断扩大。(1)用作涂层基板由于不同材料的热膨胀系数不同,涂层刀具材料可能会因冷却过程中的热应力而破裂。以硬质合金为基体,即梯度烧结涂层基体在表面区域形成缺乏立方碳化物和碳氮化物的延性区域,可有效防止涂层中形成的裂纹扩展到合金内部。提高界面结合强度,降低界面应力集中,从而提高碳水化合物的性能ide切削刀具。(2)用作硬质合金刀具改变传统的硬质合金。采用恒定比例模型制备低表面含量,高芯含量的梯度结构硬质合金,使表面层具有高硬度和良好的耐磨性,同时芯具有高强度和良好的冲击韧性,这使得强度更高和合金的韧性。它具有良好的协调性,因此可用于生产具有耐磨性和韧性的切削刀具。(3)采矿和凿岩工具采矿和凿岩工具球齿的使用在操作过程中需要更大的磨损和冲击,这需要合金具有高表面耐磨性和高强度。传统的均匀合金难以满足这一要求。耐磨性和韧性均明显优于传统的均匀碳化物。(4)用作冲压工具通常通过冲压或冲压制备金属板。使用这种方法,材料在彼此面对的工作边缘之间断裂。在冲压期间,冲头在垂直于金属板的方向上移动通过模具并冲压金属板。冲头的失效模式通常是由于工作边缘的磨损并最终导致冲头的切削刃变成圆锥形,从而增加了冲压期间的摩擦力并最终导致冲压质量的降低。为了尽可能地延长梯度硬质合金刀具的使用寿命,应使用具有中心η相区域的分级硬质合金,由无核周围区域包围,并且具有η的暴露工作表面-相。以硬质合金为冲头,WC的晶粒尺寸为2-3μm,标准硬质合金的冲孔次数仅为15次,梯度结构的硬质合金冲孔和剪切次数达64,000次,而钢模冲压的数量约为7231次。可以看出,梯度硬质合金作为冲压工具可以大大提高刀具的使用寿命。梯度硬质合金的研究由材料设计,材料制备和性能评价三部分组成。这三个部分相互补充,是必不可少的。材料制备是梯度硬质合金研究的核心。材料设计提供了最佳的结构组成和梯度分布。要判断设计和制备的材料是否符合预定的功能,必须进行性能评估。梯度硬质合金设计梯度硬质合金设计,一般应经过以下几个环节首先根据构件的结构形状和实际使用条件,从现有的材料合成和性能数据库中绘制热力学边界条件,选择可能的合成金属陶瓷材料组合体系及制备方法假设粘结相和硬质相的组合比和分布规律,并利用材料微观结构混合定律,利用热弹性理论和计算推导出材料结构的等效物理参数。数学方法。通过温度分布模拟材料结构梯度分量的分布函数,并通过热应力模拟,设计了最佳的成分分布和材料系统。梯度硬质合金设计的核心工作包括以下三个部分:(1)建立适当的梯度分量分布模型,使设计的梯度功能材料满足性能要求。(2)估算梯度材料的物理性质(3)计算功能梯度材料的温度场和热应力参见我们的碳化钨采矿按钮钻头

资料来源:Meeyou Carbide