我们专注于

高效车削

什么是CNC车削?

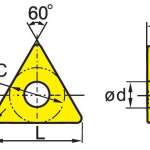

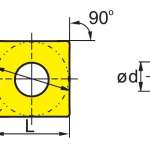

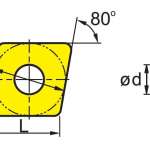

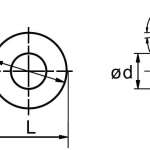

工件旋转,并且车刀在平面中执行线性或弯曲运动切削。车削通常在车床上进行,以加工工件的内部和外部圆形车削。转动圆柱形表面,端面,锥形表面,成形表面和螺纹。

当转动内圆柱表面和外圆柱表面时,车刀沿平行于工件旋转轴线的方向移动。当转动端面或切割工件时,车刀沿垂直于工件旋转轴线的方向水平移动。如果车刀的轨迹与工件的旋转轴成一个倾斜角,则可以加工锥面。转动成形的旋转表面可以使用成形工具方法或工具尖端轨迹方法。在车削过程中,工件通过机床主轴旋转,作为主轴;固定在刀架上的车刀用于进给运动。切削速度v是旋转工件和车床之间的接触点处的线速度(m / min)。切削深度是每个切削行程中工件表面和加工表面之间的垂直距离(以毫米为单位)。切削和成形车削是车刀与垂直于进给方向的工件之间的接触长度(以毫米为单位)。进给量表示工件旋转一圈时车刀进给方向的位移量(mm / rev),也可以用车刀每分钟进给量(mm / min)表示。采用普通钢材的高速钢车床,切削速度一般为25~60 m / min,硬质合金车刀高达80~200 m / min;采用涂层硬质合金车刀,最大切削速度可达300米/分钟以上。

车削通常分为粗车和精车(包括半精车)。粗加工车在不降低剪切速度的情况下努力提高车削效率,采用大切削深度和大进给率,但加工精度只能达到IT11,表面粗糙度为Rα20~10μm;半精加工和精加工车削尽可能使用高速,小进给和切削深度。加工精度可达IT10~7,表面粗糙度Rα10~0.16μm。用于高精度车床的高精度精密车削有色金属零件可实现IT7至5的加工精度和Rα0.04至0.01μm的表面粗糙度。这种转动称为“镜面转动”。如果在金刚石车刀的切削刃上加工0.1至0.2μm的凹面或凸面形状,则车削表面将具有非常精细的不规则和条纹图案,在光的衍射下产生类似缎子的光泽。作为装饰表面,这种转动被称为“闪亮转动”。

在车削过程中,如果车刀同时旋转,则车刀以与工件相同的方向旋转,并具有相应的转速(刀具转速一般是工件转速的几倍),而相对的可以改变和处理车刀和工件的运动。带有多边形的工件(三角形,正方形,棱柱形,六边形等)。如果工具是纵向进给的,则相对于工件的每次旋转,对刀架施加周期性的径向往复运动,并且可以加工凸轮的表面或其他非圆形的横截面。在齿轮车床上,一些多齿工具(例如成形刀具和齿轮滚刀)的后刀面可以根据类似的工作原理加工,称为“铲背”。