目前广泛使用的CNC加工刀具材料包括金刚石刀具,立方氮化硼刀具,陶瓷刀具,涂层刀具,硬质合金刀具和高速钢刀具。

ŤYPE的 C的Utting 工具 材料

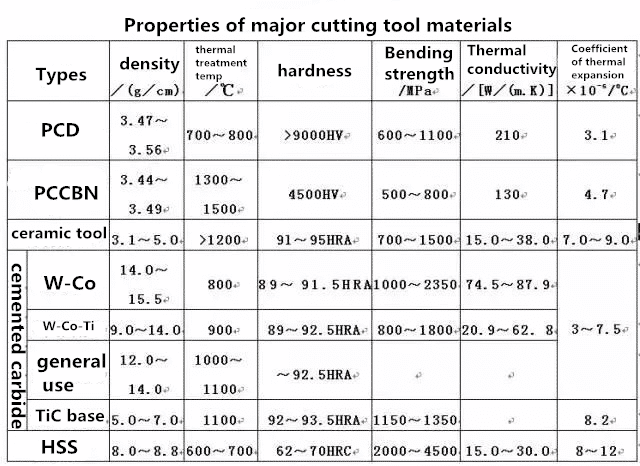

有许多等级的刀具材料,它们的性能也有很大差异。各种工具材料的主要性能指标如下。

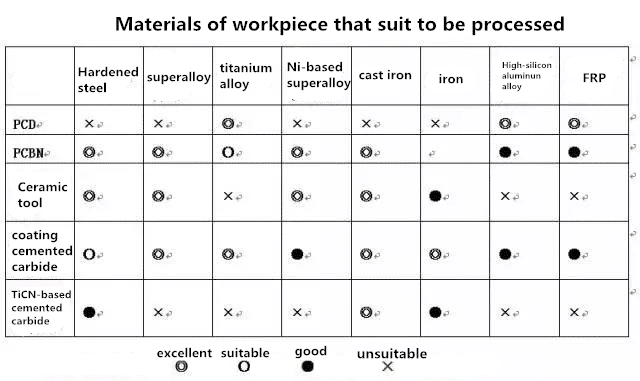

必须根据正在加工的工件和工艺的性质来选择用于CNC加工的刀具材料。工具材料的选择应与加工对象相匹配。刀具材料与加工对象的匹配主要是指两者的力学性能,物理性质和化学性质的匹配,以获得最长的刀具寿命和最大的切削加工生产率。

策略1:使切削刀具材料与工件的机械特性相匹配

切削刀具与加工物体之间的力学性能匹配问题主要是指机械性能参数,如刀具和工件材料的强度,韧性和硬度。具有不同机械性能的刀具材料适用于加工工件材料。

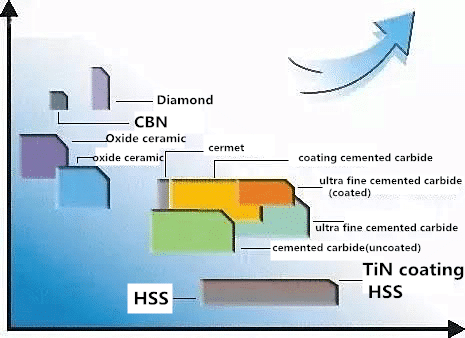

1.刀具材料的硬度顺序为:金刚石刀具>立方氮化硼刀具>陶瓷刀具>硬质合金>高速钢。

2.刀具材料的弯曲强度顺序为:高速钢>硬质合金>陶瓷刀具>金刚石和立方氮化硼刀具。

3刀具材料的韧性顺序为:高速钢>硬质合金>立方氮化硼,金刚石和陶瓷刀具。

高硬度工件材料必须使用更高硬度的工具加工。刀具材料的硬度必须高于工件材料的硬度。一般来说,要求高于60HRC。工具材料的硬度越高,其耐磨性越好。例如,当硬质合金中钴的量增加时,强度和韧性增加,硬度降低,并且适合于粗加工;当钴含量减少时,硬度和耐磨性增加,适合于精加工。

具有优异高温机械性能的工具特别适用于高速加工。陶瓷工具优异的高温性能使其能够高速切割,切割速度比硬质合金高2至10倍。

策略2:切削刀具材料应与加工对象的物理特性相匹配

具有不同物理特性的工具,例如具有高导热率和低熔点的高速钢工具,具有高熔点和低热膨胀的陶瓷工具,具有高导热性和低热膨胀的金刚石工具,适用于加工工件材料。在加工导热性差的工件时,应使用具有更好导热性的工具材料,以使切削热迅速传递,从而降低切削温度。由于金刚石的高导热性和热扩散性,切割热容易消散并且不会引起大的热变形,这对于具有高尺寸精度的精密加工工具尤其重要。

1.各种刀具材料的耐热温度:金刚石刀具的耐热温度为700~800°C; PCBN刀具1300~1500°C;陶瓷刀具1100~1200°C;基于TiC(N)的硬质合金900~1100℃; WC底座超细晶粒硬质合金的温度为800至900°C; HSS为600至700°C。

2.各种刀具材料的导热系数:PCD> PCBN> WC基硬质合金> TiC(N)基硬质合金> HSS> Si3N4基陶瓷> Al2O3基陶瓷。

3.各种刀具材料的热膨胀系数顺序:HSS> WC基硬质合金> TiC(N)> Al2O3基陶瓷> PCBN> Si3N4基陶瓷> PCD。

4.各种刀具材料的抗热冲击性顺序:HSS> WC基硬质合金> Si3N4基陶瓷> PCBN> PCD> TiC(N)基硬质合金> Al2O3基陶瓷。

策略3:切削工具材料和加工对象的化学特性相匹配

切削工具材料的化学性质与加工对象的匹配主要是指工具材料的化学性质与工件材料的化学亲和性,化学反应,扩散和溶解的匹配。不同材料的工件材料是不同的。

1.各种工具材料(带钢)的抗粘接温度:PCBN>陶瓷>硬质合金> HSS。

2.各种刀具材料的抗氧化温度:陶瓷> PCBN>硬质合金>金刚石> HSS。

三种刀具材料的扩散强度:钢,金刚石> Si3N4基陶瓷> PCBN> A1203基陶瓷;用于钛,Al2O3基陶瓷> PCBN> SiC> Si3N4>金刚石。

数控工具材料的考虑因素

1.耐用性和耐磨性

工具材料的硬度必须高于工件材料的硬度,一般要求高于60HRC。通常,工具材料的硬度越高,耐磨性越好。

2.强度和韧性

刀具的切削部分受到大的切削力和冲击力。因此,工具材料应具有高强度和韧性,以承受切削力,冲击和振动,并防止工具的脆性断裂和碎裂。

3.耐热性和导热性

在高温下,工具可以保持其硬度和强度。耐热性越好,工具抵抗塑性变形的能力越强,高温下的抗磨损能力越强。导热性越好,切割过程中产生的热量就越容易。从而降低切割部分的温度并减少工具磨损。

4.可加工性和经济性

为了便于制造,工具材料应具有良好的可加工性,包括热加工性,可加工性和研磨性能,以便追求高性价比。

一般而言,PCBN,陶瓷刀具,涂层硬质合金和TiCN基硬质合金刀具适用于钢铁等黑色金属的CNC加工.PCD刀具适用于铝,镁,铜和相关合金等有色金属材料。加工非金属材料。

下表显示了一些适用于加工各种刀具材料的工件材料。