如何产生切割热量

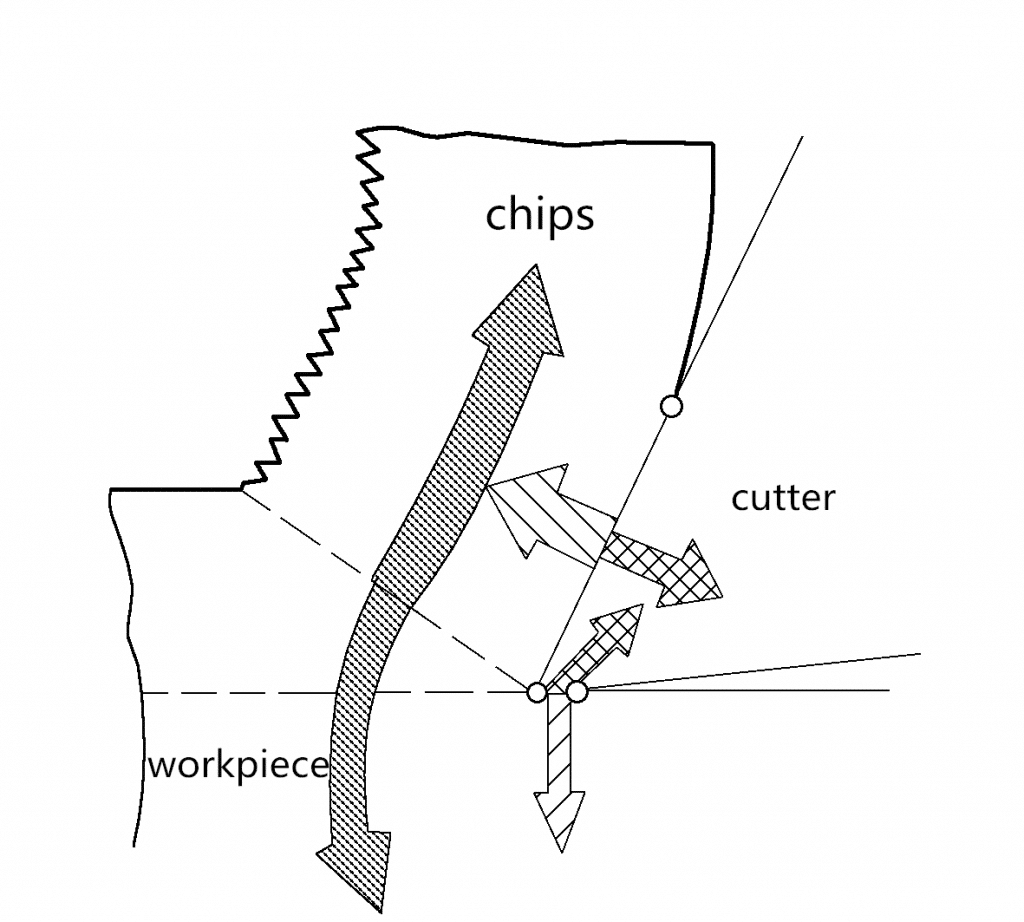

切割热量在三个变形区域中产生。在切削过程中,三个变形区的金属变形和摩擦是切削热的根本原因。切割过程中的大部分变形和摩擦工作都转化为切削热。下图显示了切割热量和分散产生的热量的位置。

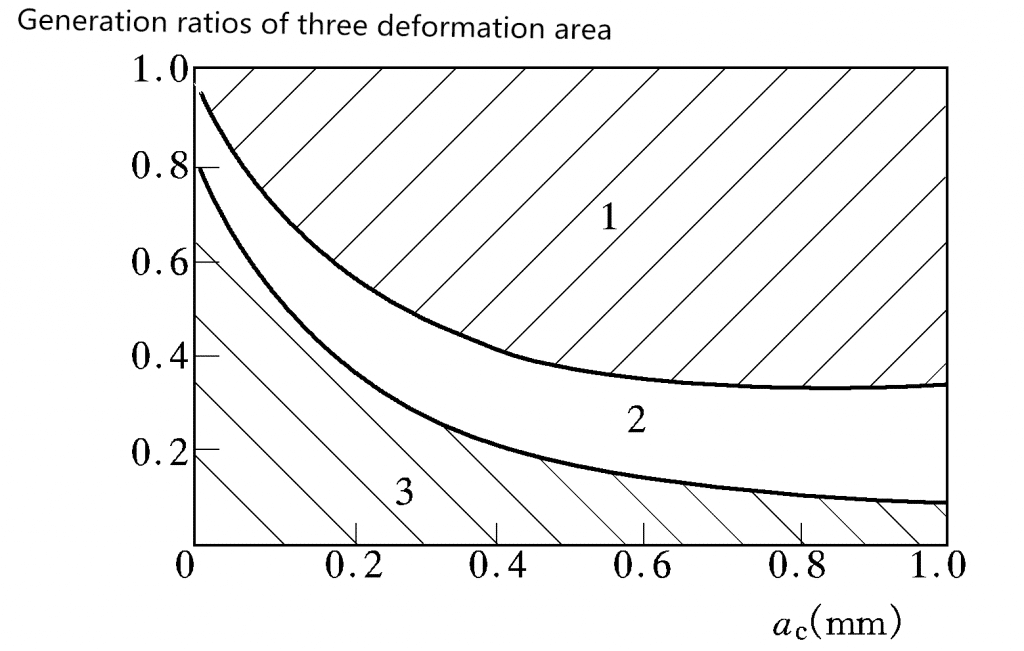

切割热产生的热量和三个变形区域产生的热量的比例随切割条件而变化。在加工塑料金属材料时,当后刀面磨损量不大,切削厚度大时,第一变形区产生的热量最多。当刀具磨损量大且切削厚度小时,第三变形区域发热的比例将增加。下图显示了使用硬质合金刀具加工镍,铬,钼,钒和钢时,三个变形区域产生的热量与切割厚度的比率。

图1.镍,铬,钼产生的三种热比率

- 第一变形区2秒变形区3-第三变形区

当加工脆性材料如铸铁时,由于断屑的形成,切屑的接触长度小,前刀面上的摩擦力小,第一和第二变形区的发热比例减小。因此,在第三变形区中产生的热量的比例相对增加。 。

切割过程中产生的切割热量通过切屑,工件,工具和周围介质在切割区域外消散。每条路径的传热比例与切割形式,工具,工件材料和周围介质有关。转动过程中50%~86%的热量被芯片带走,40%~10%转移到车刀中,9%~3%被引入工件,约1%被引入到工件中。空气。钻孔时,28%的热量被切屑带走,14.5%被转移到工具中,52.5%被引入工件,约5%被引入周围介质。

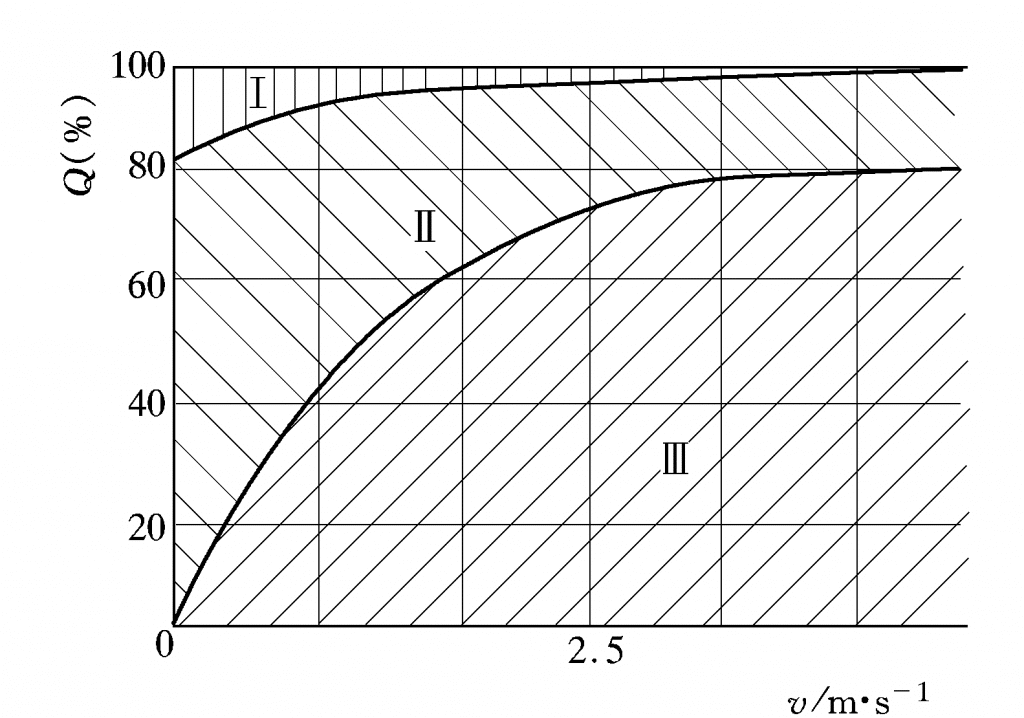

另外,切割速度“υ”对每条路径的传热比也有一定的影响。切割速度越高,芯片带走的热量就越少。下图显示了焓对传热的影响。

Dia.3切削速度对切削传热的影响

I-Tool II-工件III芯片

切割热量及其对切割过程的影响

用工具切割工件产生的热量称为切削热。切削热也是切削过程中的重要物理现象,对切削过程有很多影响。切削热量传递给工件,导致工件热变形,从而降低加工精度。工件表面的局部高温会降低加工表面的质量。

传递到工具的切削热量是刀具磨损的重要原因。切削热还会通过导致工具磨损而影响切削生产率和成本。简而言之,切割热量对切割的质量,生产率和成本具有直接和间接的影响。研究并掌握热量产生和切割热量变化的一般规律,将切削热量的不利影响限制在允许范围内,并削减加工。生产具有重要意义。

影响切削温度的主要因素

首先,切削量对切削温度的影响

1.切削速度对切削温度有显着影响。实验表明,随着切割速度的增加,切割温度将显着提高。

2.进给速率f对切削温度也有一定影响。随着进给速率的增加,每单位时间的金属去除量增加,并且在切削过程中产生的切削热也增加,导致切削温度升高。

然而,随着进给速率的增加,切削温度的增加不如切削速度那么显着。

3.切削深度ap对切削温度影响不大。由于切削区域中产生的热量在切削深度p增加之后成比例地增加,因此切削温度的增加由于改善的散热条件而不显着。