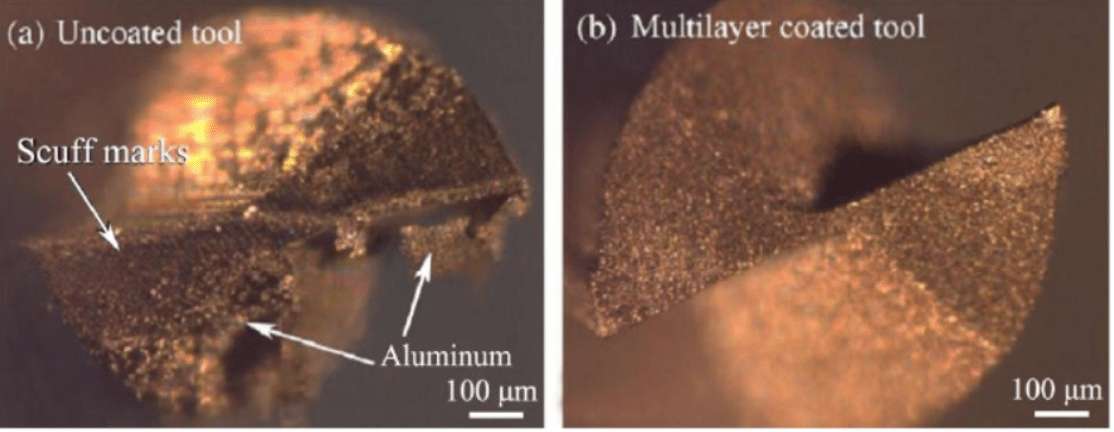

1. CVD金刚石介绍化学气相沉积(CVD)金刚石是指在低压条件下使用CVD方法,使用含碳气体如H2和CH4作为反应气体,在等离子体辅助和某些温度条件下的化学反应,导致在加热的基板表面上获得的固体颗粒沉积金刚石。与天然金刚石类似,CVD金刚石是单个碳原子的晶体,属于立方体系。晶体中的每个C原子与sp 4杂化轨道和另外4个C原子形成共价键,并且具有强结合力和稳定性。性质和方向性; C原子与C原子之间的键长和键角相等,并且它们排列在理想的空间网络结构中,使得CVD钻石表现出与天然钻石相当的机械,热,光学和电学性质。综合性能众所周知,天然钻石储量在自然界中,采矿成本高,价格昂贵,难以在工业领域得到广泛推广应用。因此,通过高温高压(HTHP)和CVD等人工方法合成金刚石逐渐成为人们获得具有优异性能的优质材料的主要途径。通过HTHP方法合成的金刚石产品通常处于离散的单晶颗粒状态。尽管随着科学技术的发展,HTHP方法已经能够合成直径大于10mm的大单晶,但目前的产品仍然是大多数直径为5mm或更小的单晶。主要是金刚石粉。相反,通过CVD方法合成的金刚石单晶的尺寸由晶种的尺寸决定,并且通过使用多种生长和“镶嵌”生长方法也可以获得更大尺寸的金刚石单晶。此外,CVD方法还可用于通过异质外延沉积制备大面积金刚石自支撑膜或在各种复杂形状的表面上涂覆金刚石以形成耐磨或保护涂层,这极大地扩展了应用钻石。可以看出,CVD金刚石在机械加工,国防和核工业等许多领域具有广泛的应用前景。其中,在加工工业中的应用主要包括砂轮修整器,修边笔,各种切削工具等。在这些方面使用时,仅涉及金刚石的硬度,耐磨性和化学稳定性,并且透明度不是需要。介电损耗和产品制备等性能相对容易,因此在工具上的应用是CVD金刚石大规模工业应用的主要领域。 CVD金刚石涂层硬质合金刀具目前市场上的金刚石刀具主要包括单晶金刚石刀具,多晶金刚石(PCD)刀具,金刚石厚膜焊接工具和金刚石涂层刀具。后两者是CVD金刚石作为工具的应用。其中,金刚石厚膜焊接工具通常通过切割厚度为0.3mm或更大的CVD自支撑金刚石厚膜然后将其焊接到基板上来制备。由于金刚石厚膜可以切割成任何二维形状,因此它们比单晶工具更便宜且更灵活。此外,与PCD工具相比,金刚石厚膜中不包含共键。高加工精度和高磨损率。对于金刚石涂层刀具,CVD方法用于在工具主体表面上施加厚度小于30μm的金刚石涂层。与其他三种工具相比,CVD方法可以将金刚石应用于复杂形状的工具,包括各种钻头,铣刀等;并且由于金刚石涂层很薄并且沉积时间短,因此涂覆工具不需要跟进。加工,因此成本低。因此,目前的工具市场分析普遍认为,CVD金刚石涂层刀具将是工具行业最重要的发展方向之一。在许多工具材料中,WC-Co硬质合金是最广泛使用的。它不仅具有高硬度,优异的热稳定性,而且具有高强度和良好的韧性。它是理想的金刚石涂层。层工具基础材料。在WC-Co硬质合金表面上由CVD金刚石制备的CVD金刚石涂层CVD金刚石涂层硬质合金切削刀具可完美地结合金刚石的优异耐磨性,散热性和硬质合金的良好韧性。有效解决了现有刀具材料硬度与韧性的矛盾,大大提高了硬质合金刀具的切削性能和使用寿命。在有色金属及其合金,各种颗粒或纤维增强复合材料,高性能陶瓷等材料加工领域具有广阔的应用前景。 1切割试验后(a)未涂层刀具和(b)金刚石涂层刀具的切削刃图。 2由(a)未涂层刀具和(b)金刚石涂层刀具切割后的铝合金中具有代表性的端铣槽。总之,金刚石涂层硬质合金刀具在车削,铣削和钻孔方面表现出优异的性能。例如,切削刃的磨损小,使用寿命长,加工不“粘”,加工精度高。因此,与其他工具相比,金刚石涂层硬质合金刀具可以更好地满足当前新材料和超精密切削的加工要求。 3. CVD金刚石涂层硬质合金刀具的问题和解决方案尽管大量研究结果表明CVD金刚石涂层硬质合金刀具具有优异的性能和较长的使用寿命,但也有报道称国内外一些制造商成功进行了生产试验。但到目前为止,该工具尚未应用于大规模工业生产。主要原因是目前生产的金刚石涂覆工具仍然存在诸如涂层和基底之间的低粘合强度,金刚石涂层的大表面粗糙度和差的质量稳定性的问题。其中,涂层的低粘结强度是限制该工具大规模应用的关键技术障碍。金刚石涂层的低粘结强度的主要原因是在硬质合金基体中存在共键合相。在CVD金刚石沉积温度(600~1200°C)下,Co具有高饱和蒸气压,将迅速扩散到基板表面,抑制金刚石成核和生长,并催化石墨和无定形碳的形成,从而导致金刚石涂层和硬质合金基材之间的粘合强度降低。此外,金刚石和硬质合金材料之间的物理性质如晶格常数,硬度和热膨胀系数(CTE)的差异也是涂层结合强度低的主要原因。金刚石是一种面心立方体晶格常数a0 = 0.35667nm,硬度为60~100GPa,CTE为0.8~4.5×10-6 /℃。硬质合金主要由WC颗粒和Co粘合剂组成。 WC对于密排六方晶体结构,晶格常数a = 0.30008nm,c = 0.47357nm,硬质合金的硬度约为17GPa,CTE约为4.6×10-6 /℃。这些差异将导致金刚石涂层和硬质合金基体界面处的热应力不利于金刚石涂层在硬质合金基体上的粘附。大量研究表明,对水泥表面进行预处理。碳化物基材以减少Co粘合剂对金刚石涂层沉积的不利影响是提高金刚石涂层/硬质合金基材的粘合强度的最有效方法。目前主要的预处理方法包括:(1)表面去除Co处理该方法通常采用物理或化学方法去除WC-Co表面层的Co,以抑制或消除其负面影响,提高金刚石之间的结合强度。涂层和基材。其中,业内应用最广泛的是“酸碱两步法”,它使用村上溶液(1:1:10 KOH + K3 [Fe(CN)6] + H2O)腐蚀WC颗粒和粗糙的硬质合金。然后使用Caro酸溶液(H 2 SO 4 + H 2 O 2)蚀刻表面以除去表面Co.该方法可以在一定程度上抑制Co的负催化作用并改善金刚石涂层的粘合强度。然而,在加工后,它将在表面层附近的基材附近形成松散区域,降低涂覆工具的断裂强度,并且Co越高,粘合剂的含量越高,对工具性能的影响越严重。 2)应用过渡层方法该方法是在金刚石涂层和硬质合金基底之间制备一层或多层过渡层,以阻止Co的扩散并抑制其对金刚石沉积的负催化作用。通过合理的材料选择和设计,制备的过渡层还可以减少界面物理性质的突然变化,并减少由涂层和基板之间的物理性质如CTE的差异引起的热应力。过渡层方法的应用通常不会对基板的表面层造成损害,也不会影响涂层工具的断裂强度等机械性能,并且可以在高Co含量的烧结碳化物上制备CVD金刚石涂层。因此,目前正在研究和改进WC-在Co基板表面上粘合金刚石涂层的首选方法。过渡层的选择和制备方法根据前面的分析,过渡层法的应用可以有效地抑制Co的负催化作用,而不会破坏基体。然而,为了有效地实现提高金刚石涂层的结合强度的功能,过渡层的材料选择和制备方法是非常重要的。过渡层材料的选择一般要求遵循以下几个原则:(1)具有良好的热稳定性。金刚石涂层的沉积温度一般为600~1200℃,过渡层材料可承受较高的温度,不会发生软化和熔化;(2)硬度和CTE性能最好放在金刚石和硬质合金之间,以减少由不匹配性能引起的热应力;(3)防止Co在金刚石沉积过程中迁移到表面或与Co反应形成稳定的化合物;( 4)与金刚石材料具有良好的相容性。金刚石可以在过渡层的表面上成核并生长。在成核阶段,金刚石可以快速成核,成核率高。(5)化学性质稳定,具有一定的机械强度,避免形成柔软的中间层,对涂层性能产生不利影响目前,人们研究和使用的过渡层主要包括金属,金属碳/氮化物和由它们组成的复合过渡层。其中,Cr,Nb,Ta,Ti,Al和Cu通常用作金属过渡层的过渡层材料,PVD,电镀和化学镀常用作制备方法,PVD方法是使用最广泛。结果表明,由亲碳金属形成的过渡层在提高金刚石涂层的结合强度方面比弱碳金属更有效。在金刚石沉积的初始阶段,首先在金属层的表面上形成碳化物层,并且该碳化物层促进金刚石的成核和生长。然而,金属过渡层具有大的CTE和对厚度的高要求。如果太厚,会导致热应力增加,粘接强度降低,太薄而不能完全阻挡Co的向外扩散。此外,金属过渡层相对较软,相当于添加硬相中间的软层,不利于涂层系统性能的匹配程度。碳/氮化物过渡层的硬度高于纯金属的硬度,没有减少的问题涂层工具的使用性能。 WC,TiC,TaC,TaN,CrN,TiN和SiC是目前研究和使用最多的过渡层化合物。这种过渡层通常通过反应磁控溅射和其他方法制备。研究表明,碳/氮化物过渡层可以有效地阻止Co的向外扩散,因此可以在一定程度上提高金刚石涂层的结合强度。这种过渡层的粘合强度的改善程度通常取决于过渡层的CTE与基体和金刚石的匹配,过渡层的结构,以及过渡层材料和金刚石的润湿性。金属碳化物具有比金属氮化物更低的CTE,并且当使用碳化物过渡层时,金刚石可以直接在过渡层上成核,与金属过渡层和氮化物过渡层相比,这缩短了成核时间。由此我们可以看出碳化物是更理想的过渡层材料之一。在这些金属碳化物材料中,HfC,NbC,Ta C等具有相对低的CTE。此外,非金属碳化物SiC在所有碳化物(β-SiCCTE = 3.8×10-6 /℃)中具有最低的CTE,其在硬质合金和金刚石之间。因此,对SiC过渡层进行了许多研究。例如,Cabral G和Hei Hongjun使用CVD方法在硬质合金表面制备SiC过渡层以沉积金刚石涂层。结果表明,SiC过渡层可以有效地增强金刚石涂层与硬质合金基体之间的结合。强度,但CVD方法直接在硬质合金表面制备SiC涂层,硬质合金基体中Co粘结相的含量为不容易太高(通常<6%),并且沉积温度需要控制在低范围(通常为800℃左右)。这主要是由于Co-粘结剂相在高温下的催化作用显着,导致SiC晶须的形成,并且晶须之间存在大量空隙,不能用作过渡层。 。然而,在低沉积温度下,易于发生松散的非晶SiC涂层。因此,使得致密,连续且满足用作SiC涂层的缓冲层的沉积温度范围变小。因此,当一些研究人员使用SiC作为过渡层时,为了获得高的结合强度,必须首先使用蚀刻来去除硬质合金层中的Co。因此,Co的催化作用已成为限制使用SiC作为过渡层的关键因素之一。复合过渡层通常是由两种或多种金属或金属碳的组合构成的多层涂层/氮化物材料。目前,有许多复合过渡层,包括W / Al,W / WC,CrN / Cr和ZrN /。 Mo,TaN-Mo和9x(TaN / ZrN)/ TaN / Mo等也主要是PVD或CVD方法。这种过渡层通常包括Co扩散阻挡层和类金刚石成核促进层,即,通过使用合理的多层材料完全满足过渡层的功能要求。与单金属过渡层和碳/氮化物过渡层相比,复合过渡层更有利于提高金刚石涂层和硬质合金基底之间的结合强度。然而,为了获得具有优异性能的复合过渡层,通常需要进行合理的材料选择和设计。否则,由于材料的物理性质或界面数量的增加,可能无法实现预期的效果。从过渡层的制备方法的角度来看,目前研究人员大多使用物理气相沉积(PVD),电镀,化学镀和CVD以制备过渡层。获得的过渡层和基质通常是物理结合的或仅存在的。纳米厚的扩散层,在金刚石涂层/水泥基材之间增加一个或多个新界面。过渡层材料和WC-Co之间的物理性质如CTE和硬度的突然变化也会引起界面应力问题,并且这种界面应力会随着过渡层厚度和过渡层数量的增加而增加,影响到一定程度。增加粘合强度。此外,除了SiC之外,其他过渡层材料和金刚石之间的性能如CTE和硬度仍然存在很大差异,这不利于提高粘合强度。因此,探索一种新的过渡层制备方法,获得具有成分和组成梯度的过渡层,并避免新界面引起的界面应力,提高金刚石的结合强度尤为重要。涂层。

资料来源:Meeyou Carbide