插铣方法,也称为Z轴铣削方法,是实现高切削率金属切削的最有效的加工方法之一。对于大型工具悬挂的表面加工,开槽和加工,插铣方法的加工效率远高于传统的端面铣削方法。事实上,当需要快速去除大量金属材料时,使用插铣方法可以将处理时间减少一半以上。

插铣边缘

1.可以减少工件的变形;

2.可以减小作用在铣床上的径向切削力,这意味着换刀的磨损轴仍然可以用于铣削加工而不影响工件的加工质量。

3.刀具有较大的悬伸,非常有利于铣削工件槽或表面;

4.可以实现高温合金材料(如Inconel)的开槽。插铣方法是模腔粗加工的理想选择,推荐用于航空航天部件的高效加工。其中一个特殊应用是在三轴或四轴铣床上加工涡轮叶片,这通常在专用机器上完成。

应用环境

专业的插铣刀主要用于粗加工或半精加工。它们可以切入工件凹槽或沿工件边缘切割,或铣削复杂的几何形状,包括根钻孔。为了确保恒定的切削温度,所有带内部刀柄的插铣刀都是内部冷却的。插铣刀的主体和刀片设计用于以最佳角度切入工件。通常,插入式铣刀的切削刃角度为87°或90°,进给速率范围为0.08至0.25mm /齿。每个插铣刀上的刀片数量取决于铣刀的直径

应用

深槽部件是铣削的瓶颈。由于加工过程中刀具的悬垂,径向切削力增大,加工过程中容易产生振动,严重影响表面粗糙度,生产效率极低。插铣方法可以很好地解决这些问题,因为插铣刀的脉冲力小,可以选择较大的切削量,大大提高了生产效率。

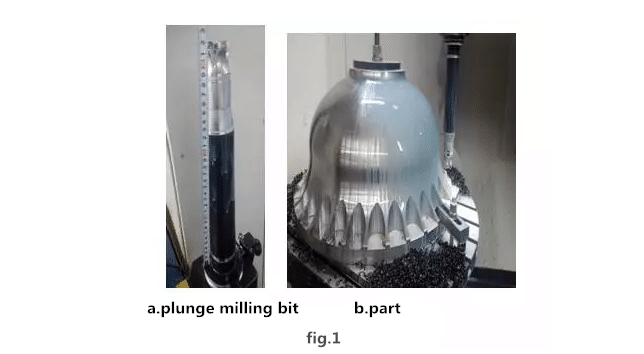

以盖帽(见图1)为例,在深槽加工中,进行了铣削加工的实验研究,并在此基础上,进行了铣削加工和普通加工的表面粗糙度质量。进行比较和处理。芯片的比较充分证明了插铣的优越性和加工效率。

1.分析难加工零件

Cap是产品的关键组成部分。它对加工精度和表面粗糙度有严格的要求。工件直径为838mm,侧面为325mm。每次用0.5mm的加长切割机进行切割振动。零件表面会发抖,严重影响零件表面的外观(见图2)。我试图从后面打孔,然后将钻孔杆穿过孔。效果不好,加工效率极低。处理一天,工人的劳动强度很高。

2.plunge铣削应用和效果

切入铣削主要用于粗加工或半精加工。它可以切入工件凹槽或沿工件边缘切割,也可以铣削复杂的几何形状。为了确保恒定的切削温度,所有带内部刀柄的插铣刀都是内部冷却的。插铣刀的主体和刀片设计用于以最佳角度切入工件。通常,插入式铣刀的切削刃角度为87°或90°,进给速率范围为0.08至0.25mm /齿。

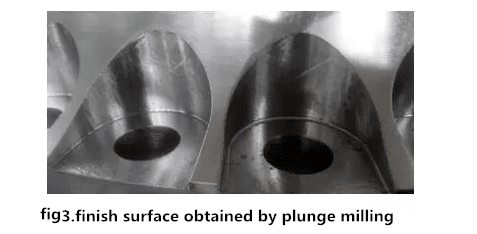

在插铣的情况下,首先是零件所需的金属去除率,插铣方法可以大大缩短加工时间;另一种适用于切削铣削方法,当加工零件需要较大的轴向长度的刀具时。将图3中的插铣过程与图2中的侧铣过程进行比较,获得良好的外观效果,并且处理时间也增加到3小时。

3.处理效率的体现

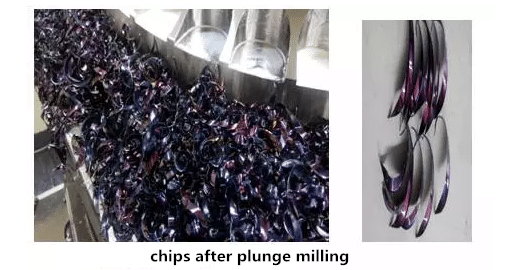

由于采用插铣方法,可以有效地减小径向切削力,因此它具有比侧铣方法更高的加工稳定性。插铣加工还有助于减少进刀和工件的切削热量,因为刀具旋转时切削和切削工件的速度非常快,而且只有一小部分工件在移动步骤与工具联系。减少切削热量不仅可以延长刀具寿命,还可以最大限度地减少工件变形。从图4中可以看出,这样一个长工具栏可以铣出图4所示的芯片,可以看出处理效率确实很高,用其他处理策略是不可能实现的。

采用插铣加工策略,零件表面颤抖消失,不仅提高了表面外观质量,而且避免了刀片崩刃现象,刀具消耗成本降低了60%,处理效率也提高了8倍。采用插铣方法加工的零件尺寸稳定,达到理想的加工效果,既节省了企业的工具成本,又大大缩短了交货周期。