Trong sản xuất hàng ngày, việc lựa chọn hợp lý vật liệu và hình dạng của dụng cụ tiện ảnh hưởng trực tiếp đến năng suất lao động và chất lượng gia công của các bộ phận. Trong quá trình cắt, dụng cụ phải chịu nhiều lực cắt và lực tác động, đồng thời làm việc ở nhiệt độ cao, liên tục chịu lực ma sát và đùn mạnh, dễ gây mài mòn và hư hỏng dụng cụ tiện. Nếu vật liệu dụng cụ không được lựa chọn hợp lý, các bộ phận sẽ không đáp ứng được yêu cầu sử dụng, dẫn đến lãng phí vật liệu, máy móc và thiết bị hư hỏng sớm, gây thiệt hại kinh tế lớn. Do đó, các vật liệu dụng cụ khác nhau nên được chọn theo các vật liệu gia công khác nhau. Việc lựa chọn hợp lý vật liệu dụng cụ cắt không chỉ có thể nâng cao hiệu quả lao động, đảm bảo chất lượng gia công mà còn tiết kiệm chi phí, giảm cường độ lao động của công nhân.

Lựa chọn hợp lý vật liệu dụng cụS

Vật liệu công cụ chủ yếu bao gồm thép công cụ carbon, thép công cụ hợp kim, thép tốc độ cao, cacbua xi măng, gốm sứ và vật liệu công cụ siêu cứng.

Thép công cụ carbon và thép công cụ hợp kim chủ yếu được sử dụng để sản xuất dụng cụ, khuôn dập và dụng cụ đo lường.

Thép tốc độ cao là thép công cụ có nhiều nguyên tố hợp kim hơn như vonfram (W), molypden (Mo), crom (Cr) và vanadi (V). Dụng cụ bằng thép tốc độ cao dễ chế tạo, dễ mài, dễ có được cạnh sắc qua mài và có độ dẻo dai tốt, thường được sử dụng trong những trường hợp có lực tác động lớn. Nó đặc biệt được sử dụng để sản xuất các công cụ tạo hình phức tạp khác nhau và các công cụ gia công lỗ. Thép tốc độ cao có thể được chia thành vonfram và vonfram molypden. Thép tốc độ cao vonfram (W18Cr4V) hiện nay được sử dụng rộng rãi, nhưng nó không thể được sử dụng để cắt tốc độ cao vì khả năng chịu nhiệt kém. Thép tốc độ cao vonfram molypden (w6wo5cr4v2) được sử dụng để sản xuất các công cụ cán nóng, máy khoan xoắn, v.v.

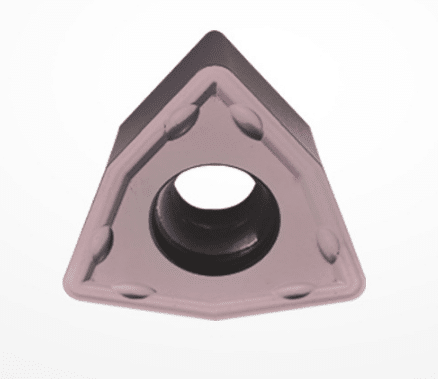

Cacbua xi măng là một loại sản phẩm luyện kim bột, được làm từ bột cacbua vonfram và titan và coban làm chất kết dính, sau đó thiêu kết ở nhiệt độ cao sau khi ép áp suất cao. Nó là vật liệu công cụ tiện được sử dụng rộng rãi nhất hiện nay. Theo thành phần, có ba loại hợp kim coban vonfram thường được sử dụng (loại K), hợp kim coban titan vonfram (loại P) và hợp kim coban vonfram titan tantali (loại M). Cacbua xi măng coban vonfram bao gồm cacbua vonfram (WC) và coban (CO). Chúng chủ yếu được sử dụng để gia công gang, vật liệu giòn hoặc những dịp chịu tác động lớn. Các mã thường được sử dụng là K01, K10 và K20. Nói chung, K01 được sử dụng để gia công tinh, K10 để gia công bán tinh và K20 để gia công thô. Cacbua xi măng coban titan titan bao gồm cacbua vonfram, coban và cacbua titan. Nó phù hợp để gia công thép hoặc các vật liệu nhựa có độ bền cao khác, nhưng nó giòn, không chịu va đập và không thích hợp để gia công các vật liệu giòn. Các mã phổ biến là P01, P10 và P30. Nói chung, P01 được sử dụng để gia công tinh, P10 để gia công bán tinh và P30 để gia công thô. Vonfram, titan, tantali và coban thích hợp để gia công kim loại màu và kim loại màu với phoi dài hoặc ngắn. Các mã thường được sử dụng là M10 và M20. M10 dùng để gia công tinh và M20 dùng để gia công thô. Dụng cụ cắt gốm chủ yếu được sử dụng để hoàn thiện bán hoàn thiện và hoàn thiện kim loại màu, gang và thép cứng. Các vật liệu siêu cứng là nitrua boron lập phương và Kim cương: nitrua boron lập phương được sử dụng để hoàn thiện bán hoàn thiện và hoàn thiện hợp kim, thép tôi và gang nguội. Kim cương có thể cắt chính xác kim loại màu và hợp kim cũng như các vật liệu chịu mài mòn có độ cứng cao.

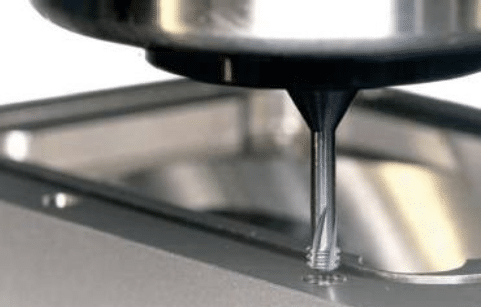

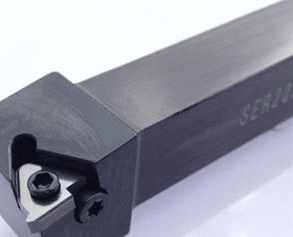

Lựa chọn máy cắt renS

Việc lựa chọn công cụ tiện ren được sử dụng rộng rãi trong tất cả các loại sản phẩm cơ khí, và các bộ phận có ren và sâu được sử dụng rộng rãi. Các công cụ tiện ren với các góc khác nhau được chọn theo các luồng khác nhau.

(1) có hai loại dụng cụ tiện ren tam giác: thép tốc độ cao và hợp kim cứng. Dụng cụ tiện ren thép tốc độ cao có ưu điểm là mài thuận tiện, dễ mài, độ bền tốt, không dễ bị nứt đầu dụng cụ, giá trị độ nhám bề mặt của ren nhỏ, nhưng khả năng chịu nhiệt kém, chỉ phù hợp với công suất thấp. -tốc độ quay ren. Dụng cụ tiện ren hợp kim cứng có độ cứng cao, chống mài mòn tốt, chịu nhiệt độ cao, ổn định nhiệt tốt nhưng khả năng chống va đập kém. Do đó, công cụ tiện ren cacbua phù hợp để cắt tốc độ cao. Khi cắt tốc độ cao, biên dạng thực tế sẽ được phóng to, do đó góc nhọn của dụng cụ phải giảm khoảng 30 ', và độ nhám của mặt trước và mặt sau của dụng cụ tiện phải rất nhỏ.

(2) khi tiện ren hình thang, lực cắt xuyên tâm lớn. Để giảm lực cắt, có thể chia thành tiện thô và tiện tinh. Trong quá trình tiện thô, để tạo điều kiện cắt trái và phải và dự trữ phụ cấp hoàn thiện, chiều rộng của đầu dao cắt phải nhỏ hơn chiều rộng của đáy phế nang, góc sau của đường kính phải khoảng 8 °, góc trước phải là 10 ° – 15 °, góc sau của cả hai bên phải là (3 ° – 5 °) ± ψ (góc tăng chỉ) và góc răng phải là 30 ° 0 – 30 ′. Góc trước của đường kính dụng cụ hoàn thiện thép tốc độ cao là 0 và góc giữa các cạnh cắt ở cả hai bên bằng góc răng. Để đảm bảo cắt mịn cả hai mặt của lưỡi cắt, nên mài lưỡi cắt với góc cào lớn (10° – 16°). Tuy nhiên, cần lưu ý rằng lưỡi cắt ở đầu trước của dụng cụ tiện không thể tham gia vào quá trình cắt. Công cụ tiện ren thang thép tốc độ cao có thể gia công ren với độ chính xác cao và độ nhám bề mặt nhỏ, nhưng hiệu quả sản xuất thấp. Để nâng cao hiệu quả sản xuất, các công cụ tiện cacbua có thể được sử dụng để cắt tốc độ cao khi tiện các ren có độ chính xác chung.

(3) Có hai loại sâu thường được sử dụng: số liệu (20 °) và Anh (14,5 °). Ngải Anh ít dùng ở Trung Quốc. Số liệu sâu được sử dụng chủ yếu. Công cụ tiện thép tốc độ cao thường được sử dụng để tiện sâu, và tiện thô và tiện tinh được sử dụng để tiện. Trong quá trình tiện thô, yêu cầu góc bao gồm giữa các cạnh cắt ở bên trái và bên phải nhỏ hơn một chút so với góc hình răng, chiều rộng của đầu dao cắt nhỏ hơn chiều rộng của rãnh chân răng, bên trái và các góc trước xuyên tâm bên phải 10 ° ~ 15 ° được mài, các góc sau của cả hai bên là (3 ° ~ 5 °) ± ψ và đầu dao cắt được làm tròn phù hợp. Khi hoàn thiện, góc bao gồm giữa các cạnh trái và phải bằng hai lần góc hình răng và phải đối xứng. Độ thẳng của lưỡi cắt tốt hơn, giá trị độ nhám bề mặt nhỏ và rãnh cán phoi có góc trước lớn (15 ° – 20 °) được mài. Trên đây chỉ là một số ý tưởng cơ bản cho việc lựa chọn vật liệu và hình dạng của dụng cụ tiện. Do có nhiều loại dụng cụ cắt, các loại cấu trúc và yêu cầu xử lý của các bộ phận rất khác nhau. Trong hoạt động thực tế vẫn cần kinh nghiệm. Nhân viên lành nghề tiến hành phân tích khoa học dựa trên điều kiện sản xuất của trường học và doanh nghiệp (sản xuất, lập kế hoạch, sản xuất nhỏ gọn, quy mô, vốn, v.v.) và điều kiện gia công các bộ phận và thiết bị, đồng thời chọn dụng cụ cắt có hiệu suất và giá cả hợp lý, Trong bằng cách này, chúng tôi có thể phát huy hết tiềm năng của thiết bị, đảm bảo chất lượng xử lý, nâng cao hiệu quả xử lý cũng như nâng cao trải nghiệm và hiệu quả của doanh nghiệp.