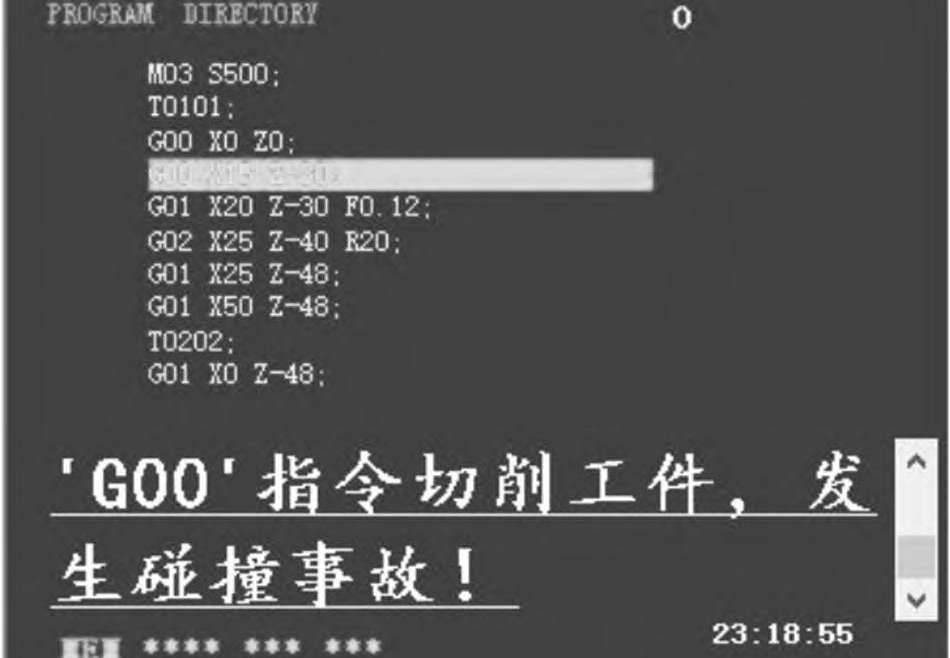

الخلاصة: تهدف إلى التدريب العملي والتعلم ، تم تصميم نظام محاكاة مخرطة NC على VB 6. 0. يحقق النظام , الذي يحاكي نظام التشغيل Fanuc-0i Mate TB NC المجهز بمخرطة N091 NC such وظائف مثل code كتابة رمز NC , التحقق من أخطاء الكود , التحذير على خصائص العملية غير الصحيحة , محاكاة التدريب والتشغيل على الكمبيوتر الشخصي. يمكن للمدربين إتقان مهارة تشغيل مخرطة N091 NC بسهولة من خلال نظام محاكاة NC هذا الذي يجمع بين "التعليم والتدريس بصريًا" يتم تقديم التصميم - بعض التقنيات الرئيسية وكذلك رمز البرنامج الخاص به في هذا البحث - الكلمات الرئيسية: N091 NC lathe؛ VB 6. 0 برنامج لقد أصبحت أدوات الآلات NC simulation0 PrefaceCNC باعتبارها المعدات الأساسية للتصنيع الحديث ، مع تقدم العلوم والتكنولوجيا ، آلية تصنيع ميكانيكية ومرونة وتكامل. الأساس المهم والمحتوى الأساسي للتحول. في السنوات الأخيرة ، أنشأت الجامعات المحلية مراكز تدريب هندسي لتنفيذ التدريب الهندسي على أساس أدوات التحكم العددي لتدريب الطلاب على ممارسة الهندسة والوعي الهندسي. في الوقت الحاضر ، بالإضافة إلى التفسيرات النظرية اللازمة للتدريب المقابلة من CNC أدوات الآلات ، يجب أن يتم معظم العمل على النظم الفعلية (أدوات آلة NC الفعلية أو أنظمة التدريب) مع وظائف المقابلة. منتجات التحكم العددي غالية الثمن ، وأدوات الآلات CNC للمصنع ثقيلة نسبياً. قد تؤدي مهمة المعالجة ، ثم مع الأخذ في الاعتبار سوء استخدام المدرب ، إلى تعريض السلامة الشخصية لمعدات أدوات الماكينة وحتى المشغل نفسه للخطر. لذلك ، فإن التدريب باستخدام الحاسب الآلي على نطاق واسع ليس مناسبًا للطلاب لاستخدام التدريب الهندسي على أدوات الآلات باستخدام أداة الماكينة الفعلية. يتم استخدام المعدات الافتراضية كحامل تدريس لتنفيذ محاكاة الحالة والحالة لأداة آلة التصنيع باستخدام الحاسب الآلي. يمكن للطلاب استخدام سطح المكتب أو الكمبيوتر المحمول للتعرف على أساليب البرمجة والتشغيل اليدوي لأداة آلة CNC. يمكن أيضًا حل مشكلة التحديث البطيء لمعدات التحكم الرقمية عن طريق دمج الوحدات النمطية لوظيفة التدريس التفاعلية في البرنامج. لا تقتصر عملية التنفيذ المحددة على المعدات والموقع والوقت ، فهي عملية اقتصادية وآمنة ، ويمكنها الحصول على موارد تعليمية محدثة في الوقت المناسب. إنه بدون قلق ، إنه حل ممكن من الناحية الاقتصادية والتقنية وله تأثيرات تعليمية واضحة. في الوقت الحالي ، في مجال تدريب NC في الصين ، يتضمن برنامج المحاكاة الممتازة أساسًا ثلاثة برامج: نانجينغ سيوو ، وشانغهاي يولونغ ، وبكين فيك. على الرغم من أن هذه الأنواع الثلاثة من البرامج لها أطوال وأنواع مختلفة في نظام المحاكاة NC ، وعدد أدوات الآلة ووظائفها ، فإن أهداف المحاكاة الخاصة بها هي نفسها تقريبًا. إنها السعي لتحقيق تناسق الأجهزة الافتراضية من حيث الوظائف والأجهزة النموذجية ، أي السعي إلى معالجة البيانات. اتساق أجسام المحاكاة يتوافق بشكل أساسي مع عملية فك التشفير والاستيفاء لنظام المحاكاة CNC النموذجي. بسبب التشابه المستمر مع جهاز النموذج الأولي من حيث المبدأ الوظيفي ، يتعذر على البرنامج المذكور أعلاه التعرف على أخطاء البرمجة التي قد لا يقوم جهاز النموذج الأولي بمعالجتها بشكل صحيح ، على الرغم من أنها تتوافق مع القواعد النحوية ، ولكنها قد تتسبب بشدة فشل الجهاز. نظرًا لأن تركيز برنامج المحاكاة الحالي هو ما إذا كان يمكن أن يتحرك هيكل أداة الماكينة بشكل صحيح وفقًا لمعلومات البيانات ، فهناك بعض المخاوف حول تفاصيل التشغيل وعادات التشغيل التي قد يتسبب بها المشغل في وقوع حادث التشغيل. هذه هي الأسباب الرئيسية لفشل المعدات. يأخذ هذا المشروع مخرطة CNC N091 ككائن النموذج الأولي ، ويستخدم وظيفة تصميم واجهة قوية للغة VB 6.0 لتطوير طريقة لمحاكاة وضع التشغيل وعملية عمل مخرطة CNC ، بشكل فعال اختبار صحة برنامج التصنيع باستخدام الحاسب الآلي جزء مخرطة وعرض الرسوم المتحركة في الوقت الحقيقي. برنامج المحاكاة. بالإضافة إلى محاكاة وظائف الجهاز ، يركز البرنامج على أربعة أنواع من الأخطاء التي يسهل ارتكابها من قبل الطلاب في أمان التدريب الهندسي على مخرطة CNC. من أجل توجيه الطلاب بشكل فعال لتطوير أساليب البرمجة وعادات التشغيل الجيدة ، تم تصميم البرنامج لتصميم عملية معالجة برنامج NC بشكل صحيح. يمكن للتفاصيل الواردة في التقرير الإبلاغ على الفور عن العديد من الأخطاء غير النحوية التي تسبب حوادث أمنية ، ولديها ضبط تلقائي لبيانات العملية مثل قطع المعلمات .1 التصميم العام للنظام. يستخدم هذا النظام نظام التحكم العددي Fanuc-0i Mate TB مزودًا بمخرطة N091 CNC ككائن محاكاة الرئيسي. يمكن أن تظهر بشكل كامل وواضح أجزاء الفراغات وأدوات الآلات ، وتحاكي عملية تصنيع NC بالتفصيل ، وطريقة التشغيل بسيطة. يمكن للطلاب المدربين استخدام هذا البرنامج لممارسة طريقة تشغيل أداة آلة CNC بدون أدوات آلة CNC ، وتصحيح برنامج معالجة أجزاء CNC الذي يتكون من إرشادات أساسية شائعة ، وعرض عملية المعالجة في الوقت الفعلي للجزء الديناميكي ، ومراقبة وتحليل نتائج المعالجة ، و اكتشاف برنامج معالجة جزء في الوقت المناسب. الأخطاء والتدخلات المحتملة. تم تصميم وحدات النظام وفقًا لمبدأ التماسك العالي والتطبيق المنخفض لتقنية مفتاح نظام coupling.2. في عملية المعالجة الافتراضية لـ NC ، لا يمكن لأداة الجهاز الظاهري تنفيذ رمز NC مباشرةً. لذلك ، تحتاج وحدة الترجمة أولاً إلى تحويل رمز NC إلى رمز aA يمكن للجهاز الظاهري التعرف عليه وتنفيذه. تكمن الصعوبة في تطوير نظام التحكم العددي المحاكي هذا في جوانب القراءة وفك التشفير والإبلاغ عن الأخطاء والتعديل التلقائي لرمز التحكم العددي. بالإضافة إلى محاكاة الحياة الحقيقية لوظائف الآلة ، ينصب التركيز في تطوير نظام NC للمحاكاة على كيفية حث الطلاب على إتقان طريقة تشغيل الماكينة وتطوير عادات تشغيل جيدة 2. 1 المعالجة المسبقة لرمز NC تتضمن المعالجة المسبقة لرمز NC قراءة ملف البرنامج من عنوان الذاكرة المصدر ، وحذف الرموز غير الضرورية في رمز NC ، مثل عبارات التعليقات والعبارات الفارغة والخطوط الفارغة وتحويل الحروف الصغيرة إلى أحرف كبيرة و مضيفا مسافات قبل كل حرف. اجعل قراءة رمز NC سهلة القراءة. عند تثبيت هذا النظام ، سيذكر المستخدم أنه عند إنشاء ملف رمز NC بتنسيق TXT ، يجب حفظه في المجلد المعين على الكمبيوتر. وبهذه الطريقة ، عندما يقوم المشغل بالنقر فوق الزر PROG من لوحة التشغيل ، فإن خاصية Path لعنصر التحكم FileListBox المسمى File1 في برنامج VB تستخرج مباشرة جميع أسماء ملفات برنامج NC المخزنة في هذا المجلد إلى لوحة عرض أداة الجهاز وفقًا للوحة المجلد المحدد. في RichTextBox3 ، يمكن للمشغل تحديد برنامج NC استنادًا إلى اسم الملف في نافذة اختيار البرنامج من لوحة شاشة الجهاز. يتم دمج عبارة Line Input التي تقرأ البيانات بالتسلسل من الملف الخارجي في VB ، ويتم تعيين محتويات القراءة إلى السلسلة. في نظام FANUC-0i MATE TB على مخرطة CNC N091 ، يقوم برنامج NC بإنهاء السطر الحالي من إدخال التعليمات البرمجية بفاصلة منقوطة ويتحرك المؤشر لأسفل لبدء السطر التالي من إدخال التعليمات البرمجية. يستخدم VB vbCrLf أو Chr (13) و Chr (10) كأعلام تغذية سطر ، لذلك يمكن قراءة الملفات من الخارج إلى النظام باستخدام فواصل الأسطر كتغذية سطر ، ويتم فصل الخطوط عن طريق "فاصلة منقوطة + سطر جديد" في لوحة العرض (RichText-Box1). التعليمة البرمجية ذات الصلة هي كما يلي: TextLine = Split (RichTextBox1. Text , vbCrLf) '按 行 拆分 RichTextBox1. نص = ″ ″ للصف = 0 إلى UBound (TextLine) RichTextBox1. SelColor = vbYellowRichTextBox1. SelText = RichTextBox1. SelText & TextLine (صف) و Chr (13) و Chr (10) RichTextBox1. SelColor = vbYellowNext rowSemicolon TextLineInternally، VB يدمج وظيفة الاستبدال ووظيفة القطع. يمكن تحويل وظيفة استبدال برمز ASC لتغيير رمز NC من الحروف الصغيرة إلى الأحرف الكبيرة. تستطيع وظيفة Trim حذف المسافات في بداية ونهاية سطر التعليمات البرمجية. لإزالة الأسطر الفارغة ، ما عليك سوى استخدام الدالة Len لتحديدها إذا كانت 0 ، إذا كانت القيمة 0 ، فهذا يعني السطر الفارغ ، ثم سيتم تخزين سلسلة من رمز NC Textline (). بواسطة متغير رقم الصف MoveRow ، السطر التالي هو Textline (MoveRow + 1) إلى Textline (MoveRow) ، وهو سطر فارغ. . إذا كان هناك أكثر من سطر فارغ ، فيمكن إزالته برمز الحلقات. لم يتم وصف تنفيذ التعليمات البرمجية هنا. 2 التحقق من رمز NC ، وظيفة خطأ معالجة البيانات للتفتيش على رمز NC ، من المهم أن تنظر فيما إذا كان جدول المعالجة معقول أم لا ، بالإضافة إلى قواعد بناء جملة NC code. تستخدم هذه المقالة الأمثلة الثلاثة التالية لتحليل الحل وشرح الكود 2 ذي الصلة. 2. يحظر أمر 1 G00 قطع عمليات الشغل بالنسبة لعمليات تحول CNC ، فإن G00 هو أمر تحديد موقع سريع النقطة. تحت هذا الأمر ، تتحرك الأداة بسرعة على طول محور الإحداثيات وفقًا لقيم معلمات الجهاز المحددة مسبقًا في نظام CNC. في الآلية الفعلية ، إذا كان المشغل يستخدم أمر G00 أثناء عملية القطع بسبب الإهمال أو عدم الوضوح ، فلن تُبلغ أداة الماكينة عن الخطأ ولكنها ستنفذ الأمر مباشرةً. هذا سيؤدي حتما إلى حادث تصادم وتدمير الشغل والأداة. أرجع نظام المحاكاة المشكلة إلى نقص التحليل الدلالي في برنامج NC. أثناء تصنيع المحاكاة ، إذا انتقلت الأداة إلى سطح محيط قطعة العمل تحت أمر G00 ، فسيقوم النظام بإعطاء معلومات الإنذار. تظهر الواجهة في الشكل 1. الشكل 1 - واجهة معلومات الإنذار - تطالب المعلومات المبرمج بأن تعليمات القطع قد تم تطبيقها بشكل غير صحيح في البرنامج. في الآلات الفعلية ، سيحدث تصادم بين الأداة والشغل. عن طريق إضافة هذه الوظيفة في نظام المحاكاة ، ستعمل على تعزيز عادات البرمجة الجيدة للطلاب المبتدئين ، بحيث يمكن تجنب الخطأ بشكل اعتيادي في البرمجة الفعلية. من أجل تحقيق هذه الوظيفة ، يحدد النظام مجموعة NowData () مزدوجة الدقة لتخزين إحداثيات موضع الأداة في الوقت الحالي. فيما بينها ، يخزن NowData (1) قيمة الإحداثيات لأداة التدوير الحالية z ، يخزن NowData (2) القيمة الإحداثية x لأداة التدوير الحالية. نظرًا لأن النظام مصمم للنظر في ما إذا كان يمكن عرض طول الفراغ في واجهة عرض محدودة ، قم بتعيين المعلمة بالحجم الفارغ على bl هنا. في هذا الوقت ، يتم ضرب قيمة الإحداثيات في NowData () بواسطة المعلمة bl في واجهة المحاكاة. هنا ، يتم تعيين أصل نظام إحداثيات الشغل عند تقاطع سطح الطرف الأيمن من الشغل والمحور ، ثم يتم تحديد أصل البرنامج. لذلك ، للحكم على ما إذا كانت الأداة الحالية لها حركة القطع ضمن أمر G00 ، ما عليك سوى تحديد شرطين: 1) ما إذا كانت الأداة الإحداثية z سالبة أم لا. 2) ما إذا كانت قيمة الإحداثي x للأداة أصغر من نصف قطر قطعة العمل فارغة ، أي حدد ما إذا كان NowData (1) أقل من 0 ، وإذا كان NowData (2) أصغر من نصف قطر قطعة العمل. بما أن القيمة x من NowData (2) هي القيمة الفعلية مضروبة في bl ، فإن قيمة قطر الإدخال الفارغ مضروبة في bl على الجانب الأيمن من رمز عدم المساواة ، بحيث يكون تحديد عدم المساواة صحيحًا ، معبرًا عنه كتعبير رياضي هذا هو z <0 و x <workpiece. Blank diameter × bl /2. If the system determines that a collision occurs during operation, an alarm will be given and the program will be reprogrammed. The following is the code to implement this feature:If g00 = True ThenIf NowData( 1) < 0 And NowData( 2) < Form2. Text1. Text*bl / 2 Thenmianban. RichTextBox2. SelColor = vbRedmianban. RichTextBox2. SelText = mianban. RichTextBox2.SelText &” ‘G00’命令下禁止切削工件,请重新编写程序,再次运行! “PlaySound ” warn. wav”mianban. temg. Text = ” - - ALM - - ” : mianban. temg.Visible = TrueTimer5. Enabled = TrueTimer16. Enabled = FalseAlm( 116) = True2. 2. 2 cutting parameter out of range alarmThe reasonable setting of cutting parameters directly affects the machining quality of parts. In actual production and processing, due to carelessness or unfamiliarity with the cutting parameters, the setting of the feed amount per revolution of the turning tool may cause problems. The amount of tool feed depends on the surface roughness and the cutting force. When rough-cutting, the surface roughness is not high, and the feed is mainly caused by the knife.The precision and strength of rods, blades, workpieces and machine tools are determined by the cutting forces. When semi-finishing and fine-cutting, the economics of cutting are mainly considered. That is to say, the cutting load cannot exceed the power of the machine tool while ensuring the economic life of the tool. Therefore, the tool feed amount cannot be too large or too small. If an oversight or error occurs during programming, an error will be indicated in the code detection of the simulation system. The simulation system provides that the spindle feedrate of one revolution must not be less than 0. 05mm or greater than 0. 5mm (The amount of cutting is closely related to the workpiece material and the tool type and material. The value range of this feed amount is in most cases. For other individual cases, it can be determined by referring to the manual or cutting test).A line of NC code is read in the FileDebugger of the system code. If the feed “F” is found from this line of code by the Mid function, then the custom GetNumber function is used to convert the number immediately followed by F to a single-precision floating-point number. 0. 05 and 0. 5 if less than 0. 05mm or greater than 0. 5mm, then the alarm prompts, its interface is shown in Figure 2.Fig. 2 Feed range out of range alarm prompt interface2. 2. 3 tool instruction alarm errorIn CNC turning, the tool command T is used to select the tool and its corresponding tool compensation. Example: T0202 represents the No. 2 knife and the No. 2 knife make-up. Therefore, it is agreed in this paper that the tool number and its tool complement number are the same value, which is not easy to confuse. If the tool number and the tool compensation number do not match in the NC program or one of them is default, the coordinate system will be disordered and the machining code will not be executed correctly. The system stores 3 commonly used tools: T0101 for 93° roughing tool; T0202 for cutting tool; T0303 for fine turning tool. If “T” appears in a row and the following number is not the above number, the system will indicate which row of tool number T is illegal. code show as below:If TExist = True Then Call ErrCase( 3,FileRow,CaseType)TExist = TrueNumberString = GetNumber ( Right ( TextLine,Len ( TextLine ) -NumberStart) )If NumberString = ” ” ThenCall ErrCase( 1,FileRow,CaseType)ElseNumberStart = NumberStart + Len( NumberString)CaseNumber = CDbl( NumberString)If CaseNumber = 101 Or CaseNumber = 202 Or CaseNumber = 303Or CaseNumber = 404 Then ‘刀具编号ElseCall ErrCase( 9,FileRow,CaseType) ‘ 此处调用 ErrCase 函数显示错误信息End IfEnd If3 system learning functionThis simulation system is used as a teaching aid for engineering training. Students can use this software to conduct self-study, develop good programming styles and operating habits as starting points, and conduct detailed studies on module settings, selection of interaction methods, and logic arrangement of actions.3. 1 Simulation System InterfaceIn order to enable the trainees to quickly get acquainted with the actual machine tool, the software simulates the real machine tool as much as possible in the interface design. The simulation system interface is shown in Figure3.3. 2 Operation Panel Button Function TipsFor trainees who have not touched the N091 CNC lathe or the software, there are dozens of knobs and buttons on the control panel. The system uses the ToolTipText property in the Command control that comes with the VB platform, and the corresponding knob or The name of the button is filled in the operation panel. When the mouse is moved to the corresponding position, the system will give a text prompt. The interactive function is good, which is very helpful for students self-study. The function prompt interface of the machine tool operation panel is shown in Figure 4.Figure 3 Simulation System InterfaceFig. 4 Tool operation panel button function prompt interface3. 3 lathe operation sequence trainingAfter investigating the commercialized CNC simulation software on the market, the author found that most of the software does not strictly regulate the operation sequence of the machine tool. If the trainee has not touched the CNC lathe, the complex operation interface will be at a loss and I do not know where to go. If you start, you will soon lose interest in learning. In view of this, the simulation system uses VB to solve the above problem with the visible property of the Command control, and the order is limited by the selection of the property false/true visible to this control in the Command_Click( ) function. If the operation sequence is wrong, it triggers. MsgBox, prompt error information, operation sequence warning interface as shown in Figure 5.Figure 5 Operation Sequence Warning InterfaceFigure 6 Interpolation Principle Learning Module Interface3. 4 interpolation principle learning moduleLinear interpolation and arc interpolation are the most basic tool path generation methods for CNC lathes. The above two types of interpolation in the N091 CNC lathe are implemented using a point-by-point comparison method. The simulation system embeds an interpolation learning module, and students can select the circumcircle, inverse circle, and linear interpolation in the interpolation learning window, and give the starting and ending coordinates accordingly to generate a circle or a straight line. Realize the consolidation of classroom knowledge teaching. The interpolation principle learning module interface is shown in Figure 6.4 ConclusionThis software is aimed at the training and teaching of CNC lathe engineering. It aims at cultivating engineering practices and focuses on the development of self-learning functions. Students participating in the CNC lathe engineering training can use the computer at any time to carry out simulations of CNC lathe machining procedures, lathe operation methods, and learning of related CNC knowledge. While significantly improving the training effect, it effectively ensures the safety of equipment and trainees. It actually solves the problem of excessive man-machine ratio caused by a large number of students and limited training equipment in the school’s CNC lathe engineering training, and improves the operation practice. The efficiency reaches the goal of the students to better learn the CNC machining process.

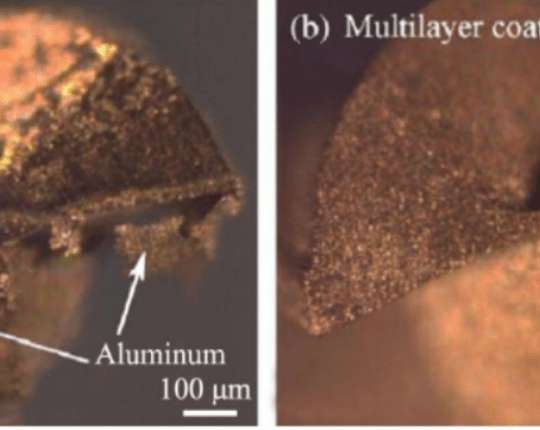

المصدر: ميو كربيد