سبب البلى على أداة القطع تشمل ما يلي:

مواد أداة القطع

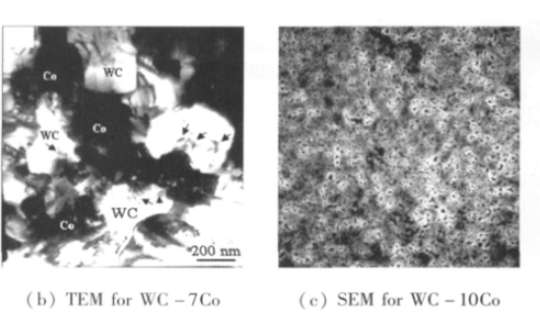

تعد مادة الأداة العامل الأساسي لتحديد أداء القطع للأداة ، والتي لها تأثير كبير على كفاءة المعالجة وجودة المعالجة وتكلفة المعالجة ومتانة الأداة. كلما كانت مادة الأداة أكثر صلابة ، كانت مقاومة التآكل أفضل ، وكلما زادت الصلابة ، وانخفضت صلابة الصدمات ، وكلما كانت المادة أكثر هشاشة. الصلابة والمتانة زوجان من التناقضات ومفتاح للتغلب على مواد الأدوات. بالنسبة لأدوات قطع الجرافيت ، يمكن لطلاء TiAlN الشائع اختيار المواد ذات الصلابة الأفضل نسبيًا ، أي أن محتوى الكوبالت أعلى قليلاً ؛ بالنسبة لأدوات قطع الجرافيت المطلية بالماس ، تكون الصلابة أفضل نسبيًا ، أي أن محتوى الكوبالت أقل قليلاً.

الزاوية الهندسية للأداة

يمكن أن يساعد اختيار الزاوية الهندسية المناسبة لقاطع الجرافيت في تقليل اهتزاز القاطع. على العكس من ذلك ، ليس من السهل انهيار قطعة الجرافيت.

1. عندما يتم تشكيل الجرافيت بزاوية أشعل النار السلبية ، تكون قوة حافة الأداة أفضل ، وتكون مقاومة الصدمات ومقاومة الاحتكاك أفضل. مع انخفاض القيمة المطلقة لزاوية أشعل النار السلبية ، تتغير مساحة التآكل الخاصة بالجناح قليلاً ، لكن الاتجاه العام يتناقص. عندما يتم تشكيل الجرافيت بزاوية أشعل النار الإيجابية ، تصبح الأداة أكثر حدة مع زيادة زاوية أشعل النار ، ولكن يتم تقليل قوة حافة الأداة. على العكس من ذلك ، يؤدي الضعف إلى تفاقم تآكل الخاصرة. عندما يتم تشكيل زاوية أشعل النار السلبية ، تكون مقاومة القطع كبيرة ويزداد اهتزاز القطع. عندما يتم تشكيل زاوية أشعل النار الإيجابية الكبيرة ، فإن تآكل الأداة يكون خطيرًا واهتزاز القطع كبير. بشكل عام ، يجب اختيار الأداة ذات زاوية أشعل النار الأصغر أو زاوية أشعل النار السلبية للمعالجة الخشنة.

2. إذا زادت الزاوية الخلفية ، تقل قوة حافة الأداة وتزداد منطقة التآكل للجناح تدريجيًا. عندما تكون الزاوية الخلفية للأداة كبيرة جدًا ، يتم تقوية اهتزاز القطع. كلما كانت الزاوية الخلفية أصغر ، كلما كان طول الاحتكاك بين طبقة الاستعادة المرنة والجناح أطول. إنه أحد الأسباب المباشرة لتآكل حافة القطع والجناح. وبهذا المعنى ، فإن زيادة الزاوية الخلفية يمكن أن تقلل من الاحتكاك وتحسن جودة السطح المصنوع آليًا وعمر الأداة.

3. عندما تكون زاوية اللولب صغيرة ، يكون طول حافة القطع لقطع الشغل من الجرافيت عند نفس حافة القطع هو الأطول ، وتكون مقاومة القطع هي الأكبر ، وتكون قوة تأثير القطع هي الأكبر ، وبالتالي تآكل الأداة ، وقوة الطحن واهتزاز القطع هي الأعظم. عندما تكون زاوية اللولب أكبر ، ينحرف اتجاه قوة الطحن الناتجة عن سطح قطعة العمل إلى حد كبير ، ويزداد تأثير القطع الناجم عن تفكك مادة الجرافيت ، وبالتالي تزداد أيضًا تآكل الأداة وقوة الطحن واهتزاز القطع. لذلك ، فإن تأثير تغيير زاوية الأداة على تآكل الأداة وقوة الطحن واهتزاز القطع ناتج عن الجمع بين الزاوية الأمامية والزاوية الخلفية وزاوية اللولب ، لذلك يجب إيلاء المزيد من الاهتمام للاختيار.

من خلال عدد كبير من الاختبارات العلمية على خصائص معالجة مواد الجرافيت ، تعمل أداة PARA على تحسين الزاوية الهندسية للأدوات ذات الصلة ، مما يحسن بشكل كبير أداء القطع الكلي للأداة.

طلاء أدوات القطع

تتميز أدوات القطع المطلية بالماس بمزايا الصلابة العالية ومقاومة التآكل الجيدة ومعامل الاحتكاك المنخفض. في الوقت الحاضر ، تعتبر أدوات القطع المطلية بالماس هي الخيار الأفضل لمعالجة الجرافيت ، ويمكن أن تعكس الأداء المتفوق لأدوات قطع الجرافيت بشكل أفضل. مزايا أدوات القطع بالكربيد المطلي بالماس هي مزيج من صلابة الماس الطبيعي وقوة كربيد الأسمنت. وصلابة الكسر. لكن تقنية طلاء الماس في الصين لا تزال في مهدها ، واستثمار التكلفة كبير جدًا ، لذا لن يكون تطوير طلاء الماس كبيرًا جدًا ، ولكن يمكننا تحسين زاوية الأدوات واختيار المواد والجوانب الأخرى و تحسين هيكل الطلاء المشترك على أساس الأدوات الشائعة ، في عملية معينة. يمكن استخدام الدرجة في معالجة الجرافيت.

تختلف الزاوية الهندسية للقاطع المطلي بالماس بشكل أساسي عن زاوية القاطع المطلي المشترك ، لذلك عند تصميم القاطع المطلي بالماس ، نظرًا لخصوصية معالجة الجرافيت ، يمكن تكبير الزاوية الهندسية بشكل مناسب ، وسيتم تكبير أخدود قطع الحجم ، لن يتم تقليل مقاومة التآكل لحافة القاطع. بالنسبة لطلاء TiAlN العادي ، على الرغم من أنه أفضل من الطلاء غير المطلي. بالمقارنة مع طلاء الماس ، يجب تقليل الزاوية الهندسية لأداة قطع الجرافيت بشكل مناسب لزيادة مقاومة التآكل.

حققت تكنولوجيا معالجة سطح الأداة أيضًا تطورًا جديدًا. أصدر السبانخ المحمول آخر الأخبار الأجنبية: استخدام ذرات البورون النانوية الصلبة لتعديل سطح الأداة يمكن أن يحسن بشكل كبير من عمر الأداة.

بالنسبة لطلاء الماس ، استثمرت العديد من شركات الطلاء في العالم الكثير من القوى العاملة والموارد المادية للبحث وتطوير تكنولوجيا الطلاء ذات الصلة ، ولكن حتى الآن ، فإن شركات الطلاء الناضجة والاقتصادية في الخارج مقصورة على أوروبا ؛ تستخدم PARA ، كأداة معالجة ممتازة للجرافيت ، أيضًا تكنولوجيا الطلاء الأكثر تقدمًا في العالم. أداة معالجة السطح لضمان عمر المعالجة ، مع ضمان الأداة الاقتصادية والعملية.

تقوية حافة الأداة

تعد تقنية تخميل حافة الأداة مشكلة مهمة للغاية لم يتم الالتفات إليها عالميًا. بعد الطحن بعجلة طحن ماسية ، توجد درجات مختلفة من الشقوق الدقيقة في حافة أداة الكربيد (أي حافة الكسر الجزئي وحافة المنشار). يتطلب أداء واستقرار أدوات القطع عالية السرعة من الجرافيت متطلبات أعلى ، خاصةً يجب تخميل الأدوات المطلية بالماس قبل الطلاء ، من أجل ضمان صلابة وعمر خدمة الطلاء. الغرض من تخميل الأداة هو حل عيوب الشقوق الدقيقة على حافة القطع بعد الطحن ، لتقليل قيمة الحافة أو إزالتها ، وتحقيق هدف النعومة والمتانة والمتانة.

شروط المعالجة

اختيار ظروف المعالجة المناسبة له تأثير كبير على عمر الأداة.

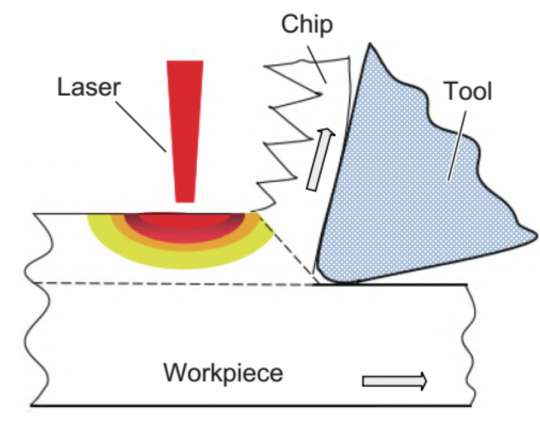

1. وضع القطع (الطحن الأمامي والطحن العكسي) ، اهتزاز القطع للطحن الأمامي أقل من الطحن العكسي. ينخفض سمك قطع القاطع من الحد الأقصى إلى الصفر في الطاحونة السفلية ، ولن تكون هناك ظاهرة قطع الرصاص بسبب عدم قطع الرقائق بعد قطع القاطع. صلابة نظام العملية جيدة واهتزاز القطع صغير. في الطحن العكسي ، يزيد سمك قطع القاطع من الصفر إلى الحد الأقصى ، وستكون سماكة قطع القاطع موحدة على سطح قطعة العمل في المرحلة الأولية بسبب سماكة القطع الرقيقة. مسار المقطع ، إذا واجهت الحافة جزيئات صلبة في مادة الجرافيت أو جزيئات الرقاقة المتبقية على سطح قطعة العمل ، فسوف يتسبب ذلك في قطع الرصاص أو الثرثرة للقاطع ، وبالتالي فإن اهتزاز القطع للطحن العكسي كبير.

2. النفخ (أو الفراغ) والتشريب بمعالجة EDM ، تنظيف غبار الجرافيت في الوقت المناسب على سطح قطعة العمل ، يساعد على تقليل التآكل الثانوي للأداة ، وإطالة عمر الأداة ، وتقليل تأثير غبار الجرافيت على برغي أداة الماكينة وقضيب التوجيه ؛

3. اختر سرعة عالية مناسبة وتغذية كبيرة مناسبة.

لخص النقاط أعلاه. تلعب مادة الأدوات والزاوية الهندسية والطلاء وتقوية الحواف وظروف التشغيل أدوارًا مختلفة في عمر الأداة ، والتي لا غنى عنها ومتكاملة. يجب أن يحتوي قاطع الجرافيت الجيد على أخدود سلس لإزالة رقاقة مسحوق الجرافيت ، وعمر خدمة طويل ، ومعالجة نقش عميقة ، ويمكن أن يوفر تكاليف المعالجة.

طريقة التحسين

1. حافة ارتداء.

التحسينات: زيادة معدل التغذية ؛ تقليل سرعة القطع استخدام المزيد من مواد الشفرة المقاومة للاهتراء ؛ استخدام شفرات مغلفة.

2. التفكك.

طرق التحسين: استخدام مواد أكثر صلابة ؛ استخدام شفرات مقواة بالحافة ؛ تحقق من صلابة نظام العملية ؛ زيادة زاوية الانحراف الرئيسية.

3. التشوه الحراري.

التحسينات: تقليل سرعة القطع ؛ تقليل العلف تقليل عمق القطع استخدام المزيد من المواد الساخنة والصلبة.

4. ضرر القطع العميق.

طرق التحسين: تغيير زاوية الانحراف الرئيسية ؛ تقوية الحافة تغيير مادة الشفرة.

5. الكراك الساخن.

التحسينات: الاستخدام الصحيح لسائل التبريد ؛ تقليل سرعة القطع تقليل العلف استخدام شفرات مغلفة.

6. تراكم الخردة.

التحسين: زيادة سرعة القطع ؛ زيادة العلف استخدم شفرة مغلفة أو شفرة سيرميت ؛ استخدام المبرد اجعل الحافة أكثر حدة.

7. ارتداء حفرة الهلال.

تحسينات: تقليل سرعة القطع ؛ تقليل العلف استخدام شفرات مغلفة أو شفرات سيرميت ؛ استخدم المبرد.

8. الكسر.

التحسين: استخدام مواد أكثر صلابة أو أخدود ؛ تقليل العلف تقليل عمق القطع تحقق من صلابة نظام العملية.

ملاحظة: عندما يصل تآكل الجناح إلى 0.7 مم ، يجب استبدال حافة الشفرة ؛ الحد الأقصى للتآكل 0.04 مم في التشطيب.