PVD和CVD目前是工具和模具表面处理的常用处理方法。 CVD基于化学气相沉积,而PVD基于物理气相沉积,由于它们在原理上的差异,导致它们的最终涂层。层结果也不同,对应用程序的重视程度不同。

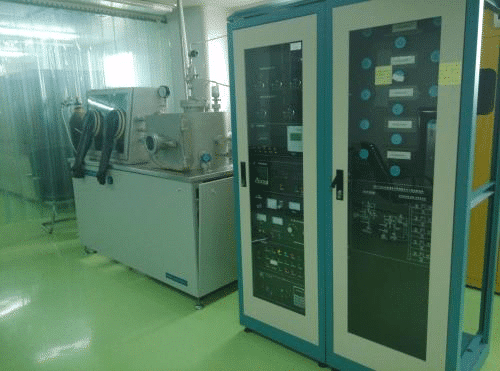

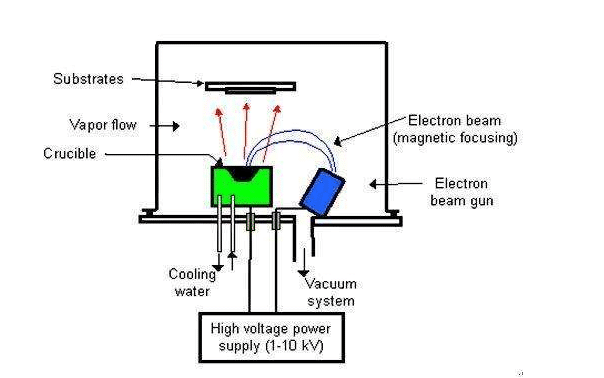

PVD(物理气相沉积)是一种低电压和高电流电弧放电技术,它在真空条件下蒸发金属靶并使汽化物质和气体电离。在产品表面上形成10um超硬膜。新技术表面处理领域的尖端技术。这种超硬PVD涂层薄膜银器在真空密封室中形成薄膜,因此几乎不污染环境。 PVD可以很容易地获得具有高硬度和高耐磨性的陶瓷涂层和复合涂层,这是其他方法难以获得的。它可以应用于工具模具零件,使寿命延长,实现低成本和高利润。

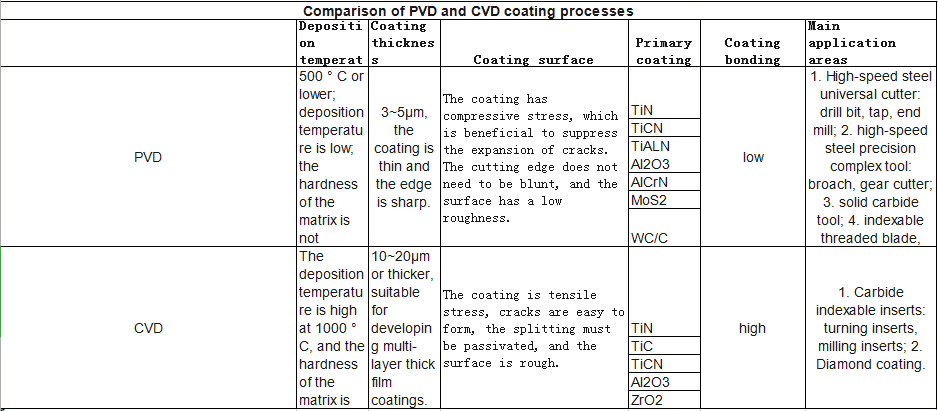

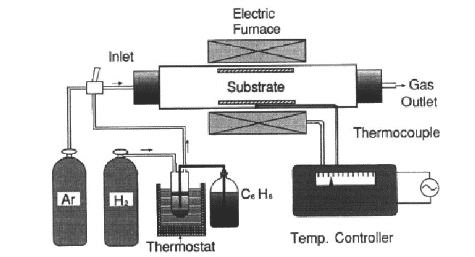

PVD比CVD薄,CVD涂层厚度为10~20μm,PVD涂层厚度仅为3~5μm。 PVD的加工温度约为500℃,而CVD炉内的温度为800~1000℃。可以看出,由于高温,CVD对待处理材料具有耐高温性要求。除了主流切削材料中的硬质合金只能承受如此高的温度外,我们在CVD处理过的工具上几乎看不到硬质合金以外的任何东西。

另外,CVD涂层由于其厚的厚度而具有相对高的加工温度,并且在冷却期间在表面上容易产生拉应力以形成细裂纹。这些裂缝在外部冲击(例如:铣削)下容易扩散,并且一旦涂层延伸穿过整个涂层,涂层就剥落,从而剥夺了工具基底的涂层保护。因此,CVD涂覆工具用于大量车削刀片,因为切削力在整个切削过程中是均匀和连续的。此时,CVD涂层由厚度的耐磨性反映。很明显。

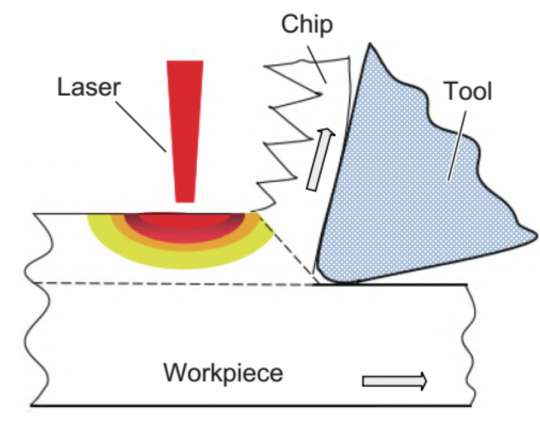

相比之下,以铣削为代表的断续切削。在切割过程中,切割边缘的连续切割会影响涂层和工具表面。 PVD的较低加工温度(约500℃)使其在冷却过程中形成压缩应力而不是拉伸应力,从而产生防止裂纹形成和膨胀的效果。此外,由于PVD涂层的厚度薄,刀片的几何形状没有太大变化,这可以在很大程度上保持刀片的锋利度并减少切削力和切削热。总之,可以看出PVD更适合间歇铣削和几乎所有的整体工具。

公平地说,CVD具有优于传统PVD技术的优势,传统PVD技术难以赶上PVD,PVD是最常用的CVD涂层材料Al2O3。 Al 2 O 3具有非常好的物理和化学稳定性,坚硬且耐磨,并且成本极低,但是由于制造工艺在普通PVD上难以实现。当然,由于PVD的许多其他优点,并且由于其近年来在涂料中的不断膨胀,其性能在越来越多的方面逐渐优于CVD。它目前在世界刀具市场的市场份额已经从十年前的20%逐渐增加到30%,现在已超过50%。