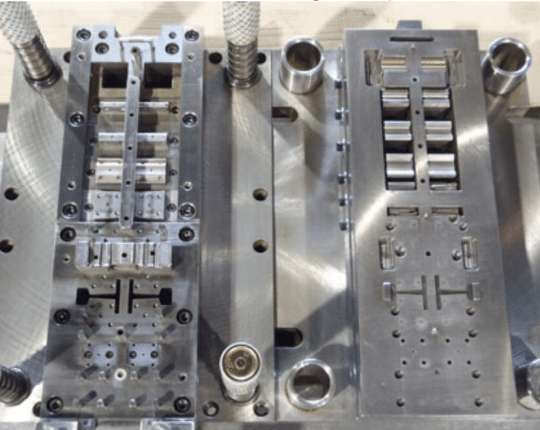

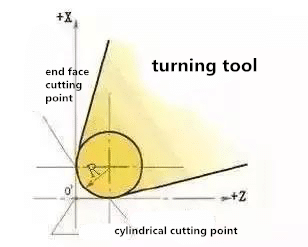

Wie in der Abbildung unten gezeigt, wird der Eckenradius durch die gekreuzte Linie der Hauptschneidkante und der Seitenschneidkante gebildet, was auch als Kantenradius bezeichnet wird.

Um beim Schneidprozess die Festigkeit der Werkzeugspitze zu verbessern und die Oberflächenrauheit der Maschine zu verringern, ist an der Werkzeugnase normalerweise eine kreisbogenförmige Übergangskante vorhanden. Außerdem haben nicht nachgeschliffene Klingen im Allgemeinen einen Bogen als Übergang mit einem bestimmten Radius. Auch wenn die Wendespitze ausschließlich geschärft ist, weist sie dennoch eine gewisse bogenförmige Fase auf. An keiner Wendespitze gibt es eine absolute Kurve.

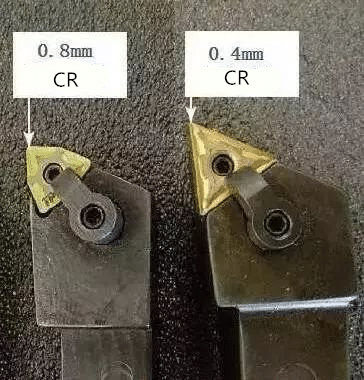

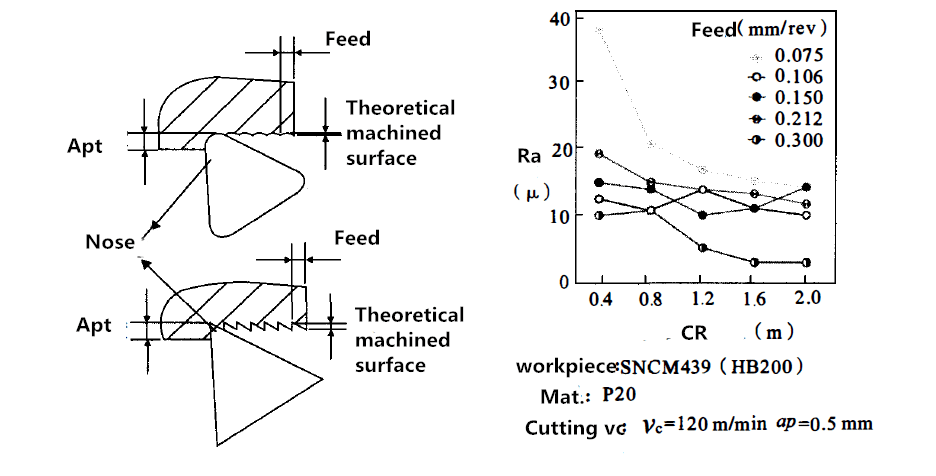

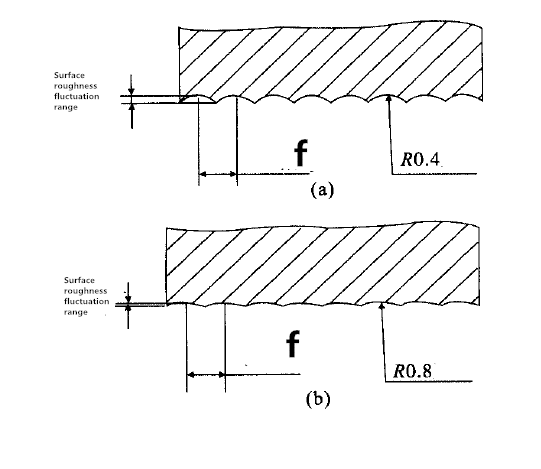

Durch den Vergleich in Abbildung 1 ist ersichtlich, dass der Radius des Schneidenradius und der Vorschub pro Umdrehung den größten Einfluss auf die Oberflächenrauheit des Werkstücks haben. Um die theoretischen Anforderungen an die Oberflächenrauheit zu erreichen, müssen der Schneidenradius und die Vorschubgeschwindigkeit korrekt sein muss ausgewählt werden. Die folgende Abbildung ist eine Referenztabelle der Beziehung zwischen den Werten dieser drei Elemente. Im Allgemeinen ist der Eckenradius der Werkzeugspitze für den drei- bis vierfachen Vorschub geeignet.

| f | Ra | |||||

| r | 0.4 | 0.8 | 1.2 | 1.6 | 2.0 | |

| 1.6 | 0.07 | 0.1 | 0.12 | 0.14 | 0.16 | |

| 3.2 | 0.1 | 0.14 | 0.18 | 0.2 | 0.23 | |

| 6.3 | 0.14 | 0.2 | 0.25 | 0.28 | 0.32 | |

| 12.5 | 0.2 | 0.28 | 0.35 | 0.4 | 0.45 | |

| 25 | 0.28 | 0.4 | 0.49 | 0.56 | 0.63 |

r Eckenradius mm

f max. Vorschub pro Rot. Mm

Ra Rauheit μm

Für die Auswahl des Schneidenradius und des Vorschubs pro Umdrehung kann dieser auch nach der theoretischen Summenformel (1) ermittelt werden.

Ra=f2/r*125

Worin:

Ra (μm) – Oberflächenrauheit;

f(mm/rev) – Vorschub pro Umdrehung;

r (mm) – der Radius des Werkzeugspitzenbogens;

125 – konstant.

Indem wir den eingestellten Wert des Radius des Werkzeugschneidenradius und den Vorschubbetrag (1) ersetzen, können wir auch die theoretische Oberflächenrauheit und Oberflächenrauheit berechnen.

Beispiel: Der Radius des Schneidenbogens beträgt 0,8 mm und die Vorschubgeschwindigkeit beträgt

0,2 mm/U, wobei die theoretische Oberflächenrauheit durch Formel (1) ersetzt wird.

Ra=0,22/0,8*125=6,25μm

Die theoretische Oberflächenrauheit beträgt: 6,25 μm

Es ist zu beachten, dass bei einem zu großen Radius aufgrund des übermäßigen Kontakts zwischen Werkzeug und Werkstück Vibrationen auftreten. Ist der Radius hingegen zu klein, wird die Spitze schwach und verschleißt schnell. Muss häufig nachgeschärft werden. Daher beträgt der Kehlradius im Allgemeinen 0,3 bis 0,4 mm.

Kompensation des Kegelradius (Kantenradius).

Bei der Bearbeitung von CNC-Drehmaschinen ist es notwendig, den Eckenradius auszugleichen.

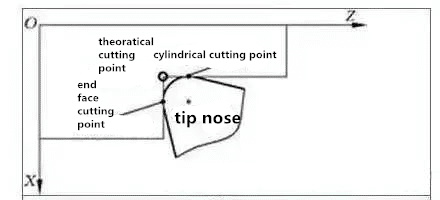

Beim Programmieren wird die Werkzeugspitze meist als Spitze betrachtet, in der Praxis gibt es jedoch eine abgerundete Ecke. Wenn die Oberfläche, wie die Endfläche, der Außendurchmesser, der Innendurchmesser und dergleichen, die parallel oder senkrecht zur Achse ist, von einem Programm verarbeitet wird, das entsprechend dem theoretischen Spitzenpunkt programmiert wird, tritt kein Fehler auf.

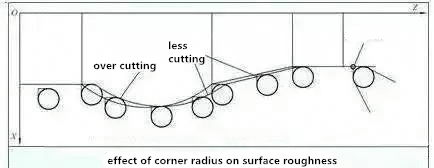

Bei der eigentlichen Bearbeitung kommt es jedoch zu Überschnitten und Mehrfachschnitten. Wir werden die folgenden zwei Situationen besprechen:

- Drehende Stirnfläche und innere und äußere zylindrische Flächen

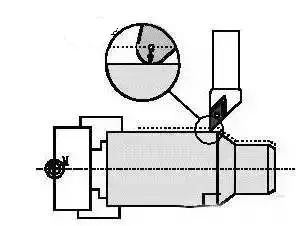

Die folgende Abbildung zeigt die Spitze eines Kreisbogens und seine Ausrichtung. Der Werkzeugspitzenpunkt, der für die Programmierung und Werkzeugeinstellung verwendet wird, ist der ideale Werkzeugspitzenpunkt. Aufgrund des Vorhandenseins des Schneidenbogens ist der eigentliche Schnittpunkt der Tangentenpunkt des Werkzeugschneidenbogens und der Schnittfläche. Beim Drehen der Stirnfläche ist der tatsächliche Schnittpunkt des Werkzeugspitzenbogens derselbe wie die Z-Koordinate des idealen Werkzeugspitzenpunkts; Wenn die äußeren und inneren Löcher des Autos verwendet werden, sind der X-Koordinatenwert des tatsächlichen Schneidpunkts und der ideale Werkzeugspitzenpunkt gleich. Daher ist es nicht erforderlich, beim Drehen der Stirnfläche und der inneren und äußeren zylindrischen Flächen eine Schneidenradiuskompensation durchzuführen.

2) Drehen der Kegelfläche und der Bogenfläche bei der Bearbeitung der Kegelfläche und der Bogenfläche

Wenn die Bearbeitungsbahn nicht parallel zur Maschinenachse verläuft, kommt es zu einer Positionsabweichung zwischen dem tatsächlichen Schnittpunkt und dem idealen Werkzeugspitzenpunkt in X- und Z-Koordinatenrichtung. Der Einfluss des Schneidenradius auf die Bearbeitungsgenauigkeit ist in der folgenden Abbildung dargestellt. Bei Programmierung mit einem idealen Werkzeugspitzenpunkt kommt es zu weniger Schnitten oder Überschneiden, was zu Bearbeitungsfehlern führt. Je größer der Radius des Schneidenbogens ist, desto größer ist der Bearbeitungsfehler.

Bei der eigentlichen Bearbeitung des Drehmeißels ist die Werkzeugspitze aufgrund des Prozesses oder anderer Anforderungen oft kein idealer Punkt, sondern ein Kreisbogen. Bei der Bearbeitung von Zylinder- und Endflächenkonturen parallel zur Koordinatenachse hat der Werkzeugschneidenbogen keinen Einfluss auf dessen Größe und Form. Bei der Bearbeitung von Konturen ohne Koordinatenrichtung wie Kegeln und Bögen liegt der Schneidpunkt des Werkzeugs jedoch am Werkzeugschneidenbogen. Ändert er sich nach oben, führt der Bogen der Werkzeugspitze zu Maß- und Formfehlern, was zu weniger oder mehr Schnitten führt. Diese Art von Bearbeitungsfehler, der durch die Werkzeugspitze verursacht wird, ist kein idealer Punkt, sondern ein Kreisbogen, der durch die Werkzeugschneidenradius-Kompensationsfunktion beseitigt werden kann.