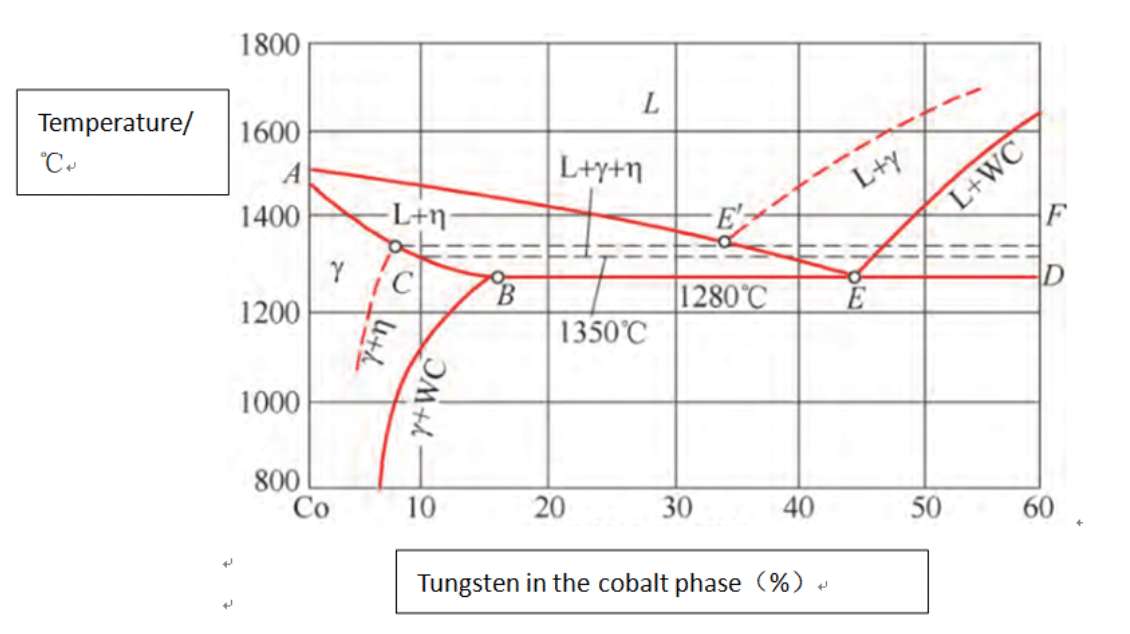

Цементированный карбид (твердый металл) - это общий термин для сплавов, состоящих из карбидов, нитридов, боридов или силицидов металлов с высокой температурой плавления (W, Mo, Ti, V, Ta и т. Д.). Разделены на две основные категории: литье и спекание. Литой сплав имеет высокую хрупкость и низкую ударную вязкость и имеет небольшую практическую ценность применения. Широко используются спеченные сплавы, которые обычно спекаются из порошка карбида вольфрама или карбида титана и кобальта и имеют высокую твердость, износостойкость и твердость в горячем состоянии. В основном используется для производства высокоскоростной резки и обработки твердых материалов, в последние годы также увеличивается использование карбида в литейной промышленности, поэтому имеет практическое значение обсуждение и изучение термической обработки твердых сплавов. Особенности цементированного карбида Карбид изготавливается методом порошковой металлургии из твердого соединения тугоплавкого металла и фазы связывания металла. Обычно используемые твердые соединения представляют собой карбиды. В качестве твердого сплава для режущих инструментов, обычно используемых WC, TiC, TaC, NbC и др., Связующим является Co, и прочность цементированного карбида в основном зависит от содержания Co. Поскольку карбид в цементированном карбиде имеет высокая температура плавления (например, температура плавления 3140 ° C для Ti C), высокая твердость (например, твердость 3200 HV для TiC), хорошая химическая стабильность и хорошая термическая стабильность, твердость и износостойкость из них высоки. Секс и химическая стабильность намного выше, чем у быстрорежущих инструментальных сталей. Обычно используемой твердой фазой из цементированного карбида является в основном WC, который имеет хорошую износостойкость. Хотя некоторые карбиды имеют твердость, аналогичную WC, они не обладают такой же износостойкостью. WC имеет более высокий предел текучести (6000 МПа), поэтому он более устойчив к пластической деформации. Теплопроводность туалета также хорошая, и теплопроводность является важным показателем производительности инструмента. WC имеет более низкий коэффициент теплового расширения, около 1/3 от коэффициента теплового расширения стали; его модуль упругости в 3 раза больше, чем у стали, и его прочность на сжатие также выше, чем у стали. Кроме того, WC обладает хорошей устойчивостью к коррозии и окислению при комнатной температуре, хорошим электрическим сопротивлением и высокой прочностью на изгиб. Фиг.1. Диаграмма квазиравновесия сплава WC-Co2. Термическая обработка и организация сплавов. Изучено на фазах связывания сплавов WC-Co с различными соотношениями C / W от 5% до 35% WC. Сделаны следующие выводы: γ-фазы или (γ + WC) фазы образуются в сплаве при медленном охлаждении; Когда есть (γ + η) фазы появляются. Однако, поскольку фаза (γ + η) является нестабильной, фаза (γ + η) после отжига трансформируется в стабильную (γ + WC) фазу. По результатам испытаний построена квазиравновесная фазовая диаграмма, показанная на рис. 1 (сплошная линия - фазовая диаграмма устойчивой системы, а пунктирная линия - локальная фазовая диаграмма, иллюстрирующая η-характеристики квазистабильного фаза). Отжиг (медленное охлаждение) типичного цементированного карбида зависит главным образом от содержания углерода: когда C / W> 1, свободный углерод осаждается на границе раздела фаз WC-Co; когда C / W <1, микроструктура сплава имеет В обоих случаях: один находится в трехфазной области (WC + γ + η). Это неизбежно, что η-фаза появляется после медленного охлаждения сплава. Если в цементной фазе существует такое большое количество η-фазы, появляются разветвленные кристаллические зерна, а мелкие зерна распределены неравномерно; если имеется большое зерно η-фазы, то зерна отделяются на большое расстояние, поэтому есть информация, что η-фаза более высоких температур начала формироваться. В другом случае, когда сплав находится в двухфазной (WC + γ) области, сплав W будет выделяться в виде Co3W из фазы связывания после отжига низкоуглеродистого сплава. Процесс реакции может быть выражен следующей формулой. Co Гранецентрированная кубическая → Co Гранецентрированная кубическая + Co3W Таким образом, этот низкоуглеродистый двухфазный сплав WC-Co будет преобразован в трехфазную (WC + γ + CoW) структуру после отжига. На рис. 2 приведены кривые растворения W для двухфазных сплавов WC-Co при различных температурах отжига. Кривая представляет собой кривую критической температуры для двухфазных сплавов, преобразованных в трехфазные (WC + γ + CoW) сплавы: выше температуры кривой отжиг приводит к двухфазному микроструктурному сплаву; отжиг при температурах ниже кривой дает трехфазную структуру, содержащую Co3W.3. Влияние процесса термообработки на механические свойства твердосплавного сплава (1) Влияние на прочность Поскольку WC имеет различную растворимость в твердом теле при различных температурах в Со, это обеспечивает возможность осаждения в твердом состоянии связующей фазы путем температурного гашения твердого раствора и последующего старения. Тушение может ингибировать осаждение WC и гомотропный переход Co (плотный гексагональный Co, кубический Co-ориентированный куб). Сообщалось, что после закалки прочность сплава, содержащего 40% кобальта, можно увеличить примерно на 10%, но после закалки прочность сплава, содержащего 10% кобальта, уменьшится. Учитывая, что количество кобальта, содержащегося в цементированных карбидах, обычно используемых в технике, обычно составляет от 10 до 37%, влияние термической обработки на прочность сплава очень мало. Поэтому кто-то осмелился утверждать, что закалка не является способом повышения прочности сплавов W-Co. Отжиг также вызывает снижение прочности сплава, как показано в таблицах 1 и 3. Свойства карбида вольфрама меняются в зависимости от количества содержащегося в нем Со и толщины зерен, как показано на рис. 2 Кривая растворимости твердого вольфрама в двухфазном сплаве WC-10% Co. Фиг.3 Влияние отжига при 800 ° C на прочность на изгиб WC-10% Co. Таблица 1 Влияние отжига при 650 ° C на прочность на изгиб WC -11% Co-сплава (2) Влияние на твердость При старении сплава WC-Co Co3WCX и Co3WCX осаждаются в фазе плотной ткани, поэтому твердость сплава будет увеличиваться, но твердость сплава будет уменьшаться, когда он впоследствии преобразуется в Co3W. Данные испытаний H.Jonsson показаны на рис. 5 и рис. 6. Хотя наличие Co3WCX после термической обработки немного улучшает твердость сплава, учитывая более длительное время термообработки и снижение прочности на изгиб, считается, что осадки фазы Co3WCX для диспергирования и затвердевания фазы связующего не является эффективным методом для разработки новых марок. Другой способ должен быть найден. (3) Типичная термическая обработка цементированного карбида показана в Таблице 2. В Таблице 2 типичный процесс термической обработки твердого сплава. Рисунок 4 Свойства цементированного карбида WC варьируются в зависимости от количества Co и размера зерна. 5 Соотношение между твердостью и временем старения фазы связующего из сплава WC-Co. 6 Соотношение между твердостью и временем старения сплава WC-Co4. Покрытие из твердого сплава. Чтобы дополнительно улучшить износостойкость твердого сплава, твердый материал, такой как TiC или TiN, может осаждаться из паровой фазы на его поверхности. Материал покрытия должен отвечать следующим требованиям: 1 он должен иметь высокую твердость при низкой температуре и высокой температуре. 2 иметь хорошую химическую стабильность. 3 должен иметь проницаемость и отсутствие отверстия для воздуха. 4. Материал, подлежащий обработке, должен иметь низкий коэффициент трения. 5 Надежно соединиться с корпусом инструмента. 6 Это экономично и легко в производстве. В современном мире цементированный карбид также является основным материалом режущих инструментов. Он также расширяет свою область применения в пресс-формах, измерительных инструментах и других областях. Подводя итог, можно сказать, что он в основном используется в следующих аспектах: 1 Токарная обработка в непрерывном режиме. 2 Токарная обработка с небольшим изменением глубины ножа. низкая интенсивность.4 Высокоскоростное торцевое фрезерование из стали или серого чугуна. Преимущества покрытого цементированного карбида многочисленны и сводятся к следующему: 1 Хорошая универсальность. 2 может повысить точность поверхности резки заготовки. 3 Скорость резания значительно увеличивается при том же сроке службы инструмента.4 При той же скорости резания срок службы инструмента может быть увеличен. (1) Материал покрытия Большинство иностранных производителей используют покрытие TiC для покрытых пластин, а затем покрытие TiN. Композиционное покрытие TiC-TiN и покрытие из твердого раствора Ti (C • N) постепенно увеличивалось. В последние годы также было разработано много новых композиционных покрытий. В настоящее время TiC является идеальным материалом для покрытий, его преимуществами являются высокая температура, высокая прочность, хорошая стойкость к окислению и износостойкость кратера; его недостаток в том, что коэффициент теплового расширения и корпуса больше, а боковая износостойкость плохая. По сравнению с покрытием TiC покрытие TiN обладает следующими преимуществами: лезвие с покрытием имеет низкую склонность к образованию кратера при резке, а его коэффициент теплового расширения близок к коэффициенту подложки и имеет низкую чувствительность к тепловому удару. и вряд ли образует опухоль. Анти-боковой износ хорош, и его легко хранить и контролировать. Недостатком является то, что адгезия к подложке менее тверда. Композитное покрытие TiC-TiN и покрытие из твердого раствора Ti (C • N) являются новыми покрытиями, разработанными в 1970-х годах и успешно применяемыми в производстве. Твердое покрытие композитного покрытия имеет многообещающее будущее. (2) Процесс нанесения покрытия Процесс и оборудование для Изготовление TiC покрытия для вкладышей в стране и за рубежом аналогично. Общей особенностью является то, что обработанные вставки из цементированного карбида помещаются в реакционную камеру осаждения, а затем Н2 используется в качестве носителя для введения TiCl4 и метана в реакционную камеру. Реакция осаждения. Температура реакции приблизительно контролируется на уровне около 1000 ° С. Метод нагрева почти всегда одинаковый высокочастотный индукционный нагрев, а давление осаждения в основном отрицательное. Хотя покрытие хорошего качества может быть нанесено при нормальном давлении, использование осаждения при отрицательном давлении является более эффективным, и покрытие является более однородным и плотным. Особенно, когда количество осаждающих лопаток велико, преимущества использования осаждения с отрицательным давлением особенно значительны. (3) Толщина покрытия Толщина покрытия TiC обычно составляет 5 ~ 8 мкм для вкладышей для покрытия, изготавливаемых дома и за рубежом. Толщина покрытия TiN находится в диапазоне 8 ~ 12 мкм. (4) На состав покрытия матрицы сильно влияет состав матрицы, матрица лезвий с покрытием должна отвечать следующим требованиям: 1 обладает хорошей ударной вязкостью и устойчивостью к пластической деформации. 2 имеет высокую твердость. 3 Его химический состав должен соответствовать материалу покрытия, а взаимная адгезия должна быть прочной. 4 не повреждается при высоких температурах осаждения. 5 Коэффициент расширения аналогичен коэффициенту материала покрытия. 6 имеет хорошую теплопроводность. При обработке стальных материалов следует выбирать сплавы WiC-TC-Co или WC-TiC-TaC-Co; при обработке чугуна или цветных металлов следует выбирать сплавы WC-Co. Разные материалы обработки, требования к покрытию из сплава матрицы также различны, а это означает, что покрытие также должно быть персонализированным, любой процесс термообработки не является панацеей, если только при определенных условиях, чтобы максимизировать их эффективность. Применение цементированного карбида в производстве инструментов и штампов (1) В области режущих инструментов цементированный карбид сохраняет отличные характеристики резки даже при высоких температурах, составляющих 800-1000 ° C. Он подходит для быстрой резки при высоких температурах и имеет практическое значение для повышения экономической эффективности. Поэтому оно постепенно заменяет быстрорежущие инструментальные стали. Сделай инструменты. В 2017 году он широко использовался не только в токарных станках, строгальных станках, сверлильных ножах, трех-лезвийных фрезах, высекальных и концевых фрезах, но и в постоянном продвижении интеллектуального производства и промышленного 4.0. Более широкий взгляд в будущее. Инструментальный материал, несомненно, представляет собой мир твердых сплавов. (2) В области литейных форм различные типы штампов для волочения и волочения проволоки в основном изготавливаются из цементированного карбида. В прогрессивной матрице для изготовления зубьев молнии используются твердые сплавы YG8 и YG15 для изготовления штампов большого диаметра и жестких штампов YG20C. Сплавы для многопозиционных прогрессивных штампов. Немагнитный режим обычно изготавливается из цементированного карбида YG15 и YG20. Срок службы вытяжной матрицы YG8 с имплантированными ионами азота увеличен более чем в два раза. Короче говоря, применение цементированного карбида в формах становится все более распространенным. Он также используется в измерительной и другой инструментальной промышленности и не будет подробно описан. ЗаключениеПосле соответствующей термической обработки твердого сплава, хотя она может немного улучшить твердость, но, принимая во внимание более длительное время термообработки и отрицательно сказывается на прочности на изгиб, поэтому термическая обработка должна иметь определенную степень специфичности. Поверхностное покрытие усиливает новый путь использования цементированного карбида, и подложка, материал, процесс и толщина покрытия также должны быть индивидуализированы.

Источник: Meeyou Carbide