İyi bilinen özellikler ve iplik frezeleme uygulamaları

Diş frezeleme özellikleri ve uygulamaları:

CNC tezgahlarının popülaritesi ile, iplik imalat teknolojisi makine imalatında giderek daha fazla kullanılmaktadır. İplik frezeleme, CNC tezgahlarının üç eksenli bir bağlantısıdır. İplik freze bıçağı helisel enterpolasyonlu freze için bir iplik oluşturmak üzere kullanılır. Takım her yatay düzlemde dairesel bir hareketle hareket eder ve bir perdeyi dikey düzlemde hareket ettirir. Diş açma, yüksek işleme verimliliği, yüksek diş kalitesi, iyi takım çok yönlülüğü ve iyi işlem güvenliği gibi birçok avantaja sahiptir. Hali hazırda birçok tipte diş frezeleme aracı bulunmaktadır. Bu makale, yedi genel iplik frezesini uygulama özelliklerinden, takım yapısından ve işleme teknolojisinden analiz eder.

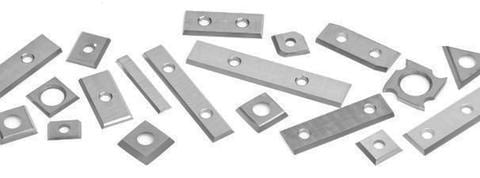

1. sıradan makine kelepçesi iplik freze

Makine-kelepçeli iplik frezeleri, frezelemede en yaygın ve en ucuz alettir. Konvansiyonel makine kenetleme kesicilere benzer yapıdadırlar ve tekrar kullanılabilir takım tutucular ve kolayca değiştirilebilir bıçaklardan oluşurlar. Konik ipliğin işlenmesi gerekiyorsa, konik ipliğin işlenmesi için özel mafsal ve bıçağı da kullanabilirsiniz. Bu bıçakta çok sayıda diş kesme dişi vardır. Takım, spiral hat boyunca haftada bir kez çok sayıda diş dişi işleyebilir. Beş adet 2mm iplik kesme dişine sahip bir frezeleme takımı, helezon boyunca bir döngü işleyerek, 10 mm iplik derinliğine sahip beş diş ipliği işleyebilir. İşleme verimliliğini daha da arttırmak için, çok bıçaklı bir makine tipi iplik frezeleme kesicisi seçilebilir.

Kesme kenarı sayısının arttırılmasıyla, besleme hızı önemli ölçüde arttırılabilir, ancak çevre boyunca dağıtılan kanatların her biri arasındaki radyal ve eksenel konumlandırma hataları diş açmanın doğruluğunu etkileyebilir. Çok bıçaklı makine diş freze bıçağının diş hassasiyeti karşılanmazsa, işleme için sadece bir bıçak takmayı da deneyebilirsiniz. Bir makine tipi diş frezeleme kesici seçerken, kesici çubuğun çapı ve uygun bıçak malzemesi işlenecek ipliğin çapına, derinliğine ve iş parçası malzemesine göre mümkün olduğunca seçilmelidir. Makine tipi diş freze bıçağının diş derinliği, takım tutucunun etkili kesme derinliği ile belirlenir. Bıçağın uzunluğu, şaftın etkin kesme derinliğinden daha az olduğu için, işlenmiş ipliğin derinliği bıçağın uzunluğundan daha büyük olduğunda tabakaya katlanmak gerekir.

2. sıradan ayrılmaz iplik freze

Entegre diş frezeleme kesicileri çoğunlukla katı karbür malzemelerden yapılır ve bazıları da kaplanır. Entegre diş frezeleme kesicisi, orta ve küçük çaplı dişlerin işlenmesi için kompakt ve uygundur. Aynı zamanda konik dişlerin işlenmesi için ayrılmaz bir diş freze bıçağına sahiptir. Bu aletler, özellikle sertliği yüksek malzemeleri işlerken kesme yükünü etkili bir şekilde azaltabilen ve işleme verimliliğini artırabilen spiral yivli entegre diş frezeleme kesicisine sahiptir. İntegral iplik frezeleme kesicisinin kesici kenarı dişli dişlerle kaplanmıştır ve iplik ipliğinin tamamı spiral hat boyunca bir ipliğin işlenmesiyle tamamlanabilir. Bir takım tezgahı gibi katmanlanmasına gerek yoktur, bu nedenle işleme verimliliği yüksektir, ancak fiyat nispeten pahalıdır.

Pah fonksiyonu ile 3.Overall iplik freze kesici

Pahlama yapısına sahip olan genel diş frezeleme kesicisi, geleneksel bir yekpare iplik freze kesicisine benzer, ancak kesme kenarının kökünde özel bir pahlama kenarı ile, iplik uç pahı işlenirken işlenebilir. Pah kırmanın üç yolu vardır. Takım çapı yeterince büyük olduğunda, pah kırma bıçağı doğrudan pah kırmak için kullanılabilir. Bu yöntem iç dişli delik oluklarının işlenmesiyle sınırlıdır. Takım çapı küçük olduğunda, pah bıçağı, pahın dairesel hareketlerle işlenmesi için kullanılabilir. Bununla birlikte, kesme kenarının pah kırma kenarı kullanılarak pah kırma işlemi yapıldığında, girişimi önlemek için kesici ipliğin kesme kısmı ile iplik arasında belirli bir boşluk olması gerektiği belirtilmelidir. İşlemenin diş derinliği, takımın etkin kesme uzunluğundan azsa, takım pah kırma işlevini başaramaz, bu nedenle takım etkili kesme uzunluğu ve diş derinliği ile eşleşecek şekilde seçilmelidir.

4. dişli delme ve freze

Diş açma ve frezeleme kesicisi katı karbürden yapılmıştır ve orta ve küçük çaplı iç dişler için yüksek verimli bir işleme aletidir. İplik delme kesicisi, alt deliğin, delik pahlarının ve iç diş işlemenin bir kerede delinmesini tamamlayarak kullanılan alet sayısını azaltır. Bununla birlikte, bu tür bir aracın dezavantajı, zayıf çok yönlülüğü ve yüksek fiyatıdır. Alet, kafanın delinmiş bir kısmı, ortasındaki bir dişli kısım ve kesme kenarının kökünde yivli bir bıçaktan oluşur. Delinmiş kısmın çapı, aletin işleyebileceği dişin alt çapıdır. Delinmiş parçanın çapının sınırlandırılmasından dolayı, bir diş açma ve freze bıçağı sadece bir iç diş dişi işleyebilir. Bir diş açma ve freze bıçağı seçerken, sadece işlenecek dişli delik boyutu değil, aynı zamanda takımın etkin işleme uzunluğu ve işlenen deliğin derinliği dikkate alınmalıdır. Aksi takdirde, pah kırma işlevi gerçekleştirilemez.

5. diş burgu freze kesici

Dişli burgu frezeleri ayrıca verimli iç diş açma için sert karbür takımlardır. Aynı anda alt delikleri ve dişleri işlemek için de kullanılabilirler. Takım ucu, bir frezeye benzer bir kesici kenara sahiptir. Dişin spiral açısı büyük olmadığı için, takım helisel hareket işleme dişini oluştururken, uç kesme kenarı önce alt deliği işlemek için iş parçası malzemesini keser ve daha sonra diş takımın arkasından işlenir. Bazı dişli burgu frezeleme kesicileri aynı zamanda deliklerin pah kırılmasını sağlayan yivli kenarlara da sahiptir. Takım, yüksek işleme verimliliğine sahiptir ve diş açma ve freze bıçağından daha çok yönlüdür. Aletin iç diş çapı d ila 2d arasında işlenebilir (d, kesici gövdenin çapıdır).

6. freze derin iplik kesici

Öğütülmüş derin diş kesici tek diş dişi freze bıçağıdır. Genel bir diş frezeleme kesicisinin çoğulluğu vardır

kesici kenardaki dişli dişlerin takımı, takımın iş parçası ile geniş bir temas alanına sahiptir ve kesme kuvveti de büyüktür ve takımın iç dişi işlerken dişli delikten daha küçük olması gerekir. Kesici gövdesinin çapının sınırlandırılmasından dolayı, takımın sertliği etkilenir ve takım, dişi frezelerken tek taraflı olarak gerilir. Derin iplik frezelendiğinde, bıçak olgusu kolayca ortaya çıkar ve iplik işleme doğruluğu etkilenir. Bu nedenle, genel diş frezeleme kesicisinin etkili kesme derinliği, gövdenin çapının yaklaşık 2 katıdır. Tek dişli derin dişli aletlerin kullanılması, yukarıdaki eksikliklerin üstesinden daha iyi gelebilir. Azalan kesme kuvveti nedeniyle, diş işleme derinliği büyük ölçüde arttırılabilir ve takımın etkili kesme derinliği kesici gövdesinin çapının 3 ila 4 katına ulaşabilir.

7. dişli freze sistemi

Genellik ve yüksek verimlilik, diş frezeleme kesicilerinde belirgin bir çelişkidir. Kompozit fonksiyonlara sahip bazı takımlar yüksek işleme verimliliğine sahiptir, ancak çok yönlülüğün düşük olmasına rağmen, çok yönlü takım verimliliği genellikle yüksek değildir. Bu sorunu çözmek için, birçok takım üreticisi modüler dişli freze takım sistemleri geliştirmiştir. Alet genel olarak bir şaft, sıkıcı bir pah kırma kenarı ve üniversal bir diş frezeleme kesicisinden oluşur. İşleme gereksinimlerine göre farklı tiplerde pah kırma kenarları ve diş frezeleme kesicileri seçilebilir. Bu takım sistemi çok yönlülüğe ve yüksek işleme verimliliğine sahiptir, ancak takım maliyeti yüksektir.

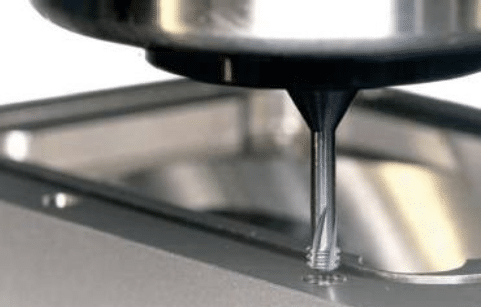

Yukarıdakiler, birkaç ortak diş frezeleme aletinin fonksiyonlarını ve özelliklerini gösterir. Dişli frezelemede soğutma da önemlidir ve

iç soğutmalı makineler ve aletler kullanmanız önerilir. Takım yüksek bir hızda döndüğünde, dış soğutucu santrifüj kuvveti tarafından kolayca verilmez. Aletin mükemmel soğutulmasına ek olarak, kör delik dişi talaş kaldırmayı kolaylaştırmak için kullanıldığında, iç soğutma yöntemi daha önemlidir. Küçük çaplı içten dişli deliği işlerken, daha yüksek bir iç soğutma basıncı gereklidir. Talaş kaldırma işleminin pürüzsüz olduğundan emin olun. Ek olarak, diş frezeleme takımlarını seçerken, üretim partisi, vida deliği sayısı, iş parçası malzemesi, diş hassasiyeti, boyut özellikleri ve diğer faktörler ve kapsamlı takım seçimi gibi özel işlem gereksinimlerini de göz önünde bulundurmalıyız.