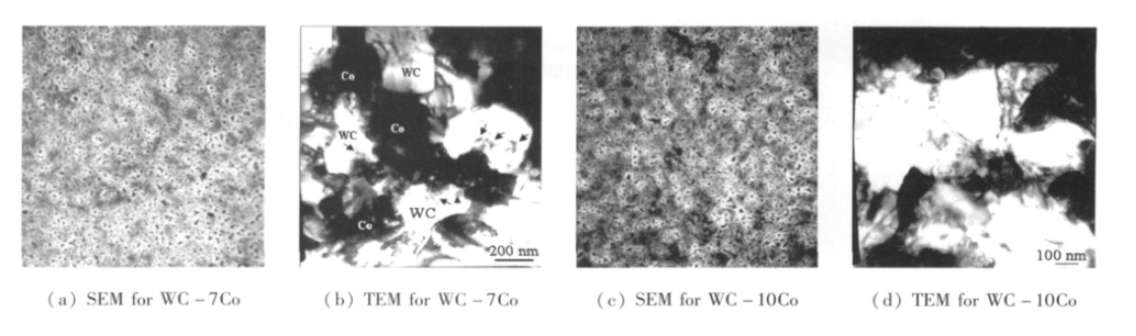

Özet: Nano / ultra ince WC - Co çimentolu karbürlerin hazırlanmasında iki önemli faktör, yüksek kaliteli nano / ultra ince WC - Co kompozit tozların hazırlanması-Havalandırılması ve sinterleme sırasında tane büyümesinin kontrolüdür. Son yıllarda yurtiçi ve yurtdışındaki araştırmalar, nano / ultra ince WC - Co kompozit toz hazırlama yöntemleri ve nano / ultra ince WC - Co semente karbür sinit-halka teknolojileri üzerine kapsamlı bir şekilde incelenmiştir. Ek olarak, gelişme umutları ve nano / ultra ince WC - Co çimentolu karbürlerin gelecekteki araştırma odağı da tartışılmaktadır. Anahtar kelimeler: çimentolu karbür, nano / ultra ince kristal; WC - Co kompozit toz; Karbür, sert faz ve bağ metal (esas olarak Fe anlamına gelir) olarak refrakter metal sert bir bileşiktir (temel olarak WC, TiC, TaC, NbC, VC, Cr3C2, Mo2C, vb. Anlamına gelir). , Co, Ni Etc.) Bağlayıcı faz için toz metalurjisi tarafından hazırlanan bir alaşım malzemesidir. Yüksek hız çeliği, elmas, seramik ve diğer malzemelerle karşılaştırıldığında semente karbür yalnızca iyi bir kuvvete sahip değildir, aynı zamanda mükemmel tokluğa da sahiptir. En yaygın kullanılan araç malzemelerinden biridir ve Çin'in sanayi üretimini ve ulusal ekonomik gelişimini desteklemekte rol oynamaktadır. Belirleyici bir rol. Nano / ultra ince taneli karbürler (alaşımdaki ortalama WC tane büyüklüğü 0.1 ila 0.6 um olduğunda), geleneksel çimentolu karbürlerdeki sertlik ve tokluk arasındaki tutarsızlıkların yanı sıra daha fazla kırılganlık ve işlem yumuşatma etkin bir şekilde üstesinden gelebilir. Sorun, yüksek sertlik ve tokluk özelliğinin iki kat yüksek bir özelliğine sahip olmasıdır. Artık entegre devre kartlarını işlemek için mikro matkaplar, nokta vuruşlu yazıcı baskı iğneleri, genel delik işleme aletleri ve freze bıçakları gibi bir dizi üst düzey karbür ürünü geliştirmiştir. Diş matkapları ve hassas kalıplar vb. havacılık, hassas işleme, elektronik endüstrisi, hassas imalat ve diğer alanlarda yaygın olarak kullanılmaktadır. Semente karbür üretimi için toz metalurjisi yöntemi benimsendiğinden, adımlar toz hazırlama, presleme ve sinterlemeyi içerir. Bu nedenle, nano / ultra ince taneli WC-Co çimentolu karbürlerin hazırlanmasında iki önemli faktör yüksek kaliteli nano / ultra ince kristal tozlarıdır. Hazırlama ve sinterleme sırasında tane büyümesinin kontrolü. Bu yazıda, nano / ultra ince WC-Co kompozit tozların ve nano / ultra ince taneli karbürlerin sinterleme tekniklerinin sentezi son yıllarda gözden geçirilmiş ve gözden geçirilmiştir. 1 nano / ultra ince WC-Co kompozit tozun hazırlanmasında kullanılan yöntem WC- Ko-kompozit tozları aşağıdaki gibidir: 1) W3 elde etmek için W03 700-900 ° C sıcaklık aralığında hidrojen indirgemesi ile elde edilir; 2) W tozu ve C tozu 1400 ila 1 600 ° C sıcaklık aralığında karıştırılır. WC tozu elde etmek için kömürleşmiş; 3) WC tozu ve Co tozu karıştırılarak WC-Co kompozit toz elde edildi. Geleneksel işlem yöntemi nano / ultra ince WC-Co kompozit tozların hazırlanması için ideal bir yöntem değildir ve birçok dezavantaj vardır. Her şeyden önce, W ve C tozlarının yüksek karbonlaşma sıcaklığı tozların tane büyümesine kolayca neden olabilir ve parçacık büyüklüğü dağılımının homojenliğini etkileyebilir. İkincisi, geleneksel süreçte tozların kalitesini etkileyen birçok faktör vardır ve toz özelliklerini kontrol etmek zordur. Son olarak, geleneksel yöntemler Uzun proses akışı ve üretim döngüsü, yüksek üretim maliyetleri. Neredeyse 20 yıllık bir gelişmeden sonra, dünyadaki araştırmacıların aralıksız çabaları altında birçok yeni nano / ultra ince WC-Co kompozit toz hazırlama yöntemi geliştirilmiştir. İki ana kategoriye ayrılabilir: yukarıdan aşağıya ve kendi kendine aşağıdan yukarıya yaklaşım. Aşağıdan yukarıya yöntemi, esas olarak çözelti yöntemini (sol-jel yöntemi, birlikte çökeltme yöntemini, püskürtmeli kurutma dönüştürme yöntemini) ve gaz-faz sentezini içeren mikroskobik atomik veya moleküler seviyeden nano / ultra ince kristalli tozların elde edilmesini ifade eder. . Kanun ve benzeri. Yukarıdan aşağıya yöntem, nano / ultra ince kristal tozlarının büyük parçacıklar gibi makroskopik bakış açılarından elde edilmesini ifade eder. Ana yöntemler, yüksek enerjili bilyalı frezelemeyi ve benzerlerini içerir. Şekil.1 Nanokristalin karbür WC-7Co ve WC-10Co1'in tane büyüklüğü. 1 Yüksek enerjili bilyalı frezeleme Geleneksel yüksek enerjili bilyalı frezeleme, hammadde tozlarının ve öğütme toplarının belirli bir oranda bilyeli öğütme tankına doldurulmasını ve tozların öğütme toplarının etkisiyle ekstrüzyona uğramaya zorlamak için bir inert gaz yerleştirilmesini içerir - soğuk kaynak - tane inceltme işlemi için ezilme işlemleri Nano / ultra ince WC-Co karma tozların hazırlanması. EL-ESKANDARANY MS, ham madde olarak W tozu (d <196) m) ve C tozu (d <45 μ m), bilyalı öğütme ortamı olarak çelik bilyalar kullanarak ve 10: 1 bilyalı malzeme oranında tam bilyalı öğütme elde eder. 120 saat boyunca. Nano WC tozu. Bununla birlikte, nano / ultra ince WC-Co kompozit tozunun üretilmesi için yüksek enerjili bilyalı öğütmenin kullanılması, uzun bilyalı öğütme süresinin dezavantajlarına, öğütmeden sonra tozu kirletmeye ve düşük iş verimliliğine sahiptir. Geleneksel yüksek enerjili bilyalı frezelemenin eksikliklerinin üstesinden gelmek için, karbür bilyeler genellikle tozların kirlenmesini azaltmak için öğütme bilyeleri olarak kullanılır. Aynı zamanda, Yüksek Enerji İkili Tahrikli Planet Değirmen, Mekanik-Kimyasal Sentez ve Entegre Mekanik ve Isıl Aktivasyon gibi bazı yeni yüksek enerjili bilyalı öğütme işlemleri de geliştirilmiştir. Yüksek enerjili çift tahrikli planet bilyalı değirmen temel olarak değirmen namlusunun dönüşünü ve devrini birleştirir ve bilyalı öğütme işlemi sırasında üretilen yerçekimi ivmesi alanı ile verimliliği arttırır. BUTLER BG ve diğ. 0.8 Wm WC ve WC-Co tozlarının partikül boyutunu sadece 10 saatte 10-20 nm'ye düşürmek için yüksek enerjili bir çift tahrikli planet bilyalı değirmen kullandı. Mekanik kimyasal sentez bilyalı öğütme işlemi sırasında kimyasal reaksiyonların verilmesini ifade eder, Böylece, öğütme süresini kısaltmak ve öğütme verimliliğini arttırmak. Mekanik kimyasal sentez esas olarak iki aşamaya ayrılır: ilk adım indirgeyici ajan olarak Mg ve Zn gibi aktif metallerin kullanılmasıdır ve karbon siyahı gibi karbon siyahı ve bazı karbon içeren organikler, öğütme tankına WO 3 ile birlikte eklenir. Bilyalı öğütme işlemi büyük miktarda enerji ürettiğinden, W03 ilk önce aktif metalle W oluşturmak üzere reaksiyona girer ve sonra C, nano-WC üretmek için W ile reaksiyona girer. İkinci adım, bilyalı öğütme tamamlandıktan sonra elde edilen tozu, saf nano WC tozu elde etmek için metal oksitleri çıkarmak üzere HC1 gibi asidik bir çözeltiye koymaktır. HO-SEINPUR A ve diğ. WO3, Zn ve C'yi bir bilyeli öğütme tankına koydu ve 36 saat boyunca öğütme işleminden sonra, ortaya çıkan toz, yaklaşık 20 nm'lik bir WC tozu elde etmek için 2 saat boyunca seyreltilmiş hidroklorik asit içine batırıldı. Mekanik ısıyla aktive olan sentez yöntemi, bilyalı öğütme işlemini indirgeme-karbonizasyon süreci ile birleştiren yeni bir yöntem. Temel özelliği, düşük karbonizasyon sıcaklığını azaltmak için yüksek enerjili bilyalı frezeleme tarafından üretilen yüksek oranda aktif yüzeyden tam olarak faydalanmak ve nano / Ultrafine WC-Co kompozit tozunu hazırlamaktır. SHAWLL ve benzeri 1: 2.4: 0 ile. 7 (mol oranı) 20 um'lik Tungsten oksit, grafit ve kobalt oksit, 6 saat yüksek enerjili bilyalı öğütme için bir bilyeli değirmen içine kondu ve daha sonra elde edilen toz, argon gazı altında 1 000 ° C'de indirgeme-karbonizasyon reaksiyonuna tabi tutuldu. kristal elde etmek için koruma. Tane büyüklüğü 80 ila 200 nm olan WC-Co kompozit toz. Song Xiaoyan'ın ekibi, geleneksel mekanik ısıyla aktive olan sentez yöntemini yeniden icat etti ve bilyalı öğütme ile elde edilen bileşik oksidi, nano / ultra ince WC-Co kompozit tozların yerinde indirgenmesi-karbonizasyon sentezi için doğrudan bir vakumlu fırına koydu. Hazırlanan tozun partikül büyüklüğü dağılımı ve bileşimi homojendi ve partikül büyüklüğü 70 ila 500 nm arasındaydı. 2 Yüzey aşındırma SEM nano-karbür ve normal semente karbür fotoğraflarını1. 2 çözelti yöntemi Çözelti yönteminde, çözünür tungsten tuzu, kobalt tuzu ve diğer ham maddeler, atom ya da molekül seviyesinde dağıtmak için bir çözeltiye ilave edilir ve bir prekürsör tozu, belirli bir yöntemle hazırlanır; ve sonra öncül toz kurutulur, indirgenir, karbonize edilir, vb. bir nanometre hazırlamak için. / Ultra ince taneli WC-Co kompozit toz. Solüsyon metodu ile elde edilen prekürsör tozunda, her faz homojen bir şekilde dağılır ve moleküler ve atomik seviyede bulunur ve etkili bir şekilde azaltma ve karbonlaşma sıcaklığını azaltabilen, hazırlama süresini kısaltan ve nanoyu lehimleyen yüksek bir kimyasal aktiviteye sahiptir. / çok ince kristal. WC-Co Kompozit Tozlarının Hazırlanması. Çözelti yöntemi, öncül toz elde etmek için farklı yöntemlere göre sol-jel yöntemine, birlikte çökeltme yöntemine ve spreyle kurutma dönüştürme yöntemine ayrılabilir. Sol-gel yöntemi, çözünebilir tuzların hidroliz edilmesi ve polikondensasyon işlemi ile aşamalı olarak bir viskoz kolloid prekürsör oluşturma ve daha sonra bir nano / ultra ince kristal kompozit toz elde etmek için kurutma ve sinterleme yöntemidir. HOLGATE MWR, çözeltinin pH değeri gibi sentez koşullarını kontrol ederek bir jel benzeri öncü elde etmek için ham madde olarak tungsten tuzu, kobalt tuzu ve çözünür organik karbon kullanır ve ardından kurutma yoluyla nano-WC-Co kompozit tozu elde eder, indirgeme ve karbonizasyon işlemleri.Tek çökeltme yöntemi, sıvı fazda tungsten tuzunun ve kobalt tuzunun birlikte çökeltilmesiyle iyi bir tungsten-kobalt kompozit öncü dispersiyonu hazırlamak ve daha sonra bir nano / ultra ince WC-Co kompozitini hazırlamaktır. indirgeme-karbonizasyon yoluyla toz. MAJH vs.% 66 W (kütle kesri, aşağıda aynı) tungsten tuzu içerir ve 14 içerir.% 42 Co kobalt tuzu, hammadde olarak kullanıldı ve tungsten / kobalt kompozit prekürsör tozu bir kimyasal kobalt tarafından hazırlandı. çökeltme yöntemini takiben H2'de azalma ve yaklaşık 50 nm / Ultrafine WC-Co kompozit toz partikül boyutuna sahip bir nanopartikül elde etmek için bir CO / C02 atmosferinde karbonizasyon izlenir. Püskürtmeli kurutma dönüştürme yönteminde, çözünür tungsten tuzu, kobalt tungsten-kobalt kompozit öncü tozu elde etmek için tuz vb. spreyle kurutulacak bir çözelti içinde eritilir ve daha sonra indirgeme ve karbonizasyon adımlarıyla nano-ölçekli bir WC-Co kompozit tozu elde edilir. Sprey dönüşüm yöntemi ilk önce Rutgers Üniversitesi tarafından önerildi ve kendine özgü işlemi üç adımdan oluşuyor: 1) Tek bir sulu çözelti elde etmek için çözünür tungsten tuzu ve kobalt tuzunu yüksek saflıkta suda çözün; 2) Sulu çözeltiyi püskürterek kurutun. Solvent içerisindeki çözünen, moleküler seviyede düzgün bir şekilde dağılmış olan bir öncül toz oluşturmak için hızlı bir şekilde kristalleştirilir; 3) Ön toz, H2 atmosferi altında azaltılır, akabinde bir CO / C02 atmosferi altında akışkanlaştırılmış bir yatakta karbonizasyon reaksiyonu izlenir. Bir nano / ultra ince WC-Co kompozit tozu elde edildi. Püskürterek kurutma teknolojisi ve akışkan yataklı ısıl işlem teknolojisi, endüstriyel üretim teknolojileri olduğundan, endüstriyel uygulama umutları olan bir teknolojidir. Yang Jiangao ekibi, geleneksel akışkan kurutma dönüşüm yöntemini bütünleştirdi ve yeniden tasarladı, karmaşık akışkan yatak ekipmanını bıraktı ve sabit bir yatağa geçti ve “iyon katmanı karışımı, hızlı yağış ve düşük sıcaklık sentezi ile kompozit tozlar için yeni bir hazırlama teknolojisi geliştirdi. ”. Ek olarak, nano / ultra ince WC-Co kompozit tozların hazırlama işlemine bir aşamalı yüksek aktivite yerinde karbon ve karbon ısıl reaksiyon yöntemi uygulanmıştır. Düzgün dağılmış yüksek aktivite yerinde karbon, reaksiyon sıcaklığını etkili bir şekilde azaltmış ve kısaltmıştır. Kristal taneleri baskılamak için reaksiyon süresi. Büyüdükçe, kontrollü yapı ve performansa sahip bir nano / ultra ince WC-Co kompozit tozun ve 100 nm'nin altında bir WC kristal tanecik boyutunun hazırlanması için basit, hızlı, düşük maliyetli, endüstriyel olarak üretilebilir bir toz hazırlama yöntemi önerildi. Geleneksel 8 ila 3 adım arasında, karbonizasyon sıcaklığı, geleneksel 1300 ° C'den 1000 ° C.1'e düşürülür. 3 gaz fazı reaksiyonu sentezi Gaz fazı reaksiyonu sentezi yöntemi, termodinamik olarak kararsız bir aşırı doygun öncül gazın bir gaz halinde fiziksel bir reaksiyona veya kimyasal bir reaksiyona girdiği ve mikro-tanecikler oluşturmak için soğutma işleminde aglomerasyon yaptığı ve büyüdüğü süper ince bir toz hazırlamak için bir yöntem . Termodinamik olarak kararsız doymuş öncü yönteme göre, kimyasal buhar sentezi usulü bir lazer ablasyon yöntemine, bir kıvılcım deşarj dönüşüm usulüne, bir iyon püskürtme usulüne, bir alev sentez usulüne, kimyasal bir buhar usulüne ve bir termal plazma dönüşüm usulüne ayrılabilir . Şu anda, nano-WC-Co kompozit tozların hazırlanmasında yaygın olarak kullanılan yöntemler kimyasal buhar biriktirme ve termal plazma dönüşümünü içerir. Kimyasal buhar yönteminde, bir nano-WC-Co kompozit toz gazlaştırılmış bir prekürsör geçirilerek ve indirgenmiş bir karbonize edilerek hazırlanır. sıcak duvarlı bir reaktöre gaz. Metal klorürler, düşük uçuculuk sıcaklıkları nedeniyle ideal öncü malzemelerdir. RYUT ve diğ. öncü olarak WCl6 ve CoCl2'yi, indirgeyici ve karbonlaştırıcı gazlar olarak H2 ve CH4'ü ve (24 ± 1) nm partikül boyutuna sahip nano-WC-Co kompozit tozlarını başarıyla elde etmek için taşıyıcı gaz olarak Ar gazı kullandı. Hazırlık sürecinde, Co3W3C, WCl6 ve CoCl2 gibi karbon eksikliği olan fazların oluşumunu önlemek için sırasıyla 440 ve 1400 ° C'lik reaktör sıcaklıklarında beslendi ve elde edilen kompozitte neredeyse hiç karbon eksik faz yoktu Sıcak plazma dönüşüm metodu, bir plazmanın bir ısı kaynağı olarak kullanıldığı ve gazlaştırılmış öncül madde ve indirgenmiş karbonize gazın, bileşik bir toz elde etmek için karşılıklı indirgenmelerini ve karbonlaşmalarını arttırmak için atomik seviyelere dönüştürüldüğü bir yöntemdir. SOHN HY ve diğ. bir 30-nm WC1-x tozu hazırlamak için bir indüksiyon plazma aparatında termal plazma dönüşümünü gerçekleştirmek üzere hammadde olarak WCl6, AMT ve C2H4 kullanıldı, ardından 900'lük bir sıcaklıkta H2 / CH4 atmosferi ° C. 100 nm saf WC tozu elde etmek için ısıl işlem yapıldı.2 Nano / Ultra İnce WC-Co Çimentolu Karbür Sinterleme TeknolojisiSinterleme, semente karbürün hazırlanmasındaki son adımdır. Sinterleme, ürün performansı üzerinde doğrudan bir etkiye sahiptir ve bu değişiklik geri dönüşümsüzdür ve bu nedenle semente karbür üretme sürecinde belirleyici bir rol oynar. Nano / ultra ince WC-Co semente karbürler için sinterleme işlemi sadece semente yoğunlaşmasını garanti etmez karbür, ancak sinterleme işlemi sırasında tahılların büyüme davranışını da kontrol eder. Geleneksel boyutlu tozlarla karşılaştırıldığında, nano / ultra ince WC-Co kompozit tozları, küçük boyutlu etkiler, yüzey ve arayüz etkileri ve diğer faktörler nedeniyle özel sinterleme davranışı sergiler. Sinterleme işleminin termodinamik itici gücü esas olarak yüzey enerjisinin azalmasıdır, ancak nano / ultra ince WC-Co kompozit tozu, büyük bir yüzey enerjisine ve sinterleme için büyük bir itici kuvvete sahiptir ve yoğunlaştırma işlemi daha düşük bir seviyede gerçekleştirilebilir. sıcaklık. Aynı zamanda, nano / ultra ince WC-Co kompozit tozları yüksek aktiviteye sahiptir ve sinterleme işlemi sırasında kristal taneciklerinin topaklanmasına ve çözünme-çözünme işlemlerine eğilimlidir, bu da tanelerin büyümesini çok kolaylaştırır. MA-HESHWARIP ve diğ. sinterleme işlemi sırasında nano / ultra ince WC-Co kompozit tozların farklı partikül boyutlarında yoğunlaşma davranışlarını incelemiştir. WANG X ve diğ. hammadde olarak 10 nm partikül büyüklüğüne sahip WC-10Co (kütle fraksiyonu) kullanıldı ve sıcaklığın tane büyümesi üzerindeki etkisini incelemek için vakumlu bir fırında sinterlendi. Sonuçlar, sıcaklıktaki artışın tane uzunluğunda önemli bir artışa neden olduğunu gösterdi. Sıcaklık arttıkça, artış da artar. Sinterleme sıcaklığı 1 300 ° C olduğunda, tane büyüklüğü 10 nm'den yaklaşık 380 nm'ye çıkar, bu da 38 kat bir artıştır. FANGZG ve diğ. Sinterleme işleminin ilk 5 dakikasında nanopowder'ın hızla geliştiğini buldum. Son yıllarda, sinterleme işleminde nano / ultra ince WC-Co kompozit tozların büyüme davranışını etkin bir şekilde kontrol etmek için, gaz basıncı sinterleme, sıcak pres sinterleme, mikrodalga sinterleme ve kıvılcım plazma sinterleme gibi bazı yeni sinterleme işlemleri geliştirilmiştir. , vb. 1 Gaz basıncı sinterlemesi Gaz alma işleminin sonunda, gaz basıncı sinterlemesi, kompakt yüzeydeki gözeneklerin kapatıldığı ve kobalt fazının sıvı fazda bulunduğu koşullar altında gerçekleştirilir. Basınç ortamı olarak inert gaz kullanılarak, alaşımın yoğunlaşmasını sağlamak için alaşıma sıcak izostatik presleme uygulanır. Gaz basıncı sinterlemesi, kobalt fazının akışını teşvik etmek ve ürünün alaşımlarının ince ve homojen bir yapıya sahip olmasını sağlamak için kobalt fazının akışını teşvik etmek ve Co'nun yüksek sıcaklıkta uçuculuğunu önlemek için vakum sinterleme ve sıcak izostatik preslemeyi etkili bir şekilde birleştirir. ve performans büyük ölçüde iyileştirildi. Geleneksel sıcak izostatik presleme ile karşılaştırıldığında, gaz basıncı sinterleme basıncı sadece 1/10 veya daha az sıcak izostatik basınca eşdeğerdir; bu da ekipman imalat maliyetlerini ve bakım maliyetlerini büyük ölçüde azaltır. Du Wei ve arkadaşları, vakum sinterleme ve gaz basıncı sinterlemesinin WC-% 2.5 Co semente karbürün performansı üzerindeki etkilerini karşılaştırmak için, hammadde olarak 0.53 um partikül büyüklüğüne sahip bir nano / ultra ince WC tozu kullandılar. Deneysel sonuçlar, gaz basıncı sinterlemesinin, alaşımın gözenekliliğini azaltabileceğini ve anormal tane büyümesini baskılayabildiğini göstermektedir. Alaşımın eğilme dayanımı 1800 MPa'dan 2250 MPa'ya yükselir. Wei Chongbin ve diğerleri, vakum sinterleme ve gaz basıncı sinterlemesinin 1420 ° C'deki alaşımın mikroyapı ve özellikleri üzerindeki etkilerini 1 ile karşılaştırmak için nano / ultra ince WC-10Co kompozit tozun in-situ azaltma / karbonizasyon yöntemini hammadde olarak kullandılar. h. Sinterleme basıncı 2 MPa'dır. Sonuçlar, gaz basıncı sinterlemesinin alaşımın performansını büyük ölçüde artırabileceğini ve kırılma tokluğunu 10.2MPa m1 / 2'den 13'e yükseltebileceğini göstermektedir. 6MPa • m1 / 2 Shi Xiaoliang ve arkadaşları, sprey dönüştürme yöntemiyle hazırlanan WC-10Co karma tozları kullanmıştır. Hammadde olarak ve 48 saat boyunca bilyalı öğütmeden sonra, WC-10Co-0.4VC-0 üretti. 4Cr3C2 kompozit toz; bunu takiben gaz basıncı sinterlemesi, 320 ° C'de 1 saat sinterleme işlemi, basınç 5'tir. 5 MPa'da elde edilen alaşım yüksek mekanik özelliklere sahiptir ve HRA sertliği 92, 8'dir, yoğunluk 3 780 MPa'dır. Önceki araştırma sonuçlarından, gaz basıncı sinterlemesi ile elde edilen nano / ultra ince taneli sert alaşımın tane büyüklüğünün küçük olduğu, yapının düzgün olduğu ve tokluğun çok iyi olduğu görülebilir. Şu anda, endüstriyel olarak üretilmiş bir nano / ultra ince kristalli sert alaşım haline gelmiştir. Temel sinterleme yöntemlerinden biri.2. 2 sıcak pres sinterlemeHot-pres sinterleme, presleme ve sinterleme işlemlerini etkili bir şekilde birleştiren ve basınç ve sıcaklık kombine etkisi altında alaşımı hızlı bir şekilde yoğunlaştıran bir yöntemdir. Geleneksel presleme ve sinterleme işlemleriyle karşılaştırıldığında, sıcak presleme sinterleme, şekillendirme maddesi ekleme ihtiyacını ortadan kaldırabilir ve safsızlıkların girişini azaltabilir; Tozların plastikliği ve akışkanlığı, ısıyla presleme koşulları altında büyük ölçüde geliştirilir ve alaşımların yoğunlaştırılması teşvik edilir ve sinterleme sıcaklığı, nispeten düşük bir sıcaklıkta azaltılabilir. Kısa bir sinterleme süresi içerisinde tamamen yoğun bir alaşım elde edilir. Li Zhixi et al. hammadde olarak nano / ultra ince WC tozu (0.81 )m) ve Co tozu (1.35 μm) ve planet yüksek enerjili bilyalı öğütme yoluyla tahıl büyümesi inhibitörleri olarak Cr3C2 ve VC kullanılmıştır. Hazırlanan partikül büyüklüğü 0'dan küçüktür. 3 μm WC-Co kompozit tozu daha sonra sıcak preslendi ve sıcak pres sinterlemesinin numune performansı üzerindeki etkisini incelemek için sinterlendi. Sonuçlar, tekdüze mikro yapılı ve ortalama tanecik boyutunun 0.8 um'den küçük olan WC-10Co semente karbürün 1 400 ° C'de, 2 saat sıcaklıkta ve 30 MPa basınçta sıcak presleme sinterlemesi ile elde edildiğini göstermiştir. Tane büyüklüğü arttırıldı. İnhibitör Cr3C2 +0. 4VC mikro sertlik değeri 56GPa. Zhu Qikou ve diğ. Hammadde olarak yüksek sıcaklıkta yerinde indirgeme ile hazırlanan 300 nm çapında WC - 6Co karma tozlar kullanılmış ve 20 MPa için 1 200 ° C'de sıcak pres sinterleme ile uygulanmış ve sıcak tutulmuştur. 5 saat Nano / Ultrafine WC-6Co Çimentolu Karbür Hazırlama. Sonuçlar, sıcak pres sinterlemesinin alaşım gözeneklerini etkili bir şekilde azaltabileceğini ve tane büyümesini engelleyebileceğini göstermektedir. Alaşımdaki WC'nin ortalama tane büyüklüğü 600 nm'dir ve dağılımı eşitdir. HRA sertliği 93 ve enine kırılma dayanımı 1530 MPa'dır. Liu Xuemei ve diğerleri, ilk önce bir vakumlu ısıl işlem fırında ön işleme tabi tutulmuş ve daha sonra 20 MPa basınç altında 1 370 ° C'lik bir sıcaklıkta nanokompozit kullanarak, WO 3 toz, C304 toz ve karbon siyah tozunu hammadde olarak kullandılar. 1,5 h. İnce taneli WC - Co tipi karbür. Sonuçlar, hazırlanan semente karbürün ortalama yoğunlukta 0.813 ,m, HRA sertliği ve 92.5 ve 8.44 MPa m / m2 kırılma tokluğu ile yüksek yoğunluklu ve saf WC ve Ko fazlarına sahip olduğunu göstermektedir. Yukarıdaki araştırma sonuçlarından, sıcak pres sinterleme işleminden sonra alaşımın tokluğunun genellikle düşük olduğu görülebilir, çünkü esasen eksenel basınç sadece sıcak pres sinterleme işlemi sırasında uygulanabilir, böylece çeşitli parçaların yapısı sinterleme işleminde alaşımın oluşturduğu dengesiz kuvvete bağlı olarak anizotropi, alaşımın daha düşük bir tokluğuna neden olur ve alaşımın hizmet ömrünü etkiler.2. 3 Mikrodalga sinterleme Mikrodalga sinterleme, sinterleme ve yoğunlaşmayı sağlamak için sinterleme gövdesinin tamamını sinterleme sıcaklığına ısıtmak için mikrodalga elektromanyetik alanındaki dielektrik kaybını kullanan yeni bir sinterleme teknolojisidir. Mikrodalga enerjisi, sinterlenmiş malzeme içindeki atomların, moleküllerin veya iyonların kinetik enerjisini arttırdığı için, malzemenin sinterleme aktivasyon enerjisi azalır, bu da sinterleme sıcaklığının azaltılmasında ve sinterleme süresinin kısaltılmasında avantajlıdır. Aynı zamanda, mikrodalga ısıtma, hızlı ısıtma ve hızlı sıcaklık azaltma özelliklerine sahiptir, böylece mikrodalga sinterleme ile hazırlanan malzemeler, homojen mikro yapı ve inceliği, iyi tokluk ve benzeri özelliklere sahiptir. WC-10Co kompozit toz, yüksek -enerji bilyalı frezeleme tüm tepe noktası için hammadde olarak kullanılmış ve mikrodalga sinterleme işlemi sert alaşımı hazırlamak için kullanılmıştır. Deneysel sonuçlar, nem alma zamanının ve sinterleme sıcaklığının alaşımın özellikleri üzerinde önemli bir etkiye sahip olduğunu, tutma süresi ve ısıtma oranının alaşımın özellikleri üzerinde çok az etkisinin olduğunu göstermektedir. Sonuçlar, 20 dakikalık bir nem alma zamanında ve 1 320 ° C sinterleme sıcaklığında elde edilir. Alaşım tanecikleri ince ve homojendir, yoğunluğu 14. 32g / cm3, HV30 16. 11GPa sertliği, 9'a kadar kırılma tokluğu. 78MPa • m1 / 2 Lu ve diğ. Bekleme süresinin, mikrodalga sinterlenmiş WC-8Co sinterlenmiş karbürün tane büyümesi üzerinde çok az etkisi olduğunu tespit etti. BAO R ve diğ. WC ve Co tozunu 0.15 μm partikül büyüklüğü ile karıştırmak ve sıkıştırmak için bir planet bilyalı öğütme metodu, ardından mikrodalga sinterlemesi kullanıldı. Sonuçlar, mikrodalga sinterlemenin hızlı yoğunlaşma özelliklerine sahip olduğunu göstermektedir. Sinterlemeden sonra, dekarburize faz, alaşımın yüzeyinde oluşur. Karıştırma sırasında belirli miktarda karbon siyahı eklemek, alaşım yüzeyinin dekarburizasyonunu engelleyebilir ve alaşımın performansını etkili bir şekilde iyileştirebilir. Alaşımın HRA sertliği,% 6.08'lik toplam karbon içeriğine sahip bir kompozit toz kullanılarak mikrodalga sinterlemesinden sonra 93.2'ye ulaştı. Mikrodalga sinterleme, kısa sinterleme süresi, hızlı ısıtma hızı, ince ve homojen tane büyüklüğü ve mükemmel mekanik özellikler gibi avantajlara sahip olmasına rağmen, mikrodalga sinterleme, malzemelere karşı güçlü bir seçiciliğe sahiptir ve ısıl kaçak ve eşit olmayan ısınmaya yatkındır. Malzeme özellikleri. Aynı zamanda, yüksek güçlü mikrodalga fırınların hazırlanması hala endüstriyel bir sorundur. Şu anda, ana araştırma hala okullarda ve araştırma enstitülerinde yoğunlaşmıştır ve henüz büyük ölçekli bir sanayi üretimi oluşturulmamıştır. 4 Boşaltma plazma sinterlemesi Boşaltma plazma sinterlemesi, toz partikülleri arasında basınç ve DC darbe akımının doğrudan uygulanmasıdır. Mekanik basınç, tahliye darbe basıncı ve anlık yüksek sıcaklık alanının birleşik hareketi altında, sinterlenmiş vücut parçacıkları kendiliğinden ısı üretir ve hızlı bir yoğunlaştırma elde etmek için parçacıkların yüzeyini aktive eder. Yeni bir sinterleme işlemi türü. Spark plazma sinterlemesi, hızlı ısıtma hızı, kısa sinterleme süresi ve düşük sinterleme sıcaklığı avantajlarına sahiptir, bu da hazırlama döngüsünü kısaltmaya ve kristal tanelerinin büyümesini bastırmaya yardımcı olur. Elde edilen sinter gövdesi, ince mikroyapı kontrol edilebilir, ince tane büyüklüğü ve homojen dağılımlı ve mükemmel genel performansa sahiptir. . Yerinde indirgeme-karbonizasyon işlemi ile hazırlanan GAO Y ve diğer nano-WC-10Co kompozit tozlar hammadde olarak kullanılmış, VC bir tane büyüme inhibitörü olarak kullanılmış ve sinterlemede karbon dağılımını incelemek için kıvılcım plazma sinterlemesi kullanılmıştır. 1 130 ° C sıcaklık ve 60 MPa basınç. Sinterlenmiş plazma çimentolu karbürün performansına hacim etkisi. Sonuçlar, karbon miktarının, alaşımın fazı, yapısı ve özellikleri üzerinde büyük bir etkiye sahip olduğunu göstermektedir. Optimum karbon tahsisi altında, alaşım 20.50GPa ve 14'e ulaşan sertlik ve kırılma tokluğu ile homojen yapı ve saf faz özelliklerine sahiptir. 5MPa • m1 / 2 Hao Quan et al. boşaltım plazma sinterlemesi için hammadde olarak sprey dönüştürme işlemi tarafından hazırlanan 250 nm'lik bir tane büyüklüğüne sahip olan WC-10Co kompozit toz kullanılmış ve sinterleme sıcaklığının ve atmosferinin etkisi incelenmiştir. Sonuçlar, sinterleme sıcaklığının arttığını, fırındaki basıncın azaldığını, kobalt fazının buharlaştığını ve alaşımın denge fazından saptığını göstermektedir. 5 dakika boyunca 1 250 ° C'de sinterlenmiş WC-10.10Co kompozit tozun Co içeriği% 10.02 olur. LIU WB ve diğ. deşarj plazma işlem parametrelerinin alaşımın mikroyapısı ve özellikleri üzerindeki etkisi tamamen incelenmiştir. Sonuçlar, kıvılcım plazma sinterleme işlemi sırasında nano / ultra ince WC-Co kompozit tozunun yoğunlaşma başlangıç sıcaklığının yaklaşık 804 ° C olduğunu göstermektedir. HRA sertliği, kırılma tokluğu ve enine kopma mukavemeti 92.6, 12 MPa • m1 / 2 ve 2 180 MPa yüksek performanslı sert malzemeler, 1 325 ° C sinterleme sıcaklığı koşullarında, 50 MPa basınçta elde edilebilir, ve 6-8 dakika bekletme süresi. alaşım. Çünkü kıvılcım plazma sinterlemesi, sinterleme işleminde partiküllerin plastik akışına ve yüzey difüzyonuna elverişli olan özel bir DC darbe voltajına sahiptir ve malzeme nispeten düşük bir sıcaklıkta ve kısa sürede hızla yoğunlaştırılır. Bu umut verici yeni bir teknolojidir. , dünyada yaygın olarak çalışılmıştır. Bununla birlikte, kıvılcım plazma sinterlemesi, karmaşık yapıların sinterlenmesi için zordur ve büyük ölçekli endüstriyel uygulama hala keşif aşamasındadır. 3 Nano WC-7Co rake faceFig'in aşındırıcı aşınma izleri. 4 Farklı yükler altında nano-karbür ve normal semente karbürün sürtünme katsayısı3 Sonuç Nano / ultra ince kristalli semente karbür, yüksek performanslı, katma değeri yüksek semente karbür bir üründür. Endüstrileşebilecek nano / ultra ince taneli karbür ürünlerinin geliştirilmesi, Çin'deki çimentolu karbür endüstrisinde çözülmesi gereken sorunlardan biri haline geldi. Çin'in sert alaşımlı sanayisinin sağlıklı gelişimini teşvik etmek büyük önem taşımaktadır. Son yıllarda, ulusal politikanın güçlü desteği altında, Çin'de nano / ultra ince WC-Co kompozit tozların hazırlanması bir atılım yarattı ve yüksek performanslı nano / ultra ince WC-Co kompozit tozların aşamalı olarak sanayileşmesi sağlandı. Bununla birlikte, istikrarlı kalitede ve güvenilir ürünlerle yüksek performanslı nano / ultra ince kristal çimentolu karbürler üretmek için, özellikle 0,2 μm'den daha küçük partikül büyüklüğünde nano / ultra ince kristal çimentolu karbürlerin üretimi için hala Alaşımla ilgili hazırlık işlemlerinin Araştırma ve geliştirilmesini artırmak için gereklidir.

Kaynak: Meeyou Karbür