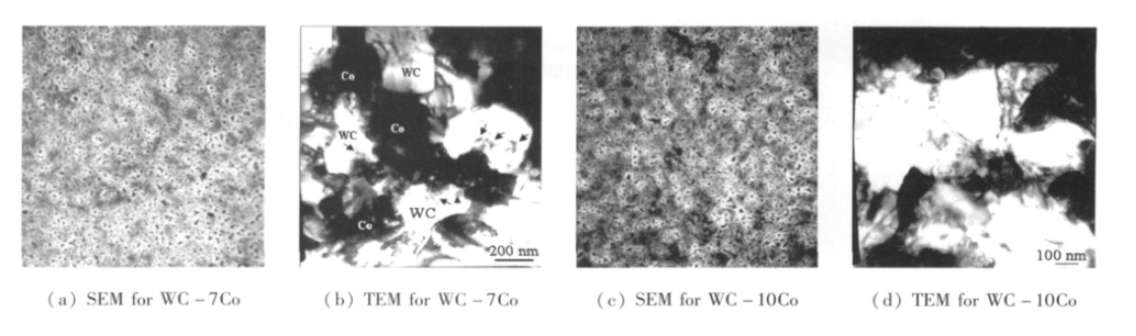

摘要:制备纳米/超细WC - Co硬质合金的两个关键因素是制备高质量的纳米/超细WC - Co复合粉末,并控制烧结过程中的晶粒长大。综述了近年来国内外的研究进展,纳米/超细WC - Co复合粉末制备方法和纳米/超细WC - Co硬质合金sinte-Ring技术。此外,还讨论了纳米/超细WC - Co硬质合金的发展前景和未来研究重点。关键词:硬质合金,纳米/超细晶; WC - Co复合粉末;硬质合金是一种难熔金属硬化合物(主要指WC,TiC,TaC,NbC,VC,Cr 3 C 2,Mo 2 C等)作为硬质相和键合金属(主要是指Fe) ,Co,Ni等。)对于粘结相,通过粉末冶金制备的合金材料。与高速钢,金刚石,陶瓷等材料相比,硬质合金不仅具有良好的强度,而且还具有优异的韧性。它是最广泛使用的工具材料之一,在促进中国工业制造和国民经济发展方面发挥着重要作用。一个决定性的角色。纳米/超细晶粒碳化物(当合金中的平均WC晶粒尺寸为0.1至0.6μm时)可以有效地克服常规硬质合金中硬度和韧性之间的不一致性,以及更大的脆性和工艺软化。问题是它具有高硬度和高韧性的双重特征。现在它开发了一系列高端硬质合金产品,如用于加工集成电路板的微钻,点阵打印机印刷针,整体孔加工工具和铣刀。 ,牙钻和精密模具等,广泛应用于航空航天,精密加工,电子工业,精密制造等领域。由于采用粉末冶金方法生产硬质合金,其步骤包括粉末制备,压制和烧结。因此,制备纳米/超细晶WC-Co硬质合金的两个关键因素是高质量的纳米/超细晶体粉末。在制备和烧结过程中控制晶粒生长。本文综述了近年来纳米/超细WC-Co复合粉末的合成及纳米/超细晶碳化物烧结技术.1纳米/超细WC-Co复合粉末的制备方法传统的WC-生产方法Co复合粉末如下:1)通过在700-900℃的温度范围内氢还原得到WO 3,得到W粉末; 2)W粉末和C粉末在1400至1600℃的温度范围内混合。碳化得到WC粉末; 3)将WC粉末和Co粉末混合,得到WC-Co复合粉末。传统的工艺方法不是制备纳米/超细WC-Co复合粉末的理想方法,存在许多缺点。首先,W和C粉末的高碳化温度很容易引起粉末的晶粒生长并影响粒度分布的均匀性。其次,影响传统工艺粉末质量的因素很多,很难控制粉末的性质。最后,传统方法工艺流程长,生产周期长,生产成本高。经过近20年的发展,在世界各国研究人员的不懈努力下,开发出许多新的纳米/超细WC-Co复合粉末制备方法。它们可以分为两大类:自上而下和自下而上的方法。自下而上的方法是指从原子或分子水平的微观水平获得纳米/超细晶体粉末,主要包括溶液法(溶胶 - 凝胶法,共沉淀法,喷雾干燥转化法)和气相合成法。 。法律等。自上而下的方法是指从宏观观点如大颗粒获得纳米/超细晶体粉末。主要方法包括高能球磨等。图1纳米晶碳化物WC-7Co和WC-10Co1的晶粒尺寸。 1高能球磨传统的高能球磨包括将原料粉末和研磨球按一定比例装入球磨罐,并引入惰性气体,迫使粉末在磨球冲击下进行挤压 - 冷焊 - 用于晶粒细化的破碎工艺制备纳米/超细WC-Co复合粉末。 EL-ESKANDARANY MS使用W粉末(d <196μm)和C粉末(d <45μm)作为原料,使用钢球作为球磨介质,并以10:1的球材料比率获得全球磨持续120个小时。纳米WC粉。然而,使用高能球磨生产纳米/超细WC-Co复合粉末具有球磨时间长,研磨后不纯粉末和低工作效率的缺点。为了克服传统高能球磨的缺点,通常使用硬质合金球作为研磨球来减少粉末的污染。同时,还开发了一些新的高能球磨工艺,如高能双驱动行星磨机,机械化学合成,以及集成机械和热活化。高能双驱动行星式球磨机主要结合了轧机机筒的旋转和旋转,通过球磨过程中产生的重力加速度场提高了效率。 BUTLER BG等。使用高能双驱动行星式球磨机在短短10小时内将0.8μmWC和WC-Co粉末的粒径减小到10-20nm。机械化学合成是指在球磨过程中引入化学反应,从而缩短了研磨时间并提高了研磨效率。机械化学合成主要分为两个步骤:第一步是使用活性金属如Mg和Zn作为还原剂,并将炭黑和一些含碳有机物作为碳化剂与WO 3一起加入到球磨罐中。由于球磨过程产生大量能量,WO3首先与活性金属反应形成W,然后C与W反应生成纳米WC。第二步是将球磨完成后得到的粉末放入酸性溶液如HCl中,除去金属氧化物,得到纯纳米WC粉末。 HO-SEINPUR A等。将WO3,Zn和C置于球磨罐中,球磨36小时后,将所得粉末在稀盐酸中浸泡2小时,得到约20nm的WC粉末。机械热活化合成方法为一种将球磨工艺与还原碳化工艺相结合的新方法。其主要特点是充分利用高能球磨制备的高活性表面,降低还原 - 碳化温度,制备纳米/超细WC-Co复合粉末。 SHAWLL等1:2.4:0。 7(摩尔比)将氧化钨,石墨和20μm的氧化钴放入球磨机中进行6小时高能球磨,然后将所得粉末在1000℃下在氩气下进行还原 - 碳化反应保护获得晶体。 WC-Co复合粉末,粒径为80-200nm。宋晓燕的团队重新发明了传统的机械热活化合成方法,将球磨得到的复合氧化物直接放入真空炉中进行原位还原 - 碳化合成纳米/超细WC-Co复合粉末。制备的粉末的粒度分布和组成均匀,粒径范围为70-500nm。 2纳米碳化物和普通硬质合金的表面磨损SEM照片1。 2溶液法在溶液法中,将可溶性钨盐,钴盐和其它原料加入到溶液中以使其在原子或分子水平上分散,并通过特定方法制备前体粉末;然后将前体粉末干燥,还原,碳化等制备纳米。 /超细晶粒WC-Co复合粉末。在溶液法得到的前驱体粉末中,各相均匀分布,存在于分子和原子水平,具有较高的化学活性,可有效降低还原和碳化温度,缩短制备时间,有利于纳米/超细晶体。 WC-Co复合粉体的制备。溶液法可分为溶胶 - 凝胶法,共沉淀法和喷雾干燥法,根据获得前体粉末的不同方法。溶胶 - 凝胶法是通过可溶性盐的水解和缩聚过程逐渐形成粘性胶体前体,然后干燥和烧结以获得纳米/超细晶体复合粉末的方法。 HOLGATE MWR以钨盐,钴盐和可溶性有机碳为原料,通过控制溶液的pH值等合成条件,得到凝胶状前体,然后通过干燥得到纳米WC-Co复合粉末,共沉淀法是通过钨盐和钴盐在液相中共沉淀制备出良好的钨钴复合前驱体分散体,制备纳米/超细WC-Co复合材料。通过还原碳化粉末。 MAJH等含有66%W(质量分数,下同)钨盐,含有14.使用42%Co的钴盐作为原料,通过化学合成法制备钨/钴复合前体粉末。沉淀法,然后在CO / CO 2气氛中还原H 2和碳化,得到粒径约为50nm的纳米粒子/超细WC-Co复合粉末。在喷雾干燥转化法中,可溶性钨盐,钴将盐等溶解在喷雾干燥的溶液中,得到钨 - 钴复合前体粉末,然后通过还原和碳化步骤得到纳米级WC-Co复合粉末。喷雾转化法首先由罗格斯大学提出,其具体过程包括三个步骤:1)将可溶性钨盐和钴盐溶解在高纯水中,得到均匀的水溶液; 2)喷雾干燥水溶液。溶剂中的溶质快速结晶,形成在分子水平均匀分布的前体粉末; 3)将前体粉末在H 2气氛下还原,然后在CO / CO 2气氛下在流化床中进行碳化反应。获得纳米/超细WC-Co复合粉末。喷雾干燥技术和流化床热处理技术是工业生产技术,是一种具有工业应用前景的技术。杨建高团队整合和改造了传统的喷雾干燥转化方法,放弃了复杂的流化床设备,转换为固定床,开发了一种新的复合粉末制备技术,即“离子层混合,快速沉淀,低温合成”。 ”。此外,将一种高活性原位碳和碳热反应的一步法引入到纳米/超细WC-Co复合粉末的制备过程中。均匀分布的高活性原位碳有效降低了反应温度并缩短了抑制晶粒的反应时间。建立了一种简单,快速,低成本,工业化生产的粉末制备方法,制备了一种结构和性能可控,WC晶粒尺寸小于100 nm的纳米/超细WC-Co复合粉体。从传统的8步到3步,碳化温度从传统的1300°C降低到1000°C。 3气相反应合成气相反应合成方法是一种制备超细粉末的方法,其中热力学不稳定的过饱和前体气体在气态下发生物理反应或化学反应,在冷却过程中凝聚并生长形成微粒。根据热力学不稳定的饱和前驱体方法,化学气相合成方法可分为激光烧蚀方法,火花放电转换方法,离子溅射方法,火焰合成方法,化学气相方法和热等离子体转换方法。 。目前,广泛使用的制备纳米WC-Co复合粉末的方法包括化学气相沉积和热等离子体转换。在化学气相法中,通过气化前体和还原碳化制备纳米WC-Co复合粉末。气体进入热壁反应器。金属氯化物由于其较低的挥发温度而是理想的前体材料。 RYUT等。以WCl 6和CoCl 2为前驱体,以H 2和CH 4为还原和碳化气体,以Ar气体为载气,成功获得粒径为(24±1)nm的纳米WC-Co复合粉体。在制备过程中,为了避免形成缺碳相,如Co3W3C,WCl6和CoCl2分别在440和1400℃的反应器温度下进料,所得复合材料中几乎没有缺碳相。热等离子体转换方法是将等离子体用作热源,将气化前体和还原碳化气体转化为原子水平以促进它们相互还原和碳化以获得复合粉末的方法。 SOHN HY等。以WCl 6,AMT和C 2 H 4为原料,在感应等离子体装置中进行热等离子体转换,制备30nm的WC1-x粉末,然后在900℃的温度下制备H 2 / CH 4气氛℃。进行热处理,得到100nm纯WC粉末.2纳米/超细WC-Co硬质合金烧结技术烧结是制备硬质合金的最后一步。烧结对产品性能有直接影响,这种变化是不可逆转的,因此在生产硬质合金的过程中起着决定性的作用。对于纳米/超细WC-Co硬质合金,烧结过程不仅保证了胶结的致密化。碳化物,但也控制烧结过程中晶粒的生长行为。与传统尺寸的粉末相比,纳米/超细WC-Co复合粉末由于尺寸效应小,表面和界面效应等因素而表现出特殊的烧结行为。烧结过程的热力学驱动力主要是表面能的降低,但纳米/超细WC-Co复合粉末具有较大的表面能和较大的烧结驱动力,致密化过程可在较低的温度下进行。温度。同时,纳米/超细WC-Co复合粉末具有高活性,在烧结过程和溶解 - 溶解过程中易于结晶,使得晶粒非常容易生长。 MA-HESHWARIP等。研究了烧结过程中不同粒径的纳米/超细WC-Co复合粉末的致密化行为。王X等。使用粒径为10nm的WC-10Co(质量分数)作为原料,在真空炉中烧结,研究温度对晶粒生长的影响。结果表明,温度的升高导致籽粒长度显着增加。温度越高,增加的越高。当烧结温度为1300℃时,晶粒尺寸从10nm增长到约380nm,这是38倍的增加。 FANGZG等。发现在烧结的前5分钟,纳米粉末迅速发展。近年来,为了有效控制纳米/超细WC-Co复合粉末在烧结过程中的生长行为,开发了一些新的烧结工艺,如气压烧结,热压烧结,微波烧结和放电等离子烧结。等.2。 1气压烧结在脱气过程结束时,气体压力烧结在紧凑表面上的孔已经封闭且钴相存在于液相的条件下进行。使用惰性气体作为压力介质,对合金施加热等静压以促进合金的致密化。气压烧结有效地结合了真空烧结和热等静压,促进了钴相的流动,抑制了Co的高温挥发,有助于消除产品的孔隙和钴池,使合金具有精细均匀的结构。并且性能大大提高。与传统的热等静压相比,气压烧结的压力仅相当于热等静压的1/10以下,大大降低了设备制造成本和维护成本。杜伟等人使用粒径为0.53μm的纳米/超细WC粉末和球形Co粉末作为原料,比较了真空烧结和气压烧结对WC-2.5%Co硬质合金性能的影响。实验结果表明,气压烧结可以降低合金的孔隙率,抑制异常晶粒长大。合金的弯曲强度从1800MPa增加到2250MPa。魏崇斌等人以纳米/超细WC-10Co复合粉末原位还原/碳化方法为原料,比较了真空烧结和气压烧结对1420℃合金组织和性能的影响。 H。烧结压力为2MPa。结果表明,气压烧结可以大大提高合金的性能,使其断裂韧性从10.2MPa•m1 / 2提高到13. 6MPa•m1 / 2施晓亮等用喷雾转化法制备的WC-10Co复合粉末作为原料,球磨48小时后,生成WC-10Co-0.4VC-0。 4Cr 3 C 2复合粉末;然后进行气压烧结,在320℃烧结1h,压力为5.在5MPa下,所得合金具有较高的力学性能,HRA硬度为92.8,强度为3 780MPa。从以往的研究结果可以看出,气压烧结得到的纳米/超细晶硬质合金的晶粒尺寸小,结构均匀,韧性也很好。目前,它已成为工业制造的纳米/超细晶硬质合金。主要烧结方法之一。 2热压烧结热压烧结是一种有效结合压制和烧结工艺,在压力和温度的共同作用下快速致密化合金的方法。与传统的压制和烧结工艺相比,热压烧结不需要添加成型剂,减少杂质的引入;在热压条件下,粉末的塑性和流动性得到很大提高,促进了合金的致密化,在较低温度下可以降低烧结温度。在短的烧结时间内获得了一种完全致密的合金。李志熙等。采用纳米/超细WC粉末(0.81μm)和Co粉末(1.35μm)为原料,以Cr 3 C 2和VC为晶粒生长抑制剂,采用行星式高能球磨。制备的粒径小于0.随后对3μmWC-Co复合粉末进行热压和烧结,以研究热压烧结对样品性能的影响。结果表明,在1400℃,2h的温度和30MPa的压力下,通过热压烧结获得了WC-10Co硬质合金,其显微组织均匀,平均晶粒尺寸小于0.8μm。晶粒尺寸增加。抑制剂Cr 3 C 2 +0。 4VC显微硬度值56GPa。朱启口等。采用高温原位还原法制备的直径为300 nm的WC - 6Co复合粉末,在1200℃热压烧结20 MPa,保温。 5h制备纳米/超细WC-6Co硬质合金。结果表明,热压烧结可有效减少合金孔隙,抑制晶粒长大。合金中WC的平均晶粒尺寸为600nm,分布均匀。 HRA硬度为93,横向断裂强度为1530MPa。刘雪梅等人以WO 3粉末,Co 3 O 4粉末和炭黑粉末为原料,首先在真空热处理炉中进行预处理,然后在温度为1 370℃,压力为20 MPa的条件下使用纳米复合材料。 1.5小时。细晶WC - Co型碳化物。结果表明,制备的硬质合金具有较高的密度和纯WC和Co相,平均粒径为0.813μm,HRA硬度和断裂韧性分别为92.5和8.44 MPa•m1 / 2。从以上研究结果可以看出,热压烧结后合金的韧性普遍较低,主要是因为轴向压力只能在热压烧结过程中施加,因此各部件的结构由于产生不均匀的力,在烧结过程中合金的形成各向异性导致合金的韧性降低,影响合金的使用寿命。 3微波烧结微波烧结是一种新型的快速烧结技术,利用微波电磁场中材料的介电损耗,将整个烧结体加热到烧结温度,实现烧结和致密化。由于微波能量增加了烧结材料内原子,分子或离子的动能,降低了材料的烧结活化能,这有利于降低烧结温度和缩短烧结时间。同时,微波加热具有快速加热和快速降温的特点,因此微波烧结制备的材料具有均匀的组织和细度,良好的韧性等特点。高强度WC-10Co复合粉末 - 使用能量球磨作为整个峰的原料,并使用微波烧结法制备硬质合金。实验结果表明,脱蜡时间和烧结温度对合金的性能有显着影响,而保温时间和加热速率对合金的性能影响不大。结果在20分钟的脱蜡时间和130℃的烧结温度下获得。合金晶粒细小均匀,密度为14. 32g / cm3,硬度为HV30 16. 11GPa,断裂韧性可达9.78MPa•m1 / 2 Lu等。发现保温时间对微波烧结WC-8Co硬质合金的晶粒长大影响不大。 BAO R等。使用行星式球磨法混合并压缩粒径为0.15μm的WC和Co粉末,然后进行微波烧结。结果表明,微波烧结具有快速致密化的特点。烧结后,在合金表面形成脱碳相。在混合过程中加入一定量的炭黑可以抑制合金表面的脱碳,有效地改善合金的性能。使用总碳含量为6.08%的复合粉末进行微波烧结后,合金的HRA硬度达到93.2。虽然微波烧结具有烧结时间短,加热速度快,晶粒细小均匀,机械性能优良等优点,但微波烧结对材料选择性强,易发生热失控和加热不均匀。材料特性。同时,高功率微波炉的制备仍然是一个工业问题。目前,主要研究仍集中在学校和研究机构,尚未形成大规模的工业生产。 4放电等离子烧结放电等离子烧结是直接在粉末颗粒之间施加压力和直流脉冲电流。在机械压力,放电脉冲压力和瞬时高温场的共同作用下,烧结体颗粒自发地产生热量并激活颗粒表面以实现快速致密化。一种新型的烧结工艺。放电等离子烧结具有加热速度快,烧结时间短,烧结温度低的优点,有利于缩短制备周期,抑制晶粒生长。所得烧结体具有良好的微观结构可控性,晶粒细小,分布均匀,综合性能优异。 。以原位还原 - 碳化法制备的GAO Y和其他纳米WC-10Co复合粉末为原料,VC用作晶粒长大抑制剂,采用放电等离子烧结法研究烧结过程中的碳分布。温度为1130℃,压力为60MPa。体积对等离子硬质合金烧结性能的影响。结果表明,碳的含量对合金的相,结构和性能有很大影响。在最佳碳配置下,该合金具有结构均匀,相纯的特点,硬度和断裂韧性分别达到20.50GPa和14. 5MPa•m1 / 2 Hao Quan等。采用喷雾转化法制备的粒径为250nm的WC-10Co复合粉末作为放电等离子体烧结的原料,研究了烧结温度和气氛的影响。结果表明,烧结温度升高,炉内压力降低,钴相蒸发,合金偏离平衡相。在1 250℃下烧结5分钟的WC-10.10Co复合粉末的Co含量变为10.02%。刘WB等。充分研究了放电等离子体工艺参数对合金组织和性能的影响。结果表明,在放电等离子烧结过程中,纳米/超细WC-Co复合粉末的致密化起始温度约为804℃。在烧结温度1 325℃,压力50 MPa的优化条件下,可获得92.6,12 MPa•m1 / 2和2 180 MPa高性能硬质材料的HRA硬度,断裂韧性和横向断裂强度,并保持6至8分钟的时间。合金。因为放电等离子体烧结具有特殊的DC脉冲电压,这有利于颗粒在烧结过程中的塑性流动和表面扩散,并且材料在相对低的温度和短时间内快速致密化。这是一项很有前途的新技术。 ,已在世界各地广泛研究。然而,放电等离子烧结对于复杂结构的烧结是困难的,并且大规模的工业应用仍处于探索阶段。 3纳米WC-7Co前刀面的磨损痕迹图。 4不同载荷下纳米碳化物和普通硬质合金的摩擦系数3结论纳米/超细晶硬质合金是一种高性能,高附加值的硬质合金产品。可工业化的纳米/超细晶粒硬质合金产品的开发已成为中国硬质合金行业需要解决的问题之一。促进中国硬质合金产业的健康发展具有重要意义。近年来,在国家政策的大力支持下,我国纳米/超细WC-Co复合粉体的制备取得了突破性进展,高性能纳米/超细WC-Co复合粉体已逐步产业化。然而,为了生产质量稳定,产品可靠的高性能纳米/超细晶硬质合金,特别是大规模生产粒径小于0.2μm的纳米/超细晶硬质合金,仍然是有必要增加与合金相关的制备工艺的研究和开发。

资料来源:Meeyou Carbide