Tungsten karbür neden ideal bir alet malzemesidir?

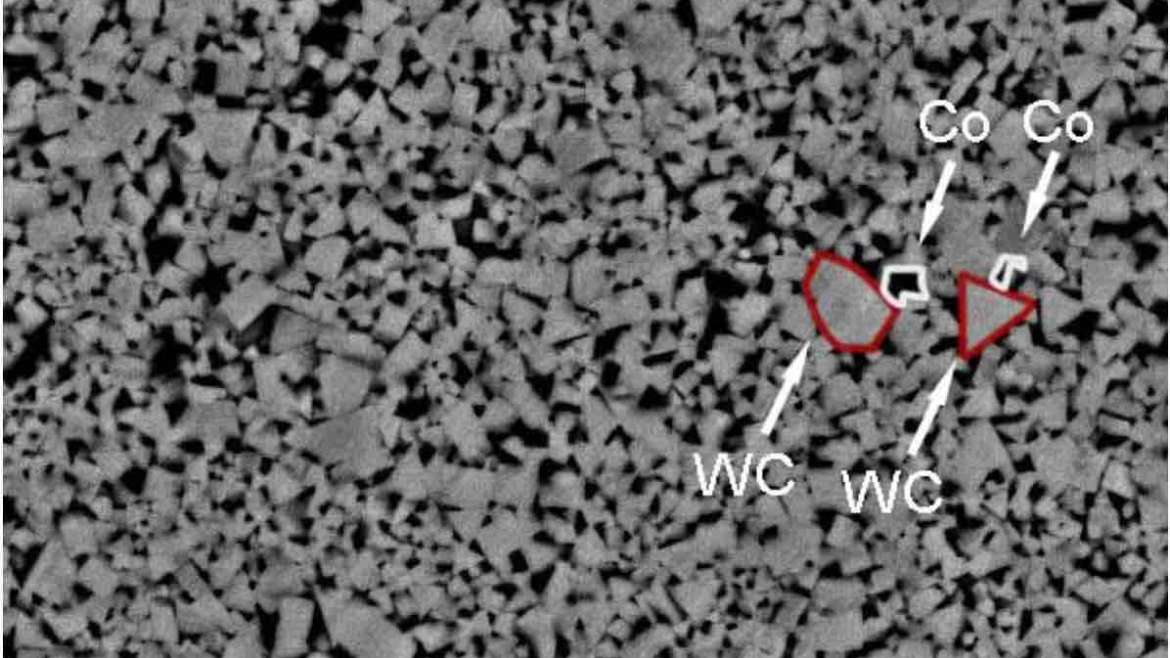

Tungsten karbür, toz metalürji tarafından üretilen ve sert karbid (genellikle tungsten karbür WC) partiküllerinden ve daha yumuşak bir metal bağdan oluşan, en yaygın kullanılan yüksek hızlı işleme (HSM) takım malzemesi türüdür. bileştirme, kompozisyon. Halen, çoğu bağlayıcı olarak kobalt (Co) kullanan, farklı bileşimlere sahip yüzlerce WC bazlı tungsten karbür vardır. Nikel (Ni) ve krom (Cr) de yaygın olarak kullanılan bağlayıcı elementlerdir ve diğer katkı maddeleri eklenebilir. Bazı alaşım elementleri.

Neden bu kadar çok karbür kalitesi var? Takım üreticileri, belirli bir kesim işlemi için doğru takım malzemesini nasıl seçer? Bu soruları yanıtlamak için, öncelikle tungsten karbürü ideal bir alet malzemesi yapan çeşitli özellikleri anlayalım.

Tungsten karbür nedir? - sertlik ve tokluk birliği

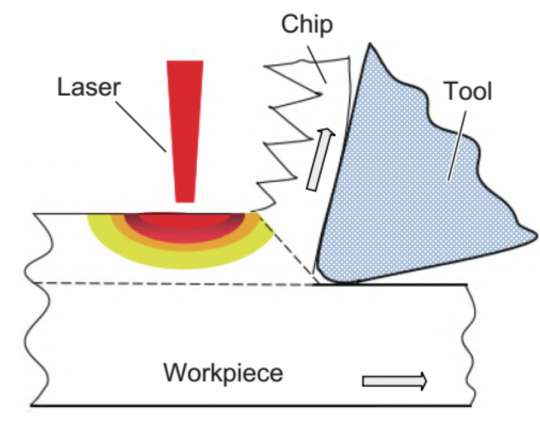

WC-Co tungsten karbür hem sertlik hem de tokluk bakımından benzersiz bir avantaja sahiptir. Tungsten karbürün (WC) kendisi çok yüksek bir sertliğe (korindon veya alümina dışında) sahiptir ve çalışma sıcaklığı arttıkça sertliği nadiren azaltılmaktadır. Bununla birlikte, kesme aletleri için önemli bir özellik olan yeterli tokluğa sahip değildir. Tungsten karbürün yüksek sertliğinden yararlanmak ve tokluğunu arttırmak için metal bağlayıcılar, tungsten karbürün bağlanması için kullanılır, böylece malzemenin çoğu kesim işlemine dayanabildiği halde yüksek hızdaki çelikten çok daha fazla bir sertliğe sahip olması sağlanır. Kesme kuvveti Ek olarak, yüksek hızlı işleme ile üretilen yüksek kesme sıcaklıklarına dayanabilir.

Bugün, neredeyse tüm WC-Co aletleri ve uçları kaplanmıştır, bu nedenle matris malzemesinin rolü daha az önemli görünmektedir. Fakat aslında, WC-Co malzemesinin yüksek elastikiyet modülüdür (sertlik ölçüsü, WC-Co'nun oda sıcaklığı modülü, yüksek hız çeliğinin yaklaşık üç katıdır); kaplama. WC-Co matrisi ayrıca gerekli tokluğu sağlar. Bu özellikler WC-Co malzemelerinin temel özellikleridir, ancak tungsten karbür tozları üretilirken malzeme bileşimine ve mikro yapıya uyarlanabilirler. Bu nedenle, takım performansının belirli bir sürece uygunluğu büyük ölçüde başlangıçtaki öğütme işlemine bağlıdır.

Tungsten karbür için frezeleme işlemi nedir?

Tungsten karbür tozu, tungsten (W) tozunun karbürleştirilmesiyle elde edilir. Tungsten karbür tozunun özellikleri, özellikle parçacık büyüklüğü esas olarak ham tungsten tozunun parçacık büyüklüğüne ve karbonatlamanın sıcaklığına ve zamanına bağlıdır. Kimyasal kontrol de kritiktir ve karbon içeriği sabit tutulmalıdır (ağırlıkça% 6.13 teorik orana yakın). Parçacık büyüklüğünü takip eden bir işlemle kontrol etmek için, karbonlama işleminden önce az miktarda vanadyum ve / veya krom eklenebilir. Farklı akış aşağı işlem koşulları ve farklı son işlem uygulamaları, spesifik tungsten karbür partikül büyüklüğü, karbon içeriği, vanadyum içeriği ve krom içeriğinin bir kombinasyonunu gerektirir ve bu kombinasyonlardaki varyasyonlar, çeşitli farklı tungsten karbür tozları üretebilir.

Tungsten karbür tozu karıştırıldığında ve belirli bir tungsten karbür tozu sınıfını üretmek için metal bir bağ ile öğütüldüğü zaman, çeşitli kombinasyonlar kullanılabilir. En yaygın kullanılan kobalt içeriği ağırlıkça% 3 ila% 25'tir ve aletin korozyon direncini arttırmak için nikel ve krom gerekir. Ek olarak, diğer alaşım bileşenleri eklenerek metal bağı daha da geliştirilebilir. Örneğin, WC-Co tungsten karbidine niyobyum eklenmesi sertliğini düşürmeden tokluğu önemli ölçüde artırabilir. Bağlayıcı miktarının arttırılması ayrıca tungsten karbürün tokluğunu da arttırabilir, ancak sertliğini azaltacaktır.

Tungsten karbür parçacıklarının boyutunun düşürülmesi malzemenin sertliğini artırabilir, ancak sinterleme işleminde, tungsten karbürünün parçacık boyutu değişmeden kalmalıdır. Sinterleme sırasında, tungsten karbür partikülleri çözündürme ve yeniden çökeltme işlemi ile birleştirilir ve büyütülür. Gerçek sinterleme işleminde, tamamen yoğun bir malzeme oluşturmak için metal bağ, sıvı hale getirilir (sıvı faz sinterleme olarak adlandırılır). Tungsten karbür partiküllerinin büyüme hızı, vanadyum karbid (VC), krom karbid (Cr3C2), titanyum karbid (TiC), tantal karbid (TaC) ve niobium karbür (NbC) dahil olmak üzere başka geçiş metal karbürleri ilave edilerek kontrol edilebilir. Bu metal karbürler genellikle tungsten karbür tozunun metal bağlayıcı ile birlikte karıştırılması ve öğütülmesi sırasında eklenir, ancak vanadyum karbid ve krom karbür ayrıca tungsten karbür tozu karbürlenirken de oluşturulabilir.

Tungsten karbür tozu sınıfları da geri dönüştürülmüş katı karbür malzemelerden üretilebilir. Kullanılmış tungsten karbürün geri dönüşümü ve yeniden kullanımı, tungsten karbür endüstrisinde uzun bir geçmişe sahiptir ve malzeme maliyetlerini düşürmeye, doğal kaynakları korumaya ve atık malzemeleri önlemeye yardımcı olan endüstrinin tüm ekonomik zincirinin önemli bir parçasıdır. Zararlı imha. Atık tungsten karbür genellikle APT (amonyum paratungstat) işlemi, çinko geri kazanım işlemi veya toz haline getirme ile tekrar kullanılabilir. Bu "geri dönüştürülmüş" tungsten karbür tozları genellikle daha iyi ve öngörülebilir bir yoğunlaşmaya sahiptir çünkü yüzey alanları doğrudan tungsten karbürleme işleminden yapılan tungsten karbür tozundan daha küçüktür.

Tungsten karbür tozunun metal bir bağ ile karıştırılması için işlem koşulları da kritik işlem parametreleridir. En yaygın iki frezeleme tekniği bilyalı frezeleme ve çok ince frezelemedir. Her iki işlem de öğütülmüş tozun eşit şekilde karışmasına izin verir ve parçacık boyutunu azaltır. İş parçasının preslenmesini sağlamak için iş parçasının şeklini korumak için yeterli kuvvete sahip olması ve operatörün veya robotun iş parçasını işlem için almasına izin vermek için genellikle öğütme sırasında bir organik bağlayıcı eklemek gerekir. Böyle bir bağlayıcı maddenin kimyasal bileşimi, preslenmiş iş parçasının yoğunluğunu ve gücünü etkileyebilir. İşlemi kolaylaştırmak için, yüksek mukavemetli bir bağlayıcı eklemek tercih edilir, ancak bu daha düşük pres yoğunluğuna neden olur ve nihai üründe kusurlara yol açan sert bir bloğa neden olabilir.

Öğütme işlemi tamamlandıktan sonra, toz, organik bağlayıcı tarafından topaklanan serbest akışlı bir kütle üretmek üzere tipik olarak püskürtülerek kurutulur. Organik bağlayıcı maddenin kompozisyonunu ayarlayarak, bu aglomeratların akışkanlık ve yük yoğunluğu ihtiyaçlara uyacak şekilde uyarlanabilir. Daha kalın veya daha ince taneciklerin elenmesi ile, topakların tanecik boyutu dağılımı, kalıp boşluğuna yüklendiğinde iyi akışkanlık sağlamak için daha da düzenlenebilir.

Tungsten karbür iş parçalarının üretim yöntemi nedir?

Karbür iş parçaları çeşitli işlemlerle oluşturulabilir. İş parçasının boyutuna, şekil karmaşıklığının seviyesine ve üretim parti büyüklüğüne bağlı olarak, çoğu kesici uç, bir üst ve alt basınçlı sert kalıp kullanılarak kalıplanır. Her basında iş parçasının ağırlığının ve boyutunun tutarlılığını korumak için, boşluğa akan toz miktarının (kütle ve hacim) tam olarak aynı olmasını sağlamak gerekir. Tozun akışkanlığı esas olarak topakların boyut dağılımı ve organik bağlayıcının özellikleri ile kontrol edilir. Boşluğa yüklenen toza 10-80 ksi (ayak kare başına kilopound) bir kalıplama basıncı uygulanarak kalıplanmış bir iş parçası (veya “boş”) oluşturulabilir.

Aşırı yüksek kalıplama basınçlarında bile, sert tungsten karbür parçacıkları deforme olmaz veya kırılmaz ve organik bağlayıcı, tungsten karbür parçacıkları arasındaki boşluğa bastırılır ve böylece parçacık konumu sabitlenir. Basınç ne kadar yüksek olursa, tungsten karbür partiküllerinin bağları o kadar sıkı ve iş parçasının sıkıştırma yoğunluğu o kadar büyük olur. Dereceli tungsten karbür tozunun kalıplama özellikleri, metal bağlayıcı miktarına, tungsten karbür parçacıklarının boyutuna ve şekline, topaklann oluşma derecesine ve organik bağlayıcının bileşimi ve miktarına bağlı olarak değişebilir. Tungsten karbür tozu derecesinin presleme özellikleri hakkında kantitatif bilgi sağlamak için, genellikle kalıp üreticisi tarafından kalıp yoğunluğu ve kalıp basıncı arasındaki uyuşmazlığın oluşturulması için tasarlanmıştır. Bu bilgi, tedarik edilen tozun takım üreticisinin kalıplama işlemine uygun olmasını sağlar.

Büyük boy karbür iş parçaları veya yüksek boy oranlarına sahip karbür iş parçaları (uç frezeler ve matkap ucu şaftları gibi) tipik olarak tungsten karbür tozunu esnek bir torbaya düzgün şekilde bastırarak üretilir. Dengeleme presleme yönteminin üretim döngüsü, kalıplama yönteminden daha uzun olsa da, aletin üretim maliyeti daha düşüktür, bu nedenle yöntem küçük parti üretimi için daha uygundur.

Bu işlem, tozu bir torbaya doldurmayı ve torbanın ağzını kapatmayı, ardından torbayı tozla doldurulmuş bir odaya yerleştirmeyi ve presleme için bir hidrolik cihaz tarafından 30-60 ksi'lik bir basınç uygulamayı içerir. Preslenmiş iş parçaları tipik olarak sinterlemeden önce belirli geometrilere göre işlenir. Sıkıştırma işlemi sırasında iş parçasının büzülmesini sağlamak ve öğütme işlemi için yeterli bir izin vermek için torbanın boyutu arttırılır. İş parçası pres oluşturulduktan sonra işlendiğinden, yükün tutarlılığı için gereklilikler kalıplama yöntemi kadar katı değildir, ancak yük başına toz miktarının aynı olmasını sağlamak hala istenmektedir. Tozun yükleme yoğunluğu çok küçükse, torbaya yüklenen toz yetersiz olabilir, bu da küçük bir iş parçası büyüklüğü ile sonuçlanır ve hurdaya atılması gerekebilir. Tozun yükleme yoğunluğu çok büyükse, torbaya yüklenen toz çok fazladır ve pres oluşturulduktan sonra daha fazla tozu çıkarmak için iş parçasının işlenmesi gerekir. Aşırı toz ve hurdaya dönüştürülmüş parçalar geri dönüştürülebilmesine rağmen, bu verimliliği azaltır.

Karbür iş parçaları ayrıca ekstrüzyon veya enjeksiyonla kalıplama yoluyla da oluşturulabilir. Ekstrüzyon işlemi, eksenel simetrik şekilli iş parçalarının seri üretimi için daha uygundur, enjeksiyon kalıplama işlemi ise genellikle karmaşık şekilli iş parçalarının seri üretimi için kullanılır. Her iki kalıplama işleminde, tungsten karbür tozunun derecesi, diş macunu gibi tungsten karbür karışımına tek biçimlilik kazandıran organik bir bağlayıcı içinde süspansiyon haline getirilmektedir. Karışım daha sonra bir delikten geçirilir veya bir kalıp boşluğuna kalıplanır. Tungsten karbür tozu derecesinin özellikleri, karışımdaki tozun bağlayıcıya optimum oranını belirler ve karışımın ekstrüzyon deliğinden veya kalıp boşluğuna akışı üzerinde önemli bir etkiye sahiptir.

İş parçası kalıplama, eşitleme presleme, ekstrüzyon veya enjeksiyonla kalıplama ile oluşturulduktan sonra, son sinterleme aşamasından önce organik bağlayıcının iş parçasından çıkarılması gerekir. Sinterleme, iş parçasındaki gözenekleri çıkarır ve tamamen (veya büyük ölçüde) yoğunlaştırır. Sinterleme sırasında, presle oluşturulan iş parçasındaki metal bağ bir sıvı haline gelir, ancak iş parçası, kılcal kuvvet ve parçacık temasının birleşik hareketi altında şeklini koruyabilir.

Sinterlemeden sonra, iş parçasının geometrisi aynı kalır, ancak boyut küçülür. Sinterleme sonrasında gerekli iş parçası boyutunu elde etmek için, alet tasarlanırken büzülme oranının dikkate alınması gerekir. Her bir aleti yapmak için kullanılan tungsten karbür tozu derecesini tasarlarken, uygun basınç altında bastırıldığında doğru büzülmeye sahip olduğundan emin olunmalıdır.

Hemen hemen her durumda, sinterlenmiş iş parçası olarak da adlandırılır karbür boş sinterlenmiş olması gerekir. Kesici takımlar için en temel işlem kesici kenarın keskinleştirilmesidir. Birçok takım sinterlemeden sonra öğütme ve geometrilerinin geometrisini gerektirir. Bazı aletler üst ve alttan taşlama gerektirir; diğerleri ise periferik taşlama gerektirir (kesme kenarını keskinleştirerek veya keskinleştirmeden). Taşlamadan kaynaklanan tüm karbür aşınma artıkları geri dönüştürülebilir.

Tungsten karbürün iş parçası kaplaması nasıl hazırlanır?

Çoğu durumda, bitmiş kısmın kaplanması gerekir. Kaplama, kayganlık ve arttırılmış sertlik sağlar ve yüksek sıcaklığa maruz kaldığında oksidasyonu önleyen substrat için bir difüzyon bariyeri sağlar. Tungsten karbür matrisi, kaplamanın performansı için kritiktir. Özel matris tozunun ana özelliklerine ek olarak, substratın yüzey özellikleri kimyasal seçim ve sinterleme işleminin modifikasyonu ile şekillendirilebilir. Kobaltın göçü ile, bıçak yüzeyinin en dış tabakasında, iş parçasının geri kalanına göre 20-30 um kalınlığında daha fazla kobalt zenginleştirilebilir, böylece, alt tabakanın yüzey tabakasına daha iyi bir tokluk kazandırılır, böylece deformasyona karşı güçlü bir dirence sahiptir.

Kendi imalat işlemlerine dayanan takım üreticileri (mum alma yöntemleri, ısıtma oranları, sinterleme süreleri, sıcaklıklar ve karbürleme voltajları gibi), kullanılan karbür tozu sınıflarına özel gereksinimler uygulayabilir. Bazı takım üreticileri iş parçalarını vakumlu fırınlarda sinterleyebilir, bazıları ise sıcak izostatik presleme (HIP) sinterleme fırınları kullanabilir (bu herhangi bir tortuyu ortadan kaldırmak için iş parçasını basınç altında tutan). Gözenek). Vakum fırınında sinterlenmiş olan iş parçasının, iş parçası yoğunluğunu arttırmak için sıcak bir izostatik presleme işlemine tabi tutulması gerekebilir. Bazı takım üreticileri düşük kobalt içerikli karışımların sinterlenmiş yoğunluğunu arttırmak için daha yüksek vakumlu sinterleme sıcaklıkları kullanabilir, ancak bu yaklaşım mikro yapıyı kaba hale getirebilir. İnce bir tane büyüklüğünün muhafaza edilmesi için, daha küçük bir tungsten karbür parçacık büyüklüğüne sahip bir toz kullanılabilir. Özel üretim ekipmanını eşleştirmek için, nem alma koşulları ve karbüratör voltajı ayrıca tungsten karbür tozunun karbon içeriği üzerinde de farklı gereksinimlere sahiptir.

Bu faktörlerin tümü sinterlenmiş tungsten karbür takımının mikroyapı ve malzeme özellikleri üzerinde kritik bir etkiye sahiptir. Bu nedenle, alet üreticisi ile toz tedarikçisi arasında, alete göre imal edildiğinden emin olmak için yakın iletişime ihtiyaç vardır. Özel üretim süreci özel sınıf tungsten karbür tozu. Bu nedenle, yüzlerce farklı karbür kalitesi olması şaşırtıcı değildir. Örneğin, ATI Alldyne, her biri amaçlanan kullanıcı ve özel kullanım için özel olarak tasarlanmış, 600'den fazla farklı toz kalitesi üretir.

Tungsten karbür kalitelerinin sınıflandırma yöntemi nedir?

Farklı tungsten karbür tozu türleri, karışım bileşimi ve metal bağlayıcı içeriği, tane büyüme önleyici türü ve miktarı, vb. Kombinasyonu, çeşitli karbür kalitelerini oluşturur. Bu parametreler, tungsten karbürün mikroyapısını ve özelliklerini belirleyecektir. Bazı özel performans kombinasyonları, belirli işleme uygulamaları için ilk tercih haline gelmiştir ve bu, çoklu karbür kalitelerinin sınıflandırılmasını mümkün kılar.

İşleme amacıyla en yaygın kullanılan iki karbür işleme sınıflandırma sistemi C sınıfı sistem ve ISO kalite sistemdir. Bu sistemlerin hiçbiri karbür kalitelerin seçimini etkileyen malzeme özelliklerini tam olarak yansıtmasa da, tartışma için bir başlangıç noktası sağlarlar. Her taksonomi için, birçok üretici kendi özel kalitelerine sahiptir ve bu da çok çeşitli karbür kalitelerine neden olmaktadır.

Karbür dereceleri kompozisyona göre de sınıflandırılabilir. Tungsten karbür (WC) kaliteleri üç temel türe ayrılabilir: basit, mikro kristalli ve alaşımlı. Basit dereceler temel olarak tungsten karbür ve kobalt bağlayıcılardan oluşur, ancak küçük miktarlarda tane büyüme inhibitörleri içerebilir. Mikrokristalin derecesi tungsten karbür ve birkaç bininci vanadyum karbür (VC) ve / veya krom karbür (Cr3C2) eklenmiş bir kobalt bağlayıcıdan oluşur ve tane büyüklüğü 1 μm'den az olabilir. Alaşım derecesi, tungsten karbür ve yüzde birkaç titanyum karbür (TiC), tantal karbür (TaC) ve niobium karbür (NbC) içeren bir kobalt bağlayıcı içerir. Bu katkı maddelerine sinterleme nedeniyle kübik karbür de denir. Elde edilen mikro yapı üniform olmayan üç fazlı bir yapı sergiliyor.

(1) Basit karbür kalitesi

Metal kesme için bu tip kaliteler tipik olarak% 3 -% 12 kobalt (ağırlıkça) içerir. Tungsten karbür taneciklerinin büyüklüğü genellikle 1-8 μm aralığındadır. Diğer sınıflarda olduğu gibi, tungsten karbürün partikül boyutunu küçültmek sertliğini ve enine kopma mukavemetini (TRS) arttırır, ancak tokluğunu azaltır. Basit derecelerin sertliği genellikle HRA 89-93,5 arasındadır; enine kopma mukavemeti genellikle 175-350 ksi arasındadır. Bu tür toz dereceleri çok miktarda geri dönüştürülmüş hammadde içerebilir.

Basit dereceler C dereceli sistemde C1-C4'e bölünebilir ve ISO dereceli sistemdeki K, N, S ve H dereceli serilere göre sınıflandırılabilir. Ara özelliklere sahip basit kaliteler, tornalama, frezeleme, planya ve delme için genel dereceler (örneğin C2 veya K20) olarak sınıflandırılabilir; Daha küçük tane büyüklüğüne veya daha düşük kobalt içeriğine ve daha yüksek sertliğe sahip kaliteler kullanılabilir. Son kat olarak sınıflandırılabilir (C4 veya K01 gibi); Daha büyük tane büyüklüğüne veya daha yüksek kobalt içeriğine ve daha iyi tokluğa sahip olan kaliteler kaba kaliteler olarak sınıflandırılabilir (örn. C1 veya K30).

Basit kalitelerden yapılan aletler, dökme demir, 200 ve 300 serisi paslanmaz çelik, alüminyum ve diğer demir dışı metalleri, süper alaşımları ve sertleştirilmiş çelikleri kesmek için kullanılabilir. Bu kaliteler metalik olmayan kesme uygulamalarında da (kaya ve jeolojik delme aletleri gibi) 1,5 ila 10 μm (veya daha büyük) ve kobalt seviyelerinde% 6 ila% 16 arasında değişen taneciklerde kullanılabilir. Basit karbür kalitelerinin metal olmayan bir kesim tipi de kalıp ve zımba üretimidir. Bu kaliteler tipik olarak,% 16 ila% 30 kobalt içeriği olan orta büyüklükte bir tanecik boyutuna sahiptir.

(2) Mikrokristalin karbür kalitesi

Bu dereceler genellikle% 6-15% kobalt içerir. Sıvı faz sinterlemesinde, eklenen vanadyum karbür ve / veya krom karbür, tanecik büyümesini kontrol edebilir, böylece 1 um'den küçük bir tanecik boyutuna sahip ince bir tanecik yapısı elde edilir. Bu ince taneli kalitenin çok yüksek bir sertliği ve 500 ksi veya daha fazla enine kopma mukavemeti vardır. Yüksek mukavemet ve yeterli tokluğun birleşimi, bu aletlerin daha büyük bir pozitif talaş açısına sahip olmasını sağlar, bu da kesme kuvvetlerini azaltır ve metali kesmek yerine daha ince talaşlar üretir.

Tungsten karbür tozu sınıflarının üretiminde çeşitli hammaddelerin kesin kalite tanımlaması ve sinterleme işlem koşullarının sıkı kontrolü sayesinde, malzemenin mikro yapısında anormal büyük tanelerin oluşumunu önlemek mümkündür. Malzeme özellikleri. Tane ebadını küçük ve homojen tutmak için geri dönüştürülmüş toz, sadece hammadde ve geri kazanım işlemi tamamen kontrol edildiğinde ve kapsamlı kalite testleri yapıldığında kullanılabilir.

Mikrokristal dereceler, ISO dereceli sistemdeki M grade serisine göre sınıflandırılabilir. Ek olarak, C sınıf sistemindeki ve ISO sınıf sistemindeki diğer sınıflandırma yöntemleri basit sınıflarla aynıdır. Mikro iş parçacığı, daha yumuşak iş parçası malzemelerini kesmek için aletler yapmak için kullanılabilir çünkü aletin yüzeyi çok düzgün bir şekilde işlenebilir ve çok keskin bir kesme kenarı sağlar.

Mikrokristal kaliteler ayrıca nikel bazlı süper alaşımları işlemek için de kullanılabilir, çünkü 1200 ° C'ye kadar kesme sıcaklıklarına dayanabilirler. Yüksek sıcaklık alaşımlarının ve diğer özel malzemelerin işlenmesi için, mikro taneli aletler ve emaye ile basit dereceli aletler kullanılması aynı zamanda aşınma direncini, deformasyon direncini ve tokluğunu iyileştirebilir. Mikrokristal kaliteler ayrıca kayma gerilmesi oluşturan döner aletler (matkap ucu gibi) yapmak için de uygundur. Bir tip matkap ucu, kompozit dereceli bir tungsten karbürden yapılır. Aynı bitin belirli kısmındaki malzemenin spesifik kobalt içeriği farklıdır, böylece matkap ucunun sertliği ve tokluğu işleme gereksinimlerine göre optimize edilir.

(3) Alaşımlı tip karbür kalitesi

Bu kaliteler temel olarak, tipik olarak% 5 -% 10 kobalt içeriğine ve 0,8-2 grainm tane büyüklüğüne sahip olan çelik parçaları kesmek için kullanılır. % 4 ila% 25 titanyum karbür (TiC) eklenerek, tungsten karbürün (WC) çelik hurda yüzeyine yayılma eğilimi azaltılabilir. Takım gücü, krater aşınma direnci ve termal şok direnci,% 25'ten fazla tantal karbür (TaC) ve niyobyum karbür (NbC) eklenerek iyileştirilebilir. Bu gibi kübik karbürlerin eklenmesi ayrıca aletin kızarıklığını da arttırır, bu da ağır kesme veya ataşmanın yüksek sıcaklıklar yaratabileceği diğer işleme sırasında aletin termal deformasyonunu önlemeye yardımcı olur. Ek olarak, titanyum karbür sinterleme sırasında çekirdeklenme bölgeleri sağlayabilir ve iş parçası içindeki kübik karbür dağılımının homojenliğini iyileştirir.

Genel olarak, alaşım tipi karbür kaliteler HRA91-94 sertlik aralığına ve 150-300 ksi enine kopma dayanımına sahiptir. Basit tip ile karşılaştırıldığında, alaşım tipinin aşınma direnci düşük aşınma direncine ve düşük dayanıma sahiptir, ancak bağ aşınma direnci daha iyidir. Alaşımlı kaliteler, C dereceli sistemde C5-C8'e bölünebilir ve ISO dereceli sistemdeki P ve M dereceli serilere göre sınıflandırılabilir. Ara özelliklere sahip alaşım kaliteleri, tornalama, kılavuz çekme, planya ve frezeleme için genel kaliteler (örn. C6 veya P30) olarak sınıflandırılabilir. En zor dereceler bitirme ve delme için ince kaliteler (örn. C8 ve P01) olarak sınıflandırılabilir. Bu kaliteler tipik olarak istenen sertlik ve aşınma direncine ulaşmak için daha küçük bir tane büyüklüğüne ve daha düşük bir kobalt içeriğine sahiptir. Bununla birlikte, daha fazla kübik karbür eklenerek benzer malzeme özellikleri elde edilebilir. En esnek dereceler kaba dereceler olarak sınıflandırılabilir (örn. C5 veya P50). Bu kaliteler tipik olarak orta büyüklükte bir partikül büyüklüğüne ve yüksek kobalt içeriğine sahiptir ve eklenen kübik karbür miktarı ayrıca, çatlak ilerlemesini önleyerek arzu edilen tokluğa ulaşmak için de küçüktür. Kesilen tornalama işleminde, kesici yüzeyinde daha yüksek kobalt içeriğine sahip olan kobalt bakımından zengin kalite kullanılarak kesme performansı daha da iyileştirilebilir.

Düşük titanyum karbür içerikli alaşım kaliteleri, paslanmaz çelik ve dövülebilir dökme demirin işlenmesinde kullanılır, ancak demir dışı metallerin (nikel bazlı süper alaşımlar gibi) işlenmesi için de kullanılabilir. Bu kaliteler tipik olarak 1 um'den küçük bir tane büyüklüğüne ve% 8 ila% 12'lik bir kobalt içeriğine sahiptir. Dövülebilir dökme demiri döndürmek için daha yüksek sertlikte dereceler (örneğin M10) kullanılabilir; Daha iyi tokluğa sahip kaliteler (örneğin M40) çeliği frezelemek ve planlamak veya paslanmaz çeliği veya süper alaşımları döndürmek için kullanılabilir.

Alaşımlı tip karbür kaliteler, metal olmayan kesim uygulamaları için, özellikle aşınmaya dayanıklı parçaların imalatı için de kullanılabilir. Bu kaliteler tipik olarak 1,2-2 µm partikül boyutuna ve% 7-% 10 kobalt içeriğine sahiptir. Bu kalitelerin üretiminde, genellikle büyük miktarda geri dönüştürülmüş malzeme eklenir ve bu da aşınma parçaları uygulamasında daha yüksek maliyet etkinliği sağlar. Aşınma parçaları iyi korozyon direnci ve yüksek sertlik gerektirir. Bu kaliteler, bu kaliteler üretilirken nikel ve krom karbür eklenerek elde edilebilir.

Alet üreticilerinin teknik ve ekonomik gereksinimlerini karşılamak için, tungsten karbür tozu önemli bir unsurdur. Takım üreticilerinin işleme ekipmanı ve işlem parametreleri için tasarlanmış tozlar, bitmiş parçanın performansını garantiler ve yüzlerce karbür kalitesi sağlar. Karbür malzemelerin geri dönüştürülebilir doğası ve doğrudan toz tedarikçileriyle çalışma kabiliyeti, alet üreticilerinin ürün kalitesini ve malzeme maliyetlerini etkin bir şekilde kontrol etmelerini sağlar.

En kaliteli çin karbür kesici aletine adanmış, daha iyi maliyet etkinliği için daha iyi tornalama, frezeleme ve delme işlemlerine yardımcı oluruz.

Ürünlerimiz ağırlıklı olarak