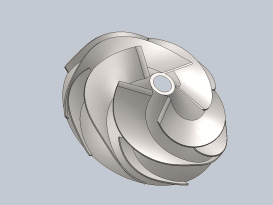

항공기 전진을 위해 터빈 엔진에 의해 생성 된 강력한 동력을 공급하는 것은 블 리스크 및 임펠러 (B & I)입니다. 이것은 티타늄 합금으로 만들어지며, 전형적인 가공이 어려운 소재입니다.

디가공에 어려움이 있다면

1. 임펠러의 크기는 일반적으로 매우 큽니다. 외형의 외경은 최대 Φ1200mm입니다. 따라서 임펠러 가공에는 대형 가공 장비가 필요합니다.

2. 블레이드의 벽 두께는 강성이 약하기 때문에 가공 중에 커터의 변형 및 변형이 발생하기 쉽습니다.

3. 전체 블 리스크의 재질은 주로 티타늄 합금 또는 내열 합금이며 가공이 어렵습니다. 블 리스크 및 임펠러의 절삭 공구 소모량은 일반적인 소재의 경우 약 6 ~ 7 배입니다. 또한 고온 인장 강도 용 Ni, 강성 용 Cr과 같은 특수 목적을 위해 B & I에 몇 가지 요소가 추가되었습니다. 이러한 요소를 사용하면 B & I의 재질이 화학 수준에서 텅스텐 카바이드와 유사 해 지므로 부정적인 화학 반응으로 인해 절삭 공구가 손상 될 수 있습니다.

처리 단계

1. 황삭

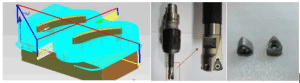

임펠러를 황삭하는 것은 절단해야하는 공작물의 양을 70 % ~ 80 % 줄이는 것입니다. 전체 블 리스크에서 황삭은 높은 이송 속도로 공동 밀링을 수행하는 것입니다. 다음 그림은 황삭에 사용 된 CNC 공구를 보여줍니다.

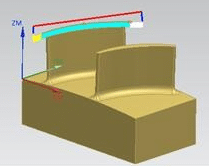

2. 세미 마무리

이 단계는 다음 정밀도 마무리를 준비합니다. 이는 블 리스크 몸체를 균일하게 만들고 임펠러와 블 리스크 사이의 연결부 회전 부분을 청소합니다. 전체 블 리스크의 반제품은 프로파일 밀링을 수행하는 것입니다.

3. 고급 마무리

미세 가공의 목적은 우수한 가공 품질과 치수 정확성을 보장하는 것입니다. 미세 마감은 품목이 해당 용도를 충족하는지 궁극적으로 결정합니다. 예를 들어 두께 5mm, 길이 70mm 인 임펠러의 경우 표면 조도를 Ra1.6 이하로 조절해야합니다. 한 번에 5 축 NC 가공이 필요합니다.

적합한 가공 공구를 선택하는 전략

- 절단에서의 열이 염려되는 주요 요소입니다. 카바이드 공구 표면의 열에 의해 약간의 해로운 균열이 형성 될 수 있기 때문입니다. 균열이 많을수록 공구 파손의 위험이 커집니다. TiC 및 TiN 코팅을 적용하는 것은 효과적으로 그러한 상황을 피하는 종래의 접근법입니다.

- 또한 냉각제가있는 절삭 공구를 사용해야합니다.

- CNC 선반의 특성에 맞춰 적절한 절삭 깊이, 공구 형상, 공구 바 길이를 신중하게 선택하십시오.

- 황삭 후 반제품 및 정삭에서 종종 적용되는 티타늄 합금 부품의 윤곽 밀링. 표준 테이퍼 볼 엔드 밀은 슬롯 밀링에 채택 될 수 있습니다. 웨이브 플루트 엔드 밀은 칩 브레이킹의 성능을 향상시키고 블 리스크 채널에서 균일 한 피치 엔드 밀 및 프런트 웨이브 에지 엔드 밀의 진동 감소를 달성하며 공동 밀링, 측면 밀링 슬롯 밀링에 적용됩니다. ball-nose endmill을 채택하여 블레이드의 유선 방향을 따라 밀링을 끝내고 서서히 곡면을 생성합니다. 엔드 밀의 반경 절단 각도는 35 ° ~ 50 ° 여야하며 절단 및 칩 제거에 열을 효과적으로 전달할 수 있습니다.