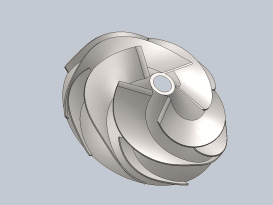

Đó là blisk và cánh quạt (B & I) cung cấp năng lượng mạnh mẽ được tạo ra bởi động cơ tua-bin để đẩy máy bay về phía trước. Nó được làm bằng hợp kim titan, một vật liệu khó gia công điển hình.

Dhiệu quả trong chế biến

1. Kích thước của Impeller thường rất lớn. Đường kính ngoài của đường viền của nó lên tới 001200mm. Do đó, gia công bánh công tác đòi hỏi thiết bị xử lý lớn hơn.

2. Độ dày thành của lưỡi dao dẫn đến độ cứng yếu, dễ tạo ra rung và biến dạng của dao cắt trong quá trình gia công.

3. Chất liệu của toàn bộ phần lớn là hợp kim titan hoặc hợp kim chịu nhiệt, rất khó gia công. Việc tiêu thụ các công cụ cắt cho blisk và bánh công tác là gần 6 đến 7 lần vì đó là chi phí cho vật liệu thông thường. Bên cạnh đó, một số yếu tố được thêm vào B & I cho các mục đích đặc biệt, chẳng hạn như Ni cho độ bền kéo dưới nhiệt độ cao, Cr cho độ cứng. Với các nguyên tố này, vật liệu của B & I trở nên giống với cacbua vonfram ở mức độ hóa học, điều này sẽ dẫn đến phản ứng hóa học tiêu cực gây ra thiệt hại cho dụng cụ cắt.

Các bước xử lý

1.Rough

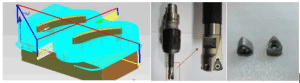

Roughing trên các cánh quạt là để loại bỏ 70% ~ 80% số lượng phôi cần phải cắt. Roughing trên toàn bộ blisk là để phay khoang với tốc độ thức ăn cao. Hình ảnh sau đây cho thấy công cụ CNC được sử dụng để gia công thô.

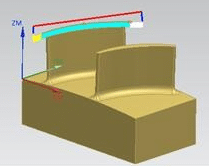

2.Semi-finish

Bước này chuẩn bị cho kết thúc chính xác tiếp theo. Nó làm cho cơ thể blisk đồng đều và làm sạch phần xoay của kết nối giữa bánh công tác và blisk. Bán thành phẩm trên toàn bộ blisk là để thực hiện phay hồ sơ.

3. Kết thúc tốt đẹp

Mục đích của hoàn thiện tốt là đảm bảo chất lượng gia công tốt và độ chính xác của kích thước. Hoàn thiện tốt cuối cùng sẽ xác định rằng nếu mặt hàng sẽ đáp ứng ứng dụng của nó. Ví dụ, là một bánh công tác có độ dày 5 mm và chiều dài 70mm, độ nhám bề mặt của nó phải được kiểm soát theo Ra1.6. với gia công NC 5 trục, sẽ xảy ra trong một bước duy nhất.

Chiến lược lựa chọn công cụ gia công phù hợp

- Nhiệt trong cắt là yếu tố chính được quan tâm. Đó là bởi vì một số vết nứt có hại có thể hình thành do nhiệt trên bề mặt dụng cụ cacbua. Càng có nhiều vết nứt, nguy cơ vỡ dụng cụ sẽ càng cao. Áp dụng lớp phủ TiC và TiN là cách tiếp cận thông thường để tránh tình trạng đó một cách hiệu quả.

- Ngoài ra, việc áp dụng các công cụ cắt với chất làm mát nên được xem xét.

- Cẩn thận chọn độ sâu cắt phù hợp, hình dạng dao, chiều dài thanh công cụ phối hợp với các đặc tính của máy tiện CNC.

- phay đường viền của các bộ phận hợp kim titan thường được áp dụng trong bán hoàn thiện và hoàn thiện sau khi gia công thô. máy nghiền bóng côn tiêu chuẩn có thể được sử dụng trong phay khe. Máy nghiền sáo lượn sóng sẽ cải thiện hiệu suất của việc bẻ phoi và đạt được mức giảm rung trong kênh blisk Máy xay nhuyễn không đều và máy nghiền cạnh lượn sóng phía trước, được áp dụng trong phay khoang, phay rãnh bên. Kết thúc phay dọc theo hướng tinh giản của lưỡi kiếm bằng cách sử dụng máy nghiền mũi bóng, dần dần tạo ra bề mặt cong. Góc cắt bán kính của các nhà máy cuối phải là 35 ° đến 50 ° có thể truyền nhiệt một cách hữu ích khi cắt và lấy đi các con chip.