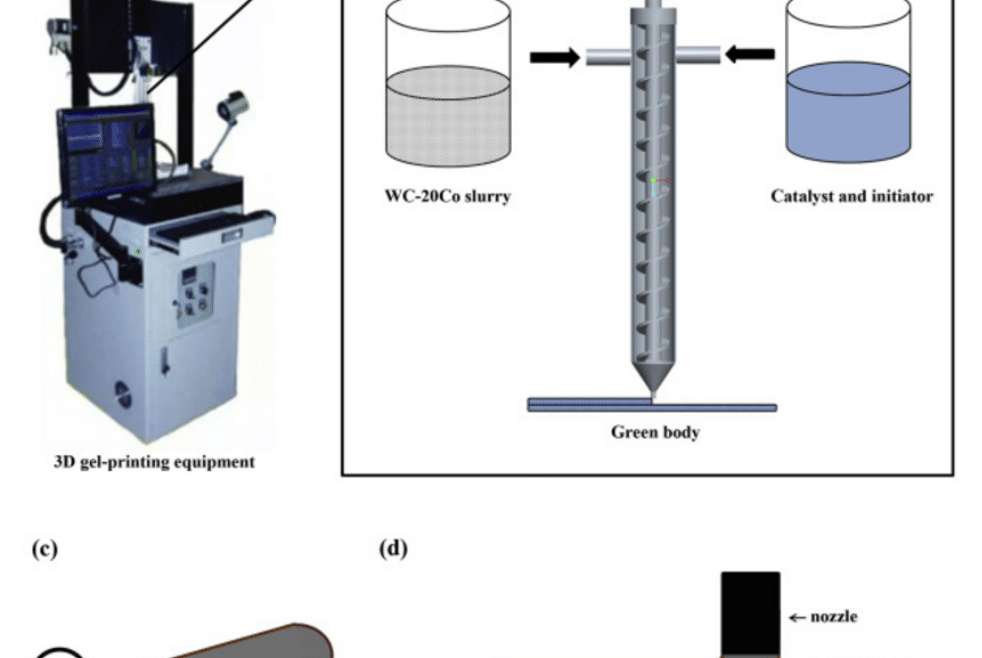

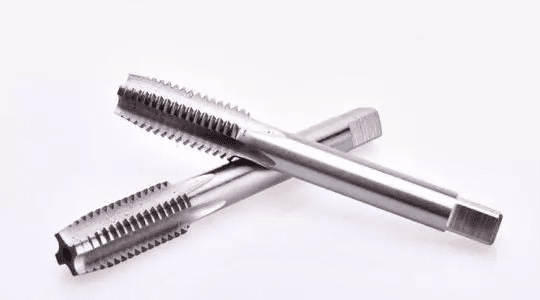

Abstract3D Gel Printing (3DGP) ist eine neuartige Herstellungstechnologie, die 3D-Komponenten durch schichtweises Abscheiden und Gelieren von Metallschlämmen herstellt. Hierbei wurde eine Aufschlämmung auf Hydroxyethylmethacrylat (HEMA) -Basis mit einer Feststoffbeladung von 47 bis 56 Vol .-% WC-20Co direkt durch 3DGP gebildet und dann in einem Vakuumofen gesintert. WC-20Co-Aufschlämmungen zeigen ein geeignetes Fließ- und Scherverdünnungsverhalten, was für den 3DGP-Formungsprozess vorteilhaft ist. Die Auswirkungen von 3DGP-Verarbeitungsparametern (wie Druckinnendurchmesser und Füllrate) auf die Oberflächenrauheit und Maßgenauigkeit von Druckrohlingen wurden untersucht. Die Auswirkungen der Feststoffbeladung auf die rheologischen Eigenschaften, die Sinterdichte, die Sinterdichte und die mechanischen Eigenschaften der WC-20Co-Aufschlämmung wurden untersucht. Die Ergebnisse zeigen, dass die Probe mit guter Form, angemessener Genauigkeit und gleichmäßiger Mikrostruktur bedruckt werden kann. Gesinterte Proben haben eine gute Formbeständigkeit und eine gleichmäßige Mikrostruktur. Die beste Probendichte, Härte und Querbruchfestigkeit betrug 13,55 g / cm³, HRA 87,7 bzw. 2612,8 MPa. 3DGP bietet einzigartige Vorteile bei der netznahen Formgebung komplex geformter WC-20Co-Elemente. 1. EinleitungWC-Co-Hartmetall besteht aus harten WC-Partikeln, die in eine kontinuierliche Co-Matrix eingebettet sind und ist eines der wichtigsten Metallmatrix-Verbundwerkstoffe. Sie werden heute häufig als Bohr- und Schneidwerkzeuge, Stanzwerkzeuge, Verschleißteile und andere Sonderteile eingesetzt. Aufgrund der Unschmelzbarkeit von WC-Partikeln werden Sintercarbide üblicherweise in der Pulvermetallurgie (PM) hergestellt, bei der das Flüssigphasensintern von WC-Co-Pulverpresskörpern erfolgt. Die Formkomplexität des Produkts ist durch die Werkzeugstruktur stark eingeschränkt. Aufgrund der hohen Härte- und Zähigkeitseigenschaften von WC-Co-Hartmetallen ist es außerdem schwierig, WC-Co-Hartmetalle zu verarbeiten. Die Verwendung traditioneller Verfahren zur Herstellung komplexer Hartmetallformteile ist eine große Herausforderung. In den letzten Jahren wurde die additive Fertigungstechnologie (AM) zur Herstellung von netznahen Formen und komplexen Teilen entwickelt und auf die Herstellung mehrerer Metallwerkstoffe wie z B. Edelstahl, Titan, Titanlegierungen und Aluminiumlegierungen (SLM). Direktes Metalllasersintern (DMLS), Elektronenstrahlschmelzen (EBM) usw. sind typische und gängige Technologien. Laser Engineering Network Forming (LENS) kann komplexe Formen und fast vollständig dichte Teile erzeugen. Bei diesen AM-Prozessen wird das Metallpulver durch einen Laser / Elektronenstrahl Schicht für Schicht selektiv geschichtet, bis die Teile aufgebaut sind. Es gibt jedoch nur wenige Studien zur additiven Herstellung von WC-Co-Hartmetallen. Erstens besteht WC-Co-Hartmetall aus WC-Partikeln und einem Co-Matrix-Material, und die Schmelzpunkte der beiden Materialien sind sehr unterschiedlich. Wenn das WC-Co-Pulver auf den Schmelzpunkt von Co erhitzt wird, bleiben die WC-Partikel im festen Zustand; Das Pulver wird weiter erhitzt und Co beginnt zu verdampfen. Partielles Schmelzen verringert die Dichte des Produkts. Um dieses Problem zu lösen, versuchten einige Forscher, Bindemittel wie Metalle mit niedrigem Schmelzpunkt zuzusetzen. Gu et al. Cu-Pulver und WC-10Co-Pulver wurden in einem Gewichtsverhältnis von 60:40 gemischt und Proben von 50 mm × 10 mm × 9 mm wurden unter Verwendung von DMLS hergestellt. Aufgrund der großen Menge an Cu erreichte die relative Dichte dieser Probe 94,3%. Zweitens stellen diese Pulverbettschmelztechnologien bestimmte Anforderungen an das verwendete Pulver. In den SLM- und EBM-Prozessen breiten sich Metallpulver durch die Walzen aus, während DMLS und LENS normalerweise mit einem synchronen Pulverzufuhrsystem ausgestattet sind. Um eine gleichmäßige und dünne Pulverschicht zu erhalten, benötigen beide Pulverfuttersorten feines Pulver und kugelförmiges Pulver mit guter Fließfähigkeit. Kommerziell unregelmäßig geformtes WC-Co-Pulver erfüllt diese Anforderungen nicht. Außerdem ist das Erwärmen und Abkühlen mit einem Laser / Elektronenstrahl (dh der Sinterprozess) sehr schnell. In der flüssigen Phase können sich nur wenige WC-Partikel lösen. Unvollständiges Sintern kann die Produktleistung beeinträchtigen. Schließlich erfordern die obigen Techniken Hochvakuum- oder Inertgasschutzsysteme, die teuer sind und die Entkohlung und Verdampfung von Kobalt beinhalten. Bear et al. fanden heraus, dass das pulverförmige Ausgangsmaterial nicht genügend freien Kohlenstoff enthielt, um den Kohlenstoffverlust zu kompensieren, der während des LENS-Prozesses auftrat. Obwohl die obigen Techniken viele komplexe Teile erzeugen können, sind sie möglicherweise nicht für die Herstellung von WC-Co-Hartmetallen geeignet. Um die Einschränkungen der herkömmlichen Verfahren und die Probleme der oben genannten AM-Technologie bei der Herstellung von WC-Co-Hartmetallen zu lösen, wurde ein neues AM-Verfahren namens 3D-Gel-Druck (3DGP) vorgeschlagen. 3DGP kombiniert Gelspritzguss mit dem Fused Deposition Model (FDM) und bietet die Möglichkeit, 3D-Modelle in 3D-Festkörper umzuwandeln. Abbildung 1 (a) zeigt unser spezielles 3DGP-Gerät. 1 (b) zeigt eine vergrößerte Ansicht des Extrusions- und Abscheidungssystems der Vorrichtung. Zunächst wird das entworfene 3D-Modell in eine Reihe von 2D-Schnitten geschnitten. Die pulverförmige Aufschlämmung in der organischen Monomerlösung wird dann als "Tinte" verwendet und unter dem spezifischen Druck der Druckluft zum Schneckenextruder der 3D GP-Ausrüstung befördert. Gleichzeitig werden der Initiator und der Katalysator proportional zum gleichen Schneckenextruder geliefert. Die Materialien werden gründlich gemischt und durch eine Düse extrudiert und dann auf einer Druckplattform abgelegt. Nach kurzer Zeit sind die organischen Monomere vernetzt und das feste Pulver wird durch ein dreidimensional vernetztes Polymer festgehalten. Auf diese Weise wird die Aufschlämmung Schicht für Schicht selektiv abgeschieden, was mit jeder vorkonstruierten 2D-Schicht des 3D-Modells übereinstimmt. Schließlich wird ein dreidimensional strukturierter Grünkörper erhalten. Um den Zusammenbruch des Grüns während des Druckvorgangs zu vermeiden, bleibt die Druckplattform stationär und der Druckkopf des 3DGP-Geräts kann sich entlang der X-, Y- und Z-Achse bewegen, was sich von dem herkömmlichen FDM-Gerät unterscheidet. Ähnlich wie herkömmliche FDM-Geräte bietet das neue Gerät die Vorteile eines flexiblen Spritzgießens, einer einfachen Struktur und einer genauen Steuerung. Nach dem Trocknen wird der Grünkörper entfettet und in einem Vakuum- oder Atmosphärenofen gesintert. 1 Schema von 3DGP: (a) 3D-Gel-Druckvorrichtung, (b) vergrößerte Ansicht des Extrusions- und Abscheidungssystems, (c) Aufschlämmungsfilamente und (d) Ablagerung der Sericinfilamente. Gel-Guss wurde verwendet, um verschiedene Metallmaterialien und Keramiken herzustellen, wie WC-8 Gew .-% Co, 17-4PH-Edelstahl, Hochtemperaturlegierung, Al 2 O 3, Si 3 N 4, SiC und so weiter . Dies beweist, dass eine Vielzahl von Materialpulvern stabil in der organischen Monomerlösung dispergiert und suspendiert werden kann, was bedeutet, dass 3DGP ein großes Potenzial zur Bildung vieler Materialien einschließlich Metallen, Metalllegierungen, Metallmatrix-Verbundwerkstoffen und Keramiken aufweist. Der derzeitige Bedarf an komplexen Hartmetallteilen steigt stetig. WC-20Co ist ein typisches Hartmetall. In dieser Studie wurde eine WC-20Co-Aufschlämmung als druckbare Tinte verwendet, und die additive Herstellung der WC-20Co-Komponente wurde durch 3DGP untersucht. Ziel ist es, hochdichte, hochmechanische Eigenschaften von WC-20Co-Verbundbauteilen herzustellen und die Machbarkeit und Praktikabilität von 3DGP bei der Nettoumformung von WC-Co-Hartlegierungsteilen zu untersuchen.2. Vorbereitung2.1. WC-20Co-Aufschlämmungszubereitung In dieser Arbeit wurden handelsübliches WC-Pulver mit einem mittleren Teilchendurchmesser von 2,7 µm und Co-Pulver mit einem mittleren Teilchendurchmesser von 46,5 µm verwendet. Die Fig. 2 (a) und (b) zeigen das Aussehen von WC-Pulver bzw. Co-Pulver. Diese Rohmaterialien wurden unter Verwendung einer Kugelmahlmischung mit einem WC / Co-Gewichtsverhältnis von 80:20 und einer Hartmetallkugel gemischt mit einem WC-20Co-Pulver in einem Gewichtsverhältnis von 5: 1. 2 (c) zeigt das WC-20Co-Verbundpulver nach 24-stündigem Mahlen. 2 Die Morphologie des Pulvermaterials: (a) WC-Pulver, (b) Co-Pulver und (c) WC-20Co-Verbundpulver. Um eine Oxidation von Kobalt zu verhindern, wurden Nicht-Hydrogelsysteme entwickelt. Toluol und Hydroxyethylmethacrylat (CH 2 = C (CH 3) COOCH 2 CH 2 OH, HEMA) wurden als Lösungsmittel und organische Monomere ausgewählt. In Tabelle 1 sind die für WC-20Co-Aufschlämmungen verwendeten Gelsysteme aufgeführt. Tabelle 1. Chemisches Reagenzsystem für WC-20Co-Aufschlämmung. Lösungsmittelorganischer Monomervernetzer Dispergiermittelinitiator Katalysator Benzoylperoxid (BPO) Dimethylanilin (TEMED) Die im Experiment verwendeten Reagenzien waren alle analysenrein. Zuerst wurden HEMA (Monomer) und N, N'-Methylenbisacrylamid (Vernetzer) in einem Gewichtsverhältnis von 80: 1 und 2 gemischt dann in Toluol bei einer Konzentration von 50 Vol .-% HEMA gelöst, um eine Vorbehandlung vorzubereiten. Mischung. Als nächstes wurden Aufschlämmungen mit unterschiedlichen Feststoffbeladungen hergestellt, indem das WC-20Co-Pulver in der vorgemischten Lösung dispergiert wurde. Das Dispergiermittel Solsperse-6000 (ICI Co. USA, ungiftig) wurde gleichzeitig in einem bestimmten Anteil zugegeben. Diese WC-20Co-Suspensionen wurden dann 2 Stunden lang in einer Kugelmühle gemahlen, um eine einheitliche Aufschlämmung zu erhalten. 3D-Geldruckverfahren Die obige WC-20Co-Aufschlämmung wurde unter geeignetem Druck an ein 3D-GP-Gerät abgegeben. Hier werden drei Düsen mit Innendurchmessern von 0,5, 0,6 und 0,7 mm verwendet. In Tabelle 2 sind die Druckbedingungen des 3DGP-Prozesses aufgeführt. Basierend auf diesen Druckparametern wurden am Beispiel eines Fasenschneiders einige rechteckige Proben hergestellt und analysiert, um die Genauigkeit und den Oberflächenzustand des 3DGP zu bestimmen. Nach dem 3D-Gel-Druckvorgang wurden die Grünkörper 8 Stunden bei 60 ° C im Vakuumtrockenschrank getrocknet. Der getrocknete Grünkörper wurde 1 Stunde bei 700 ° C entfettet und schließlich 1 Stunde bei 1360 ° C in einem Vakuumkohlenstoffrohrofen (Vakuum <2 Pa) gesintert. Tabelle 2. Druckbedingungen für 3DGP dicke Druckgeschwindigkeit1 0,50 mm 0,35 mm 28 mm / s2 0,60 mm 0,45 mm 28 mm / s3 0,70 mm 0,55 mm 28 mm / s2,3. Messen Die Viskosität der WC-20Co-Aufschlämmung wurde unter Verwendung eines NDJ-79-Rotationsviskosimeters bei 25ºC getestet. Die thermogravimetrische Analyse (TGA) und die Differentialthermoanalyse (DTA) wurden verwendet, um den thermischen Gewichtsverlust und die Zersetzungskinetik von organischen Bindemitteln bei einer Aufheizrate von 10 ° C / min unter einem hochreinen Argonstrom zu untersuchen. Das Archimedes-Prinzip wurde verwendet, um die Gründichte und die Sinterdichte zu messen. Das Laser-Scanning-Konfokalmikroskop wurde verwendet, um die Oberflächenrauheit, das Aussehen und die Querschnittsmorphologie des 3DGP-Grünkörpers zu beobachten. Das Aussehen des WC-20Co-Pulvers und die Mikrostruktur der grünen und gesinterten Proben wurden durch Rasterelektronenmikroskopie beobachtet. Die Härte der gesinterten Proben wurde unter Verwendung eines Rockwell-Härteprüfers mit einem Diamantkegel und einer Last von 60 kg getestet. Der Biegetest von in 5 mm × 5 mm × 35 mm geschnittenen gesinterten Probekörpern wurde von einer elektronischen Universalprüfmaschine mit einer Belastungsrate von 10 mm / min durchgeführt. Jeder Satz gemeldeter Daten basiert auf Attributen, die aus 3 bis 5 Stichproben stammen.3. Ergebnisse und Diskussion3.1. Rheologisches Verhalten und Gelierungsprozess der WC-20Co-AufschlämmungDie Qualität der Aufschlämmung hängt von zwei Schlüsselfaktoren ab: Feststoffbeladung und Viskosität. FEIGE. 3 zeigt die Wirkung der Feststoffbeladung auf die Viskosität der WC-20Co-Aufschlämmung bei einer Schergeschwindigkeit von 20 s –1. Die Viskosität der Aufschlämmung nimmt mit der Feststoffbeladung zu. Im Gegensatz zu den Viskositätsanforderungen beim Gelspritzgießen (normalerweise <1 Pa · s) kann im 3DGP-Verfahren eine höhere Viskosität (dh ein höherer Feststoffgehalt) verwendet werden. Die 3DGP-Paste muss nicht mit einer Form gefüllt werden, sondern muss nur einen bestimmten Grad an Fließfähigkeit aufweisen (normalerweise <3 Pa · s), damit sie durch die Düse extrudiert werden kann. Eine zu hohe Viskosität kann jedoch die Extrusion von WC-20Co-Paste behindern. Beispielsweise ist eine Aufschlämmung mit einem Feststoffgehalt von 59 Vol .-% zu viskos, um extrudiert zu werden. In dieser Studie wurden vier verschiedene feststoffbeladene WC-20Co-Aufschlämmungen direkt mit 3DGP gedruckt: 47, 50, 53 und 56 Vol .-%. Abbildung 3. Einfluss der Feststoffbeladung auf die Viskosität der WC-20Co-Paste -20Co-Aufschlämmung zeigt pseudoplastische Fluideigenschaften. Wie in 4 gezeigt, nimmt die Viskosität der WC-20Co-Aufschlämmung mit zunehmender Schergeschwindigkeit signifikant ab, was auf ein Scherverdünnungsverhalten hinweist. Dies zeigt an, dass die WC-20Co-Aufschlämmung bei hohen Schergeschwindigkeiten fließen kann, die durch Luftdruck und Rühren verursacht werden, und bei einem spezifischen Druck durch eine Düse mit kleinem Durchmesser extrudiert werden kann. Sobald die Aufschlämmung extrudiert ist und die Scherkraft verschwindet, behalten die Aufschlämmungsfilamente ihre Form bei, anstatt sich während einer kurzen Leerlaufzeit vor dem Erstarren auszubreiten. Diese Scherverdünnungseigenschaft ist sehr günstig für die Extrusion und Abscheidung von WC-20Co-Aufschlämmungen im 3DGP-Verfahren. Abbildung 4. Zusammenhang zwischen scheinbarer Viskosität und Schergeschwindigkeit für WC-20Co-Aufschlämmung. Zwischen der Zugabe des Katalysators Dimethylanilin liegt eine Leerlaufzeit (TEMED) und dem Initiator Benzoylperoxid (BPO) und dem Einsetzen der Gelbildung (Vernetzungspolymerisation). Die Optimierung der Freizeit ist ein zentraler Punkt von 3DGP. In der richtigen Leerlaufzeit kann die Schnecke des Extrusionssystems die WC-20Co-Aufschlämmung, den Katalysator und den Initiator stark rühren und sicherstellen, dass die vernetzende Polymerisation des HEMA-Monomers nach der Extrusion und Ablagerung der Aufschlämmung schnell erfolgt. Vor dem Drucken der nächsten Schicht sollte die vorherige Schicht der Aufschlämmung eine ausreichende Festigkeit aufweisen, damit der Grünkörper seine Form behalten und seinem eigenen Gewicht widerstehen kann. Die Vernetzungspolymerisation von HEMA ist eine exotherme Reaktion. Daher werden benutzerdefinierte Instrumente mit einem Thermometer verwendet, um die Leerlaufzeit zu bestimmen. In unserer bisherigen Arbeit haben wir einen signifikanten Einfluss auf die Reaktionsgeschwindigkeit des Katalysators TEMED festgestellt, wobei die TEMED-Konzentration 10 mmol / L betrug, wenn die Vernetzungsreaktion stabil ist. Im Gegensatz zu der bemerkenswerten Wirkung des Katalysators ist es zweckmäßiger, die Leerlaufzeit und die Polymerisationsgeschwindigkeit durch Einstellen der Konzentration des Initiators zu optimieren. Nach der Zugabe zur WC-20Co-Aufschlämmung zersetzt sich der Initiator BPO in freie Radikale, wodurch die Polymerisationsreaktion erfolgreich initiiert wird. 5 zeigt die Wirkung der Initiatorkonzentration auf die Totzeit der WC-20Co-Aufschlämmung mit einem Feststoffgehalt von 56 Vol .-%. Die Ergebnisse zeigen, dass die Gelierung der WC-20Co-Aufschlämmung steuerbar ist. Die Leerlaufzeit nimmt mit zunehmender Initiatorkonzentration ab. Wenn die Initiatorkonzentration 40 mmol / l beträgt, beträgt die Leerlaufzeit> 20 min. Wenn jedoch die Initiatorkonzentration auf 70 mmol / l anstieg, verringerte sich die Leerlaufzeit auf etwa 5 Minuten. Wenn die Konzentration 100 mmol / l überschreitet, ist die minimale Leerlaufzeit des Aufpralls. Ähnliche Muster gelten für Aufschlämmungen mit unterschiedlichem Feststoffgehalt. Nach den Ergebnissen wiederholter Versuche stellte Initiator (90 mmol / L) die optimale Dosierung ein. Während dieser optimalen Entladezeit (etwa 2 Minuten) wurde die WC-20Co-Aufschlämmung mit einer bestimmten Menge Katalysator und Initiator in einem Schneckenextruder gemischt und dann durch eine Düse extrudiert und schließlich in 20 Sekunden ausgehärtet. 5 Wirkung der Initiatorkonzentration auf die Leerzeit der WC-20Co-Aufschlämmung3.2. Charakterisierung des Grünlings Die WC-20Co-Aufschlämmung wurde durch eine herkömmliche Düse extrudiert und aufgrund des Barus-Effekts (Extrudierexpansion) war der Durchmesser des Aufschlämmungsfilaments geringfügig größer als der Innendurchmesser der Düse. Wie in Fig. 1 (c) gezeigt, werden, nachdem das Aufschlämmungsfilament auf der Druckplattform abgelagert ist, seine eigene Schwerkraft, seine rheologischen Eigenschaften und sein leichter Kontakt mit der Düse halbelliptisch, wie in Fig. 1 (c) gezeigt. Durch die Steuerung der Leerlaufzeit kann die Druckpaste schnell und ausreichend fest ausgehärtet werden, bevor die nächste Schicht extrudiert wird. 1 (d) ist eine schematische Darstellung des 3DGP-Abscheidungsprozesses. Die WC-20Co-Aufschlämmungsfilamente werden über Kreuz gestapelt, und die nächste Schicht füllt den Hohlraum der vorherigen Schicht. Aufgrund des oben erwähnten Barus-Effekts ist es erforderlich, die richtige Füllrate zu wählen. Der Effekt der Füllrate ist in 6 gezeigt. Drei verschiedene Füllratenproben wurden mit einer 0,7 mm-Düse und einer WC-20Co-Paste mit 56 Vol .-% Feststoffen gedruckt. Wenn die Füllrate 100% beträgt, stapelt sich die WC-20Co-Aufschlämmung, verformt sich und beschädigt dann die Form des Produkts. Andererseits ist, wie in der in Fig. 1 gezeigten Gitterstruktur gezeigt. In 6 (a) führt die niedrige Füllrate zu einer geringen Dichte des Grünkörpers. Mit einer Füllrate von 92% bildete sich der Grünkörper gut. Die geeignete Füllrate wird basierend auf den rheologischen Eigenschaften der Aufschlämmung und der Düsengröße ausgewählt. Abbildung 6 Grüne Proben mit unterschiedlichen Füllraten: (a) 84%, (b) 92% und (c) 100% Düse beeinflusst die Dicke der abgeschiedenen Schicht und bestimmt letztendlich die Oberflächenrauheit und Maßhaltigkeit des Grünkörpers. Um dies zu veranschaulichen, wurden mehrere Proben durch 3DGP unter Verwendung von Düsen mit unterschiedlichem Durchmesser und WC-20Co-Aufschlämmung mit einer Feststoffbeladung von 56 Vol .-% hergestellt. Ihre Schichtdicke, Oberflächenrauheit, Form und Größe wurden gemessen, um die 3DGP-Formgenauigkeit zu berechnen. Die Schichtdicke und die Oberflächenrauheit der gedruckten Proben wurden durch konfokale Laserscanmikroskopie untersucht. FEIGE. Fig. 7 ist eine Seitenansicht eines Grünkörpers, der durch 3DGP unter Verwendung von drei Düsen mit Innendurchmessern von 0,5, 0,6 und 0,7 mm erhalten wurde. Dies zeigt an, dass die Aufschlämmungsfilamente ihre Form behalten und in der Zeit mit einer guten Bindung zwischen den Schichten aushärten. Tabelle 3 zeigt die Schichtdicke, Oberflächenrauheit und Abmessungen des bedruckten Grünkörpers. Die Ergebnisse der gemessenen Schichtdicken (0,355 mm, 0,447 mm bzw. 0,552 mm) stimmen mit den Einstellungen des in Tabelle 2 gezeigten 3DGP überein. Mit zunehmendem Düsendurchmesser nimmt die Oberflächenrauheit der gedruckten Probe zu. Wenn eine rechteckige Parallelepiped-Probe unter Verwendung einer Düse mit einem Innendurchmesser von 0,5 mm gedruckt wurde, wurde eine Oberflächenrauheit (Ra) von 8,13 ± 0,6 & mgr; m erhalten. Wenn der Innendurchmesser der Düse auf 0,7 mm erhöht wurde, hatte die Probe eine Oberflächenrauheit (Ra) von 19,98 ± 0,9 µm. Wie aus Tabelle 3 ersichtlich, sind alle diese bedruckten Rohlinge etwas größer als das dreidimensionale Modell, während des Trocknungsprozesses jedoch etwas kleiner und daher näher am Modell. Fig. 8 zeigt eine getrocknete rechteckige Probe, die unter Verwendung einer 0,5 mm-Düse und einer WC-20Co-Aufschlämmung mit einer Feststoffbeladung von 56 Vol .-% gedruckt wurde. Wie in 8 (b) gezeigt, hatte die Oberfläche der 3DGP-Bulit-Probe keine offensichtlichen Poren, Splitter und Verzugsfehler. Auf der Oberfläche des quaderförmigen Musters sind die Linienabdrücke noch sichtbar. Die Ergebnisse zeigen, dass die 3DGP-Vorrichtung eine gute Formbarkeit aufweist, und die Verwendung von feinen Düsen zur Probenvorbereitung zu einer geringeren Oberflächenrauheit und einer höheren Maßgenauigkeit führt. Fig. 8 (e) zeigt einen Querschnitt einer grünen Trockenprobe mit geringer Vergrößerung. Es gibt keine Schnittstelle zwischen der Druckebene und den Linien innerhalb des grünen Musters. Obwohl die WC-Co-Paste Schicht für Schicht einzeln gedruckt wird, sind die Benetzungs- und Verteilungseigenschaften der Paste gut und die Füllrate ist angemessen, so dass der Draht und die Schicht eine ausgezeichnete Haftung aufweisen. Darüber hinaus tritt an diesen Grenzflächen während der Druck- und Trocknungsschritte und der festen Bindung der Drähte und Schichten noch eine Vernetzungspolymerisation von HEMA auf. Aus dem REM-Bild (8 (f)) ist ersichtlich, dass die grüne Probe eine gleichmäßige Mikrostruktur aufweist und die WC-Co-Partikel gleichmäßig verteilt sind. Darüber hinaus sind die Partikel fest mit dem Gelpolymer bedeckt und fixiert.Abbildung 7: Erscheinungsbild der Seitenfläche und Schichtdicke von Grünkörpern verschiedener Düsen, die durch 3DGP gebildet wurden: 0,5 mm-Düse, (b) 0,6 mm-Düse und (c) 0,7 mm Düse.Tabelle 3. Schichtdicke, Oberflächenrauheit und Abmessungen der Grünkörper im bedruckten Zustand und Abmessungen der getrockneten Grünkörper. (Das 3D-Modell ist 40 mm × 20 mm × 20 mm groß.) Abb. 8. Die durch 3DGP unter Verwendung einer 0,5 mm-Düse und einer WC-20Co-Aufschlämmung mit einer Feststoffbeladung von 56 Vol .-% gedruckte quaderförmige Probe: (a) dreidimensionales Modell, (b) getrockneter Grünkörper, (c) gesinterte Probe, (e) Querschnitt des getrockneten Grünkörpers bei geringer Vergrößerung und (f) Mikrostrukturen des getrockneten Grünkörpers. Die Feststoffbeladung beeinflusst die Dichte des Grünkörpers. Wie in FIG. In 9 nimmt die Gründichte zu, wenn eine geeignete Düse ausgewählt wird und eine geeignete Füllrate ausgewählt wird, wenn die Feststoffbeladung der Aufschlämmung zunimmt. Bei einer Feststoffbeladung von 56 Vol .-% betrug die Rohdichte 7,85 g / cm³. Die Verwendung von Aufschlämmungen mit hohem Feststoffgehalt erleichtert die Herstellung von Grünlingen mit hoher Dichte und verringert die Schrumpfung während des Trocknens und Sinterns, was die Erzielung homogener und hochgenauer Sinterteile mit hoher Dichte erleichtert. Unter der Voraussetzung einer vernünftigen Viskosität ist es notwendig, die Feststoffbeladung so weit wie möglich zu erhöhen. Abbildung 9. Rohdichte und Sinterdichte von 3D-GP-Proben mit unterschiedlichen WC-20Co-Feststoffbeladungen.3.3. Gesinterte ProbeDas 3DGP-Verfahren basiert auf der in situ-Polymerisation von organischen Monomerbindemitteln und FDM. Vor dem Sintern sollte sich das grüne Gelpolymer (organisches Bindemittel) zersetzen und ausbrennen. Um die thermische Zersetzungskinetik von organischen Bindemitteln zu untersuchen, wurden Grünproben, die unter Verwendung einer WC-20Co-Aufschlämmung bei einer Feststoffbeladung von 56 Vol .-% gedruckt wurden, mit TG und DTA in einer strömenden Argonatmosphäre bei einer Heizrate von 10 ° C / min getestet. . Wie in 10 gezeigt, ist die grüne Probe aufgrund der Verdampfung von Toluol endotherm und wird bei niedrigen Temperaturen (<100 ° C) heller. Die DTA-Kurve zeigt eine starke Exotherme bei etwa 450 ° C. Entsprechend dem exothermen Peak zeigt der Grünkörper einen signifikanten Gewichtsverlust zwischen 300 ° C und 500 ° C. Beim Erhitzen auf 600ºC verlor die grüne Probe 3,08 Gew .-%. Der organische Gehalt der getrockneten Grünprobe betrug rechnerisch 3,02 Gew .-%. Wenn die Temperatur höher als 600 ° C ist, ändert sich das Gewicht des Grünkörpers kaum. Die Ergebnisse zeigen, dass das grüne Polymergel nach dem Erhitzen auf etwa 600 ° C vollständig ausgebrannt ist. Aufgrund des geringen Gehalts an organischen Bindemitteln müssen 3DGP-bedruckte Grünproben nur thermisch entfettet werden. 3DGP kann großformatige Komponenten bilden. Die WC-20Co-Probe wurde unter Berücksichtigung der Verzögerung der Ofentemperatur eine Stunde lang bei 700 ° C getempert. In FIG. In 8 (c) kann deutlich beobachtet werden, dass die Schrumpfung der 3DGP-hergestellten Probe während des Sinterns gleichmäßig ist. Die gesinterte Probe behält ihre Form ohne Verziehen bei und weist keine Defekte auf der Oberfläche auf. Fig. 10: DTA-Kurve und TG-Kurve einer 3DGP-Probe mit einer Aufheizrate von 10ºC / min. Mit zunehmender Feststoffbeladung nimmt die gesinterte Dichte der Probe zu Die 3DGP-Stichprobe nimmt zu. Genau wie die Dichtedaten in FIG. In 9 zeigte eine unter Verwendung einer WC-20Co-Aufschlämmung mit einer Feststoffbeladung von 56 Vol .-% gedruckte Probe eine maximale Dichte von 13,55 g / cm 3, was 99,93% der theoretischen Dichte erreichte. Bei einer Reduzierung der Feststoffbeladung auf 47 Vol .-% betrug die Sinterdichte jedoch nur 12,01 g / cm 3 (88,58% der theoretischen Dichte). Der Effekt der Feststoffbeladung spiegelt sich auch in der Mikrostruktur der gesinterten Probe wider. Bei einer Feststoffbeladung von bis zu 56 Vol .-% zeigt das REM-Bild (Fig. 11 (a)) eine gesinterte Probe mit nahezu vollständiger Verdichtung, ohne dass Risse oder Hohlräume beobachtet wurden. Wenn der Feststoffgehalt niedrig ist, mit anderen Worten, der Lösungsmittelgehalt und der organische Bindemittelgehalt hoch sind, verursachen das Verdampfen des Lösungsmittels und das Ausbrennen des organischen Bindemittels viele Hohlräume, was die Sinterverdichtung behindert. FEIGE. 11 (b) zeigt, dass, wenn die Feststoffbeladung der WC-20Co-Aufschlämmung auf 53 Vol .-% verringert wird, einige kleine Löcher in der gesinterten Probe vorhanden sind. In Fig. 1 ist eine große Anzahl von Hohlräumen zu beobachten. 11 (c) zeigt die Mikrostruktur einer Probe, die unter Verwendung einer WC-20Co-Aufschlämmung mit einer Feststoffbeladung von 50 Vol .-% gedruckt wurde. Wie in FIG. In 11 (d) erscheinen immer mehr Löcher, wenn die feste Last weiter verringert wird. Während des Entfettens und Sinterns ist nicht genügend flüssige Phase vorhanden, um die durch das Lösungsmittel und das organische Bindemittel zurückbleibenden Poren zu füllen. Dies führte zu einer geringen Dichte und einer großen Anzahl von Hohlräumen in den Proben, die unter Verwendung von WC-20Co-Paste mit einer Feststoffbeladung von 47 Vol .-% gedruckt wurden. (A) 56 Vol .-%, (b) 53 Vol .-%, (c) 50 Vol .-% und (d) 47 Vol .-% WC-20Co-Aufschlämmung durch ein 3DGP-gedrucktes REM-Bild einer gesinterten Probe. Fig. 12 zeigt die Änderung der Härte von gesinterten Proben als Funktion der Feststoffbeladung der WC-20Co-Aufschlämmung. Bei einer Feststoffbeladung von 47 Vol .-% beträgt die Härte (HRA) nur 84,5. Ein geringer Feststoffgehalt führt zu einer geringen Sinterdichte (hohe Porosität), wodurch die mechanischen Eigenschaften der Probe erheblich beeinträchtigt werden. Mit zunehmender Feststoffbeladung steigt die Härte deutlich an. Proben, die unter Verwendung einer WC-20Co-Aufschlämmung mit einer Feststoffbeladung von 56 Vol .-% gedruckt wurden, haben eine maximale Härte (HRA) von 87,7 der gesinterten Probe. Wie in 13 gezeigt, wurde beobachtet, dass die Biegefestigkeit der Probe mit zunehmender Feststoffbeladung zunimmt. Das Bruchbild und die Mikrostruktur der Probe (Abbildung 14) bestätigten dies ebenfalls. Wie in den Fign. In 14 (b), (c) und (d) hatte die Probe eine sehr geringe Biegefestigkeit, und viele Löcher wurden durch geringe Festkörperlasten von 53%, 50% und 47% des Volumens verursacht. Trotz des Vorhandenseins von Poren ist ersichtlich, dass die WC-Partikel gleichmäßig verteilt sind und kein abnormales Wachstum auftritt. Proben, die mit einer Aufschlämmung mit hohem WC-20Co-Gehalt (56 Vol .-%) hergestellt wurden, hatten eine Querbruchfestigkeit von 2612,8 MPa. Abb. 13. Biegefestigkeit von gesinterten Proben mit verschiedenen festen WC-20Co-Lasten. Abb. 14. Bruchmuster von WC-20Co-Proben gedruckt unter Verwendung von Aufschlämmungen mit unterschiedlichen Feststoffbeladungen: (a) 56 Vol .-%, (b) 53 Vol .-%, (c) 50 Vol .-% und (d) 47 Vol .-%. Abb. 15 zeigt einen Gehrungsschneider (Durchmesser 52 mm) aus 3DGP und bei 1360 ° C gesintert. Das Sintern schrumpft gleichmäßig. Daher hat das Fasenfräsen eine gute Formbeständigkeit. Die mechanischen Eigenschaften von 3DGP-gedruckten Proben ähneln den mechanischen Eigenschaften von Proben, die mit herkömmlichen Druckmaschinen und Sintertechniken hergestellt wurden. 3DGP ist ein fortschrittlicher Near-Net-Forming-Prozess, mit dem komplexe Formen ohne Formgebung (Free Forming) hergestellt werden können. Gedruckte Linien können auf einer abgeschrägten Oberfläche angezeigt werden. Teile aus 3DGP müssen vor dem Gebrauch poliert und bearbeitet werden. Die Formgeschwindigkeit von 3DGP ist immer noch sehr langsam. Das Schrägfräsen dauert 2 Stunden und 46 Minuten. Als nicht formgebender Prozess überwindet 3DGP die Einschränkungen komplexer Formen und vereinfacht den Prozessablauf. Mit der Entwicklung von Technologie und Ausrüstung werden sich die Umformgenauigkeit und die Umformgeschwindigkeit allmählich erhöhen. 3DGP bietet eine neue Methode für die netznahe Formgebung von WC-Co-Hartmetallkomponenten.Abbildung 15. Abgeschrägter Fräser, gedruckt mit 3DGP.4. schlussfolgerungDas WC-20Co-Verbundbauteil wurde durch ein neues AM-Verfahren, das als 3D-Gel-Druck bezeichnet wird und bei dem die WC-20Co-Aufschlämmung Schicht für Schicht selektiv abgeschieden wird, nahezu netto hergestellt. Die folgenden Schlussfolgerungen können gezogen werden: (1) Aufschlämmungen mit geeigneten rheologischen Eigenschaften können unter Verwendung von unregelmäßig geformten WC-20Co-Verbundpulvern und Toluol-HEMA-Gelsystemen hergestellt werden. Durch das Scherverdünnungsverhalten und die kontrollierte Gelierungsreaktion ist WC-20Co-Slury für den 3DGP-Prozess geeignet. (2) Mit 3DGP können komplexe Grünkörper hergestellt werden. Die Verwendung feiner Düsen trägt dazu bei, die Umformgenauigkeit des 3DGP zu verbessern und die Oberflächenrauheit der Probe zu verringern. Die Packungsrate sollte basierend auf der Rheologie der Aufschlämmung und der Düsengröße ausgewählt werden. Das bedruckte Muster hat eine gute Form und eine Oberflächenrauheit von 8,13 ± 0,6 µm. Der niedrige Bindemittelgehalt des Grünlings ermöglicht es 3DGP, großformatige Komponenten herzustellen. (3) Die Erhöhung der Feststoffbeladung der WC-20Co-Aufschlämmung führte zu Verbesserungen der Viskosität der Aufschlämmung, der Gründichte, der Sinterdichte und der mechanischen Eigenschaften der Sinterprobe. Die gesinterte Probe, die unter Verwendung von 56 Vol .-% WC-20Co-Aufschlämmung gedruckt wurde, hat eine Dichte von 13,55 g / cm³ (99,93% der theoretischen Dichte), eine Härte von 87,7 (HRA) und eine Biegefestigkeit von 2612,8 MPa. Darüber hinaus ist die Mikrostruktur gleichmäßig mit feinen und gleichmäßigen WC-Körnern. Referenz: Xin Yue Zhang, Zhi, Meng Guo, Cun Guang Chen, Wei Wei Yang. Additive Herstellung von WC-20Co-Bauteilen durch 3D-Gel-Druck. Internationale Zeitschrift für hochschmelzende Metalle und harte Materialien, Band 70, Januar 2018, Seiten 215-223

Quelle: Meeyou Carbide