Diez años de dominio de la colección de experiencia de mecanizado CNC! Solo consíguelo

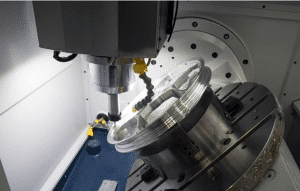

En la fábrica de moldes, el centro de mecanizado CNC se utiliza principalmente para piezas clave de moldes, como núcleos de moldes e inserciones, y cobre y otros procesos. La calidad del molde y el inserto determinan directamente la calidad de la parte moldeada del molde. La calidad del procesamiento de cobre limita directamente el impacto del procesamiento de EDM. Para garantizar la calidad del procesamiento CNC, la clave está en la preparación antes del procesamiento. Además de tener una rica experiencia en el procesamiento y un gran conocimiento de los moldes, debemos prestar atención a la buena comunicación, especialmente a la comunicación con el equipo de producción y sus colegas.

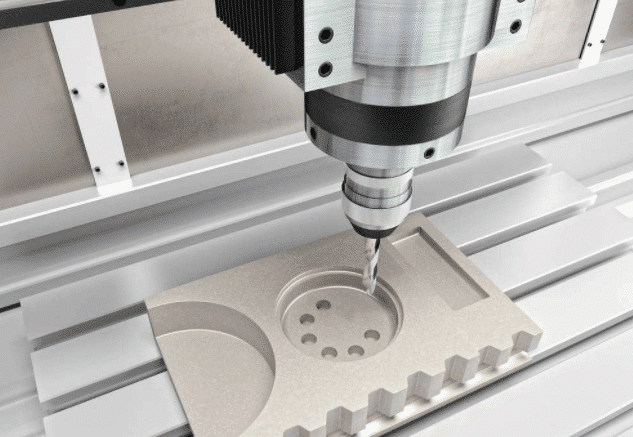

Proceso de mecanizado CNC

1) Lectura de dibujos y procedimientos.

2) Transferir el programa correspondiente a la máquina.

3) Comprobar el cabezal del programa, los parámetros de corte, etc.

4) Determinación del tamaño y margen del proceso en la pieza de trabajo

5) Sujeción razonable de la pieza de trabajo.

6) Alineación precisa de la pieza de trabajo

7) Establecimiento preciso de las coordenadas de la pieza.

8) Selección de herramientas razonables y parámetros de corte.

9) Sujeción razonable de la herramienta.

10) Método de corte de prueba seguro

11) Observación del proceso de elaboración.

12) Ajuste de los parámetros de corte.

13) Problemas en el proceso y retroalimentación oportuna del personal correspondiente.

14) Detección de la calidad de la pieza después del mecanizado.

Precauciones antes de procesar

1) Para el nuevo modelo, el mapa de procesamiento debe cumplir con los requisitos, y los datos son claros; el mapa de procesamiento del nuevo modelo debe tener la firma del supervisor, y las columnas del mapa de procesamiento se completan.

2) La pieza tiene una marca calificada para el departamento de calidad.

3) Después de recibir la lista de programas, verifique si la posición de referencia de la pieza es consistente con la posición de referencia del dibujo.

4) Mire cada requisito en la hoja del programa para confirmar que el programa y los requisitos de dibujo son consistentes. Si hay un problema, debe resolverlo junto con el programador y el equipo de producción.

5) De acuerdo con el material de la pieza y su tamaño, juzgue la racionalidad de la herramienta utilizada por el programador para abrir el programa de cuchillas en bruto o ligero.

Si se considera que la herramienta no es razonable, se debe notificar inmediatamente al programador para que realice cambios a fin de mejorar la eficiencia del mecanizado y la precisión del mecanizado de la pieza.

Precauciones para la sujeción de piezas.

1) Al sujetar la pieza de trabajo, preste atención a la posición del palet y la extensión del tornillo de tuerca en la placa de presión. Además, el tornillo no puede ser colocado abajo cuando el ángulo está bloqueado.

2) Tonggong se utiliza generalmente para el procesamiento de la placa de bloqueo. Antes de instalar la máquina, debe verificarse con la cantidad de materiales en la hoja del programa. Al mismo tiempo, compruebe si el tornillo de cierre está apretado.

3) En el caso de que una tabla reciba varias piezas de material de cobre, verifique si la dirección es correcta y si los materiales de cobre interfieren durante el procesamiento.

4) De acuerdo con la forma de la hoja del programa y los datos del tamaño de la pieza, es necesario tener en cuenta que los datos del tamaño de la pieza se escriben como XxYxZ. Al mismo tiempo, si hay un mapa de pieza, se deben verificar los gráficos de la hoja de programa y la figura del dibujo de las partes. Ya sea que sea consistente, preste atención a la dirección hacia afuera y al eje X, Y del péndulo.

5) Al sujetar la pieza de trabajo, es necesario verificar si el tamaño de la pieza cumple con los requisitos de tamaño de la hoja de programa. Si hay un dibujo de pieza, es necesario verificar si el tamaño de la hoja de programa es el mismo que el tamaño del dibujo de pieza.

6) La mesa de trabajo y la parte inferior de la pieza deben limpiarse antes de colocar la pieza en la máquina. Aplique la piedra de aceite en la mesa de la máquina y la superficie de la pieza de trabajo para empujar las rebabas y la posición dañada.

7) Cuando el código esté codificado, asegúrese de que el chip no esté dañado por la cuchilla y comuníquese con el programador si es necesario. Al mismo tiempo, si la almohadilla inferior es cuadrada, el código debe estar alineado con el cuadrado de la almohadilla para lograr el propósito del balance de fuerza.

8) Cuando utilice una abrazadera de tornillo, debe conocer la profundidad de la herramienta para evitar que sea demasiado larga o demasiado corta.

9) Los tornillos deben estar incluidos en el bloque en forma de T. No utilice solo una parte del hilo. Si se va a conectar el tornillo, los tornillos superior e inferior deben usar la rosca de la media junta. La rosca de la tuerca en la placa de presión debe utilizarse completamente. Hilo.

10) Al determinar el número de profundidad Z, debería ver la posición del número de contacto único del programa y los datos del punto más alto de Z. Después de ingresar los datos en la máquina herramienta, debe verificarlos nuevamente.

Precauciones para sujetar herramientas

1) Debe estar firmemente sujeto y no demasiado corto en el mango.

2) Antes de cada pala, verifique si la herramienta cumple con los requisitos. La longitud de las cuchillas se debe determinar de acuerdo con la profundidad de mecanizado indicada por el programa. En general, debe ser un poco más largo que el valor de profundidad de mecanizado de 2 mm y debe considerarse el vástago.

3) Si encuentra una profundidad de procesamiento profunda, puede comunicarse con el programador. Si desea usar el cuchillo dos veces, primero debe obtener la mitad de la longitud de 2/3, y luego esperar más tiempo cuando procesa a una posición más profunda. Esto puede mejorar la eficiencia de procesamiento.

4) Cuando use el cable de extensión, debe conocer especialmente la profundidad de la cuchilla inferior y la longitud requerida de la cuchilla.

5) Antes de instalar el cabezal de corte en la máquina, su posición de ajuste cónico se limpia con un paño de limpieza, y la posición correspondiente del manguito de la máquina herramienta también se limpia para evitar que las limaduras de hierro en la superficie de contacto afecten la precisión y dañen la herramienta de máquina.

6) En general, la longitud de la herramienta se utiliza para la longitud de la herramienta (en el caso de la cuchilla en el caso especial), el orden del programa debe verificarse cuidadosamente.

7) Cuando se interrumpe o repara el programa, es necesario prestar atención a si la profundidad se puede conectar con la parte frontal. En circunstancias normales, la línea puede ajustarse hacia arriba 0,1 mm y luego ajustarse según la situación.

8) Girando y retirando el cabezal de corte. Si se utiliza fluido de corte soluble en agua, debe sumergirse en aceite lubricante durante varias horas cada medio mes para su mantenimiento, de modo que las partes internas del cabezal de corte se puedan lubricar sin desgaste.

Precauciones para corregir la alineación de la pieza.

1) Cuando se remolca la pieza de trabajo, debe prestar atención a la verticalidad, mientras arrastra y luego arrastra el borde vertical.

2) Cuando la pieza está dividida, debe verificarse dos veces.

3) Después del número de aciertos, el tamaño mediano debe proporcionarse de acuerdo con el programa y el tamaño en el mapa de partes debe ser verificado.

4) Todas las piezas de trabajo deben dividirse en sub-centros. La posición cero debe dividirse en los subcentros y luego moverse hacia el lado. Se debe asegurar que los saldos en ambos lados sean consistentes. Si un caso especial debe tomarse de forma unilateral, debe ser confirmado por el equipo de producción antes de que pueda pasar. Después de tomar el número unilateral, recuerde el radio de la barra en la compensación de vuelta.

5) La entrada cero del centro de la pieza de trabajo debe ser la misma que el centro de tres ejes del diagrama de la computadora de la estación de trabajo.

Consideraciones de procesamiento

1) Cuando la cantidad de la superficie superior de la pieza de trabajo es demasiado grande, use un cuchillo grande para eliminar manualmente la cantidad restante, y recuerde que no debe ser profundo.

2) El procesamiento más importante es el primer cuchillo. Si opera y verifica con cuidado, puede saber si la compensación de longitud de la herramienta, la compensación del radio de la herramienta, el programa, la velocidad, etc. son incorrectos, para evitar daños a la pieza de trabajo, la herramienta y la máquina herramienta.

3) Prueba el procedimiento de la siguiente manera:

a) La altura del primer punto es de hasta 100 mm, y es correcto usar el ojo para sentirlo;

b) controlar el "cambio rápido" al 25% y alimentar al 0%;

c) Cuando la herramienta se acerca (aproximadamente 10 mm) a la superficie de trabajo, la máquina se suspende;

d) comprobar el trazo restante y el programa es correcto;

e) Después de volver a conectar la alimentación, coloque una mano en la pausa, lista para detenerse en cualquier momento, y la otra mano controla la velocidad de alimentación;

f) Cuando la herramienta está muy cerca de la superficie de la pieza de trabajo, puede detenerse nuevamente. Se debe verificar el recorrido restante del eje Z.

g) Una vez que el mecanizado sea suave y estable, vuelva el control al estado normal.

4) Después de ingresar el nombre del programa, use el lápiz para copiar el nombre del programa en la pantalla y luego verifique con el programa. Al abrir el programa, verifique si el tamaño de la herramienta en el programa coincide con la lista de programas y firme el procesador en el programa. Complete el nombre del archivo y el tamaño de la herramienta en la columna, y no lo complete después o de antemano.

5) En principio, el mecánico NC no debe salir cuando la pieza de trabajo está desbastada. Si necesita cambiar la cuchilla o ayudar a ajustar otras herramientas de la máquina, debe preguntar a otros miembros del equipo de NC o volver a consultar con regularidad.

6) Al hacer luz media, el mecánico NC debe prestar especial atención al lugar donde la abertura no está abierta cuando se realiza el engrosamiento para evitar que la herramienta golpee esta área.

7) Programa de corte. Si el programa se rompe durante el procesamiento y pierde demasiado tiempo desde el principio, se debe notificar al líder del equipo y al programador para que modifiquen el programa y eliminen la parte que se ha hecho.

8) El programa es anormal. Si el programa tiene una situación diferente y no está seguro, puede colgar para observar el proceso y luego decidir la siguiente acción.

9) La velocidad y la velocidad proporcionadas por el programador durante el proceso de mecanizado pueden ser ajustadas por el mecánico de NC, según corresponda. Sin embargo, se debe prestar especial atención al hecho de que los trozos pequeños de cobre no se pueden abrir a una velocidad alta para evitar el aflojamiento de la pieza de trabajo debido a una descarga.

10) Durante el mecanizado de la pieza, el mecánico NC debe verificar con el dibujo de las piezas para ver si hay alguna condición anormal. Una vez que se encuentra que los dos son inconsistentes, el líder del equipo debe ser cerrado inmediatamente para comprobar si hay algún error.

11) Cuando se utiliza una herramienta con una longitud de más de 200 mm, es necesario prestar atención al margen y la profundidad de la alimentación, la velocidad de la alimentación, etc., para evitar los cuchillos y la velocidad de La esquina debe ser controlada.

12) El operador debe ser responsable de detectar el diámetro de la herramienta en la hoja del programa. Al mismo tiempo, se registrará el diámetro del ensayo. Si se excede la tolerancia, se informará inmediatamente al líder del equipo o el cambio de la herramienta.

13) Cuando la máquina-herramienta está en funcionamiento automático o disponible, el operador debe ir a la estación de trabajo para obtener información sobre la programación de mecanizado restante, preparar y moler la herramienta adecuada para la próxima espera de mecanizado para evitar el tiempo de inactividad.

14) Los errores de proceso son las razones principales para perder tiempo: uso incorrecto de herramientas inadecuadas, errores de procesamiento, pérdida de tiempo en lugares donde no se requiere mecanizado o procesamiento no computarizado, uso inadecuado de las condiciones de mecanizado (velocidad lenta, cuchilla vacía), la trayectoria de la cuchilla es demasiado densa, la alimentación es demasiado lenta, etc.), los eventos anteriores se pueden contactar durante la programación.

15) Durante el proceso de mecanizado, se debe prestar atención al desgaste de la herramienta. La cuchilla o herramienta debe ser reemplazada apropiadamente. Después de reemplazar la cuchilla, preste atención a si el límite del mecanizado es consistente.

Precauciones de procesamiento

1) Confirme que cada procedimiento y cada instrucción requerida por el procedimiento se ha completado.

2) Una vez completado el procesamiento, es necesario verificar si la forma de la pieza cumple con los requisitos y, al mismo tiempo, la autoprueba del tamaño de la pieza se realiza de acuerdo con el dibujo de la pieza o el dibujo del proceso, y el error se encuentra en el tiempo.

3) Compruebe la posición de la pieza de trabajo para detectar cualquier anomalía. En caso de duda, notifique al líder del equipo de Carolina del Norte.

4) El grupo grande de piezas debe notificarse al líder del equipo, al programador y al líder del equipo de producción.

5) Preste atención a la seguridad cuando la pieza de trabajo está fuera de la máquina, especialmente cuando la pieza está fuera de la máquina, la pieza de trabajo y la máquina NC deben estar protegidas.

Diferentes tratamientos de requisitos de precisión de procesamiento.

La calidad de la superficie de la luz pulida:

1) núcleo del molde, inserto

2) Tonggong

3) orificio de soporte de la placa del dedal y otros lugares para evitar vacantes

4) Eliminar la vibración del cuchillo.

El tamaño de la luz fina:

1) El tamaño medible debe realizarse estrictamente después de procesar la autoprueba

2) Considere la pérdida de la herramienta durante el procesamiento a largo plazo, especialmente la posición de sellado.

3) La luz fina debe usar las nuevas herramientas de carburo cementado tanto como sea posible

4) Determine el módulo de la lente después de terminar la luz de acuerdo con los requisitos de procesamiento

5) Confirmación de calidad después de procesado y calidad.

6) Controlar la pérdida de la herramienta durante el procesamiento del sellador según los requisitos de procesamiento

Entregar

1) Confirme la operación del trabajo, incluyendo la situación de procesamiento, las condiciones del molde, etc.

2) Confirmar que el equipo de trabajo del turno es normal.

3) Otras transferencias y confirmaciones, incluidos planos, hojas de programa, herramientas, medidores, accesorios, etc.

Acabado de trabajo

1) Ejecutar de acuerdo con los requisitos 5S.

2) Las herramientas, herramientas de medición, accesorios, piezas de trabajo, herramientas, etc. se colocan de manera ordenada.

3) Limpieza de la máquina herramienta.

4) Limpieza del suelo del puesto de trabajo.

5) Devolución de la herramienta procesada, herramienta inactiva y herramienta de medición.

6) Las piezas procesadas se envían a la inspección del producto o al departamento correspondiente.