Dix années de maîtrise de la collection d’expériences d’usinage CNC

Dans l’usine de moulage, le centre d’usinage à commande numérique par ordinateur est principalement utilisé pour les pièces clés de moules telles que les noyaux et les inserts de moules, ainsi que pour le traitement du cuivre et autres. La qualité du moule et de l'insert détermine directement la qualité de la partie moulée du moule. La qualité du traitement du cuivre limite directement l'impact du traitement EDM. Pour garantir la qualité du traitement CNC, la clé réside dans la préparation avant le traitement. En plus d'avoir une riche expérience en traitement et une connaissance approfondie du traitement, nous devons faire attention à une bonne communication, en particulier avec l'équipe de production et les collègues.

Processus d'usinage CNC

1) Lecture des dessins et des procédures

2) Transférer le programme correspondant sur la machine

3) Vérifiez la tête de programme, les paramètres de coupe, etc.

4) Détermination de la taille du processus et de la marge sur la pièce

5) serrage raisonnable de la pièce

6) alignement précis de la pièce

7) Etablissement précis des coordonnées de la pièce

8) Sélection d'outils raisonnables et de paramètres de coupe

9) serrage raisonnable de l'outil

10) Méthode de coupe à l'essai en toute sécurité

11) Observation du processus de traitement

12) Réglage des paramètres de coupe

13) Problèmes dans le processus et retour d'information opportun du personnel correspondant

14) Détection de la qualité de la pièce après usinage

Précautions avant le traitement

1) Pour le nouveau modèle, la carte de traitement doit répondre aux exigences et les données sont claires. la mappe de traitement du nouveau modèle doit porter la signature du superviseur et les colonnes de la mappe de traitement sont remplies.

2) La pièce porte une marque qualifiée pour le service qualité.

3) Après avoir reçu la liste de programmes, vérifiez si la position de référence de la pièce est conforme à la position de référence du dessin.

4) Examinez chaque exigence de la fiche de programme pour confirmer que les exigences de programme et de dessin sont cohérentes. S'il y a un problème, vous devez le résoudre avec le programmeur et l'équipe de production.

5) En fonction du matériau de la pièce et de sa taille, déterminez la rationalité de l'outil utilisé par le programmeur pour ouvrir le programme de couteau rugueux ou léger.

Si l'outil est jugé déraisonnable, le programmeur doit en être immédiatement informé afin d'apporter des modifications visant à améliorer l'efficacité de l'usinage et la précision d'usinage de la pièce.

Précautions pour le serrage des pièces

1) Lors du serrage de la pièce, faites attention à la position de la palette et à la longueur de la vis-écrou sur le plateau de pression. De plus, la vis ne peut pas être enfoncée lorsque l'angle est verrouillé.

2) Le tonggong est généralement utilisé pour le traitement des plaques de verrouillage. Avant que la machine ne soit installée, il convient de la comparer au nombre de matériaux figurant sur la feuille de programme. Dans le même temps, vérifiez si la vis de fermeture est serrée.

3) Dans le cas où une carte reçoit plusieurs pièces de cuivre, vérifiez si la direction est correcte et si les matériaux de cuivre interfèrent pendant le traitement.

4) Selon la forme de la feuille de programme et les données de la taille de la pièce, il est nécessaire de noter que les données de la taille de la pièce sont écrites sous la forme XxYxZ. Dans le même temps, s’il existe une carte des pièces, les graphiques de la feuille de programme et la figure du dessin des pièces doivent être vérifiés. Que ce soit cohérent, faites attention à quelle direction sortir, et à l'axe X, Y du pendule.

5) Lors du serrage de la pièce, il est nécessaire de vérifier si la taille de la pièce répond aux exigences de taille de la fiche de programme. S'il existe un dessin de pièce, il est nécessaire de vérifier si la taille de la feuille de programme est la même que celle du dessin de pièce.

6) L'établi et le bas de la pièce doivent être nettoyés avant de placer la pièce sur la machine. Appliquez la pierre à huile sur la table de la machine et sur la surface de la pièce pour éliminer les bavures et la position endommagée.

7) Lorsque le code est codé, assurez-vous que la puce n'est pas endommagée par le couteau et communiquez avec le programmateur si nécessaire. En même temps, si le coussinet inférieur est carré, le code doit être aligné sur le carré du coussinet pour atteindre l'objectif d'équilibrage des forces.

8) Lors de l'utilisation d'un étau, vous devez connaître la profondeur de l'outil pour éviter qu'il ne soit trop long ou trop court.

9) Les vis doivent être incluses dans le bloc en forme de T. Ne pas utiliser qu'une partie du fil. Si la vis doit être connectée, les vis supérieure et inférieure doivent utiliser le filetage du demi-joint. Le filetage de l'écrou sur le plateau de pression doit être complètement utilisé. Fil.

10) Lors de la détermination du nombre de profondeur Z, vous devriez voir la position du numéro de touche unique du programme et les données du point le plus haut de Z. Après avoir saisi les données dans la machine-outil, vous devez les vérifier à nouveau.

Précautions pour les outils de serrage

1) Il doit être fermement serré et pas trop court dans la poignée.

2) Avant chaque pelle, vérifiez si l’outil répond aux exigences. La longueur des couteaux doit être déterminée en fonction de la profondeur d'usinage indiquée par le programme. En règle générale, elle doit être légèrement supérieure à la valeur de profondeur d'usinage de 2 mm et la tige doit être prise en compte.

3) Si vous rencontrez une profondeur de traitement profonde, vous pouvez communiquer avec le programmeur. Si vous souhaitez utiliser le couteau deux fois, vous devez d'abord obtenir la moitié de la longueur des 2/3, puis attendre plus longtemps lorsque vous travaillez dans une position plus profonde. Cela peut améliorer l'efficacité du traitement.

4) Lors de l'utilisation de la rallonge, vous devez particulièrement connaître la profondeur du couteau inférieur et la longueur requise du couteau.

5) Avant que la tête de coupe ne soit installée sur la machine, sa position de montage conique est nettoyée avec un chiffon de nettoyage, et la position correspondante du manchon de la machine-outil est également nettoyée machine-outils.

6) Généralement, la longueur d'outil est utilisée pour la longueur d'outil (dans le cas du couteau dans le cas particulier), l'ordre du programme doit être vérifié avec soin.

7) Lorsque le programme est interrompu ou réparé, il faut faire attention à savoir si la profondeur peut être connectée à l'avant. Dans des circonstances normales, la ligne peut être ajustée à la hausse de 0,1 mm, puis ajustée en fonction de la situation.

8) Rotation et retrait de la tête de coupe. Si vous utilisez un fluide de coupe soluble dans l’eau, vous devrez le plonger dans l’huile de lubrification pendant plusieurs heures tous les six mois, afin de pouvoir lubrifier les pièces internes de la tête de coupe sans usure.

Précautions à prendre pour corriger l'alignement de la pièce

1) Lorsque la pièce à usiner est remorquée, vous devez faire attention à la verticalité, tout en faisant glisser, puis en faisant glisser le bord vertical.

2) Lorsque la pièce est divisée, elle doit être vérifiée deux fois.

3) Après le nombre de résultats, la taille médiane doit être indiquée en fonction du programme et la taille sur la carte des pièces doit être vérifiée.

4) Toutes les pièces doivent être divisées en sous-centres. La position zéro doit être divisée en sous-centres puis déplacée sur le côté. Il faut veiller à la cohérence des soldes des deux côtés. Si un cas particulier doit être pris unilatéralement, il doit être confirmé par l’équipe de production avant de pouvoir passer. Après avoir pris le numéro unilatéral, rappelez-vous le rayon de la tige dans le dos de compensation.

5) L'entrée zéro du centre de la pièce doit être identique à celle du centre à trois axes du schéma d'ordinateur de la station de travail.

Considérations relatives au traitement

1) Lorsque la surface supérieure de la pièce est trop grosse, utilisez un grand couteau pour enlever manuellement la quantité restante et souvenez-vous de ne pas être trop profonde.

2) Le traitement le plus important est le premier couteau. Si vous utilisez et vérifiez soigneusement, vous pouvez savoir si la compensation de longueur d'outil, la compensation de rayon d'outil, le programme, la vitesse, etc. sont erronés, afin d'éviter d'endommager la pièce, l'outil et la machine-outil.

3) Testez la procédure comme suit:

a) La hauteur du premier point peut atteindre 100 mm et il est correct d'utiliser l'œil pour le sentir.

b) contrôler le «changement rapide» à 25% et l'alimentation à 0%;

c) Lorsque l'outil approche (environ 10 mm) de la surface de travail, la machine est suspendue;

d) vérifier le trait restant et le programme est correct;

e) Après avoir rallumé l'alimentation, mettez une main sur la pause, prête à s'arrêter à tout moment, et l'autre main contrôlant la vitesse d'alimentation;

f) Lorsque l'outil est très proche de la surface de la pièce, il peut être à nouveau arrêté. La course restante de l'axe Z doit être vérifiée.

g) Une fois l'usinage lisse et stable, remettez le contrôle à l'état normal.

4) Après avoir entré le nom du programme, utilisez le stylo pour copier le nom du programme à l'écran, puis vérifiez avec le programme. Lors de l'ouverture du programme, vérifiez si la taille de l'outil dans le programme correspond à la liste de programmes et signez le processeur sur le programme. Renseignez le nom du fichier et la taille de l'outil dans la colonne, et ne le remplissez pas après ou avant.

5) En principe, le mécanicien CN ne doit pas partir lorsque la pièce est ébauchée. Si vous devez changer de couteau ou aider au réglage d'autres machines-outils, vous devez demander à d'autres membres de l'équipe CN ou vérifier régulièrement.

6) Lors de l'éclairage moyen, le mécanicien CN doit porter une attention particulière à l'endroit où l'ouverture n'est pas ouverte lors de l'épaississement afin d'éviter que l'outil ne heurte cette zone.

7) Coupe du programme. Si le programme s'interrompt en cours de traitement et perd trop de temps dès le début, le chef d'équipe et le programmeur doivent être informés de la modification du programme et de la suppression de la partie effectuée.

8) Le programme est anormal. Si le programme a une situation différente et n’est pas sûr, vous pouvez raccrocher pour observer le processus, puis décider de l’action suivante.

9) La vitesse et la vitesse fournies par le programmateur pendant le processus d'usinage peuvent être ajustées par le mécanicien CN selon le cas. Cependant, une attention particulière doit être portée sur le fait que de petites pièces de cuivre ne peuvent pas être ouvertes à grande vitesse pour éviter le relâchement de la pièce en raison d'un choc.

10) Lors de l'usinage de la pièce, le mécanicien CN doit vérifier le dessin des pièces pour voir s'il y a une condition anormale. Une fois que les deux sont incompatibles, le chef d'équipe doit être immédiatement arrêté pour vérifier s'il y a une erreur.

11) Lors de l'utilisation d'un outil d'une longueur supérieure à 200 mm, il est nécessaire de faire attention à la marge et à la profondeur de l'alimentation, à la vitesse de l'alimentation, etc., afin d'éviter les couteaux et la vitesse de le coin devrait être contrôlé.

12) L’opérateur doit être responsable de la détection du diamètre de l’outil sur la feuille de programme. En même temps, le diamètre de l’essai doit être enregistré. Si la tolérance est dépassée, elle doit être immédiatement signalée au chef d’équipe ou au changement d’outil.

13) Lorsque la machine-outil est en fonctionnement automatique ou disponible, l’opérateur doit se rendre au poste de travail pour en savoir plus sur la programmation d’usinage restante, préparer et rectifier l’outil approprié pour le prochain arrêt d’usinage afin d’éviter les temps morts.

14) Les erreurs de processus sont les principales raisons de la perte de temps: utilisation incorrecte d’outils inappropriés, erreurs de traitement, perte de temps dans des endroits où aucun usinage ni traitement sur ordinateur n’est requis, utilisation non conforme des conditions d’usinage (vitesse lente, couteau vide), le chemin du couteau est trop dense, l'alimentation est trop lente, etc.), les événements ci-dessus peuvent être contactés pendant la programmation.

15) Au cours du processus d'usinage, une attention particulière doit être portée à l'usure de l'outil. La lame ou l'outil doit être remplacé correctement. Après avoir remplacé la lame, vérifiez si le contour de l'usinage est cohérent.

Précautions de traitement

1) Confirmez que chaque procédure et chaque instruction requise par la procédure est terminée.

2) Une fois le traitement terminé, il est nécessaire de vérifier si la forme de la pièce répond aux exigences. En même temps, l'auto-test de la taille de la pièce est effectué conformément au dessin de pièce ou au dessin de processus, ainsi que l'erreur se trouve dans le temps.

3) Vérifiez la position de la pièce pour détecter toute anomalie. En cas de doute, informez le chef d'équipe NC.

4) Le grand groupe de pièces doit être notifié au chef d’équipe, au programmeur et au chef d’équipe de production.

5) Faites attention à la sécurité lorsque la pièce est hors de la machine, en particulier lorsque la pièce est hors de la machine, que la pièce et la machine CN doivent être protégées.

Différents traitements des exigences de précision de traitement

La qualité de surface de la lumière polie:

1) noyau de moule, insert

2) le tonggong

3) trou de support de plaque de dé à coudre et autres endroits pour éviter les postes vacants

4) Éliminer les vibrations du couteau

La taille de la fine lumière:

1) La taille mesurable doit être strictement effectuée après le traitement automatique

2) Tenez compte de la perte de l'outil lors du traitement à long terme, notamment en position de scellement.

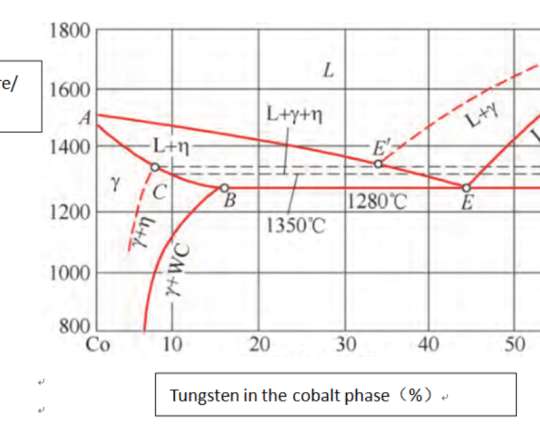

3) La lumière fine devrait utiliser autant que possible de nouveaux outils en carbure cémenté

4) Déterminer le module de la lentille après avoir terminé la lumière en fonction des exigences du traitement

5) Confirmation de la qualité après traitement et qualité

6) Contrôler la perte d’outil pendant le traitement du scellant en fonction des exigences du traitement

Remettre

1) Confirmer le fonctionnement du travail, y compris la situation de traitement, les conditions de moisissure, etc.

2) Confirmez que l'équipement de travail du poste est normal.

3) Autres transferts et confirmations, y compris les dessins, les feuilles de programme, les outils, les jauges, les montages, etc.

Finition du lieu de travail

1) Exécuter conformément aux exigences 5S.

2) Les outils, outils de mesure, montages, pièces à usiner, outils, etc. sont soigneusement placés.

3) Nettoyage de la machine-outil.

4) Nettoyage du sol du lieu de travail.

5) Renvoyer l'outil traité, l'outil inactif et l'outil de mesure.

6) Les pièces traitées sont envoyées à l'inspection du produit ou au service correspondant.