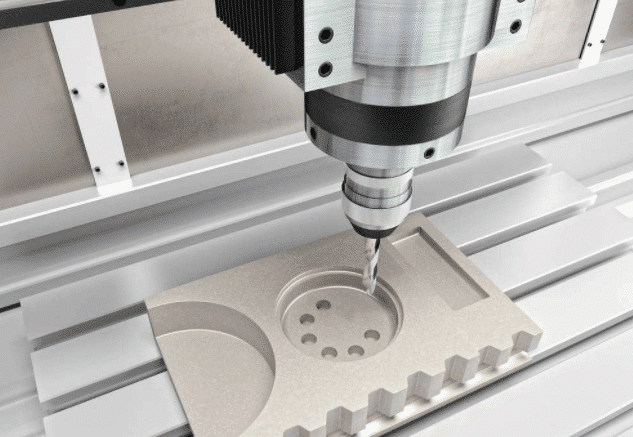

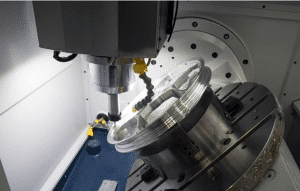

Zehn Jahre Erfahrung in der Beherrschung der CNC-Bearbeitung

In der Formenfabrik wird das CNC-Bearbeitungszentrum hauptsächlich für Formschlüsselteile wie Formkerne und -einsätze sowie Kupfer und andere Bearbeitungen verwendet. Die Qualität der Form und des Einsatzes bestimmt direkt die Qualität des Formteils der Form. Die Qualität der Kupferverarbeitung begrenzt direkt die Auswirkungen der Erodierverarbeitung. Für die Gewährleistung der CNC-Bearbeitungsqualität liegt der Schlüssel in der Vorbereitung vor der Bearbeitung. Neben reichhaltiger Verarbeitungserfahrung und Werkzeugkenntnissen muss auf eine gute Kommunikation geachtet werden, insbesondere auf die Kommunikation mit dem Produktionsteam und den Kollegen.

CNC-Bearbeitung

1) Lesen von Zeichnungen und Anleitungen

2) Übertragen Sie das entsprechende Programm auf die Maschine

3) Überprüfen Sie den Programmkopf, die Schnittparameter usw.

4) Bestimmung von Prozessgröße und Rand am Werkstück

5) Angemessene Spannung des Werkstücks

6) Genaues Ausrichten des Werkstücks

7) Genaue Ermittlung der Werkstückkoordinaten

8) Auswahl angemessener Werkzeuge und Schnittparameter

9) Angemessene Spannung des Werkzeugs

10) Sichere Probeschneidemethode

11) Beobachtung des Verarbeitungsprozesses

12) Einstellung der Schnittparameter

13) Prozessprobleme und rechtzeitige Rückmeldung des entsprechenden Personals

14) Erfassung der Werkstückqualität nach der Bearbeitung

Vorsichtsmaßnahmen vor der Verarbeitung

1) Für das neue Modell sollte die Verarbeitungskarte den Anforderungen entsprechen und die Daten sind klar; Die Verarbeitungskarte des neuen Modells muss die Unterschrift des Supervisors tragen, und die Spalten der Verarbeitungskarte müssen ausgefüllt sein.

2) Das Werkstück hat eine qualifizierte Kennzeichnung für die Qualitätsabteilung.

3) Prüfen Sie nach Erhalt der Programmliste, ob die Werkstückreferenzposition mit der Zeichnungsreferenzposition übereinstimmt.

4) Überprüfen Sie jede Anforderung auf dem Programmblatt, um sicherzustellen, dass die Programm- und Zeichnungsanforderungen konsistent sind. Wenn es ein Problem gibt, müssen Sie das Problem zusammen mit dem Programmierer und dem Produktionsteam lösen.

5) Beurteilen Sie je nach Werkstoff und Größe des Werkstücks die Rationalität des Werkzeugs, mit dem der Programmierer das Schrupp- oder Leichtmesserprogramm öffnet.

Wenn sich herausstellt, dass das Werkzeug nicht zumutbar ist, sollte der Programmierer unverzüglich benachrichtigt werden, um Änderungen vorzunehmen, um die Bearbeitungseffizienz und die Genauigkeit der Werkstückbearbeitung zu verbessern.

Vorsichtsmaßnahmen zum Spannen von Werkstücken

1) Achten Sie beim Spannen des Werkstücks auf die Position der Palette und die Auszugslänge der Mutterschraube auf der Druckplatte. Außerdem kann die Schraube bei verriegeltem Winkel nicht auf den Boden geschraubt werden.

2) Tonggong wird im Allgemeinen für die Bearbeitung von Schlossplatten verwendet. Vor der Installation der Maschine sollte die Anzahl der Materialien auf dem Programmblatt überprüft werden. Prüfen Sie gleichzeitig, ob die Verschlussschraube angezogen ist.

3) Für den Fall, dass eine Platine mehrere Stücke Kupfermaterial erhält, prüfen Sie, ob die Richtung korrekt ist und ob die Kupfermaterialien während der Verarbeitung stören.

4) Entsprechend der Form des Programmblatts und den Daten der Werkstückgröße ist zu beachten, dass die Werkstückgrößendaten als XxYxZ geschrieben sind. Wenn eine Stückliste vorhanden ist, müssen gleichzeitig die Grafiken des Programmblatts und die Abbildung der Teilezeichnung überprüft werden. Ob es konsistent ist, achten Sie darauf, in welche Richtung und auf die X-, Y-Achse des Pendels.

5) Beim Spannen des Werkstücks ist zu prüfen, ob die Werkstückgröße den Größenanforderungen des Programmblatts entspricht. Wenn eine Teilezeichnung vorhanden ist, muss überprüft werden, ob die Größe des Programmblatts mit der Größe der Teilezeichnung übereinstimmt.

6) Die Werkbank und der Boden des Werkstücks sollten gereinigt werden, bevor das Werkstück auf die Maschine gelegt wird. Tragen Sie den Ölstein auf den Maschinentisch und die Werkstückoberfläche auf, um die Grate und die beschädigte Position zu entfernen.

7) Wenn der Code codiert ist, stellen Sie sicher, dass der Chip nicht durch das Messer beschädigt wird, und kommunizieren Sie gegebenenfalls mit dem Programmierer. Wenn das untere Pad quadratisch ist, muss der Code gleichzeitig am Quadrat des Pads ausgerichtet werden, um den Zweck des Kraftausgleichs zu erreichen.

8) Wenn Sie eine Schraubstockklemme verwenden, müssen Sie die Tiefe des Werkzeugs kennen, um zu verhindern, dass es zu lang oder zu kurz wird.

9) Schrauben müssen im T-förmigen Block enthalten sein. Verwenden Sie nicht nur einen Teil des Fadens. Wenn die Schraube verbunden werden soll, müssen die obere und die untere Schraube das Gewinde der halben Verbindung verwenden. Das Gewinde der Mutter auf der Druckplatte muss vollständig ausgenutzt sein. Faden.

10) Bei der Ermittlung der Z-Tiefennummer sollten Sie die Position der Programm-Einzelberührungsnummer und die Daten des höchsten Punkts von Z sehen. Nachdem Sie die Daten in die Werkzeugmaschine eingegeben haben, müssen Sie sie erneut überprüfen.

Vorsichtsmaßnahmen beim Spannen von Werkzeugen

1) Sie muss fest eingeklemmt sein und darf im Griff nicht zu kurz sein.

2) Prüfen Sie vor jeder Schaufel, ob das Werkzeug den Anforderungen entspricht. Die Länge der Messer sollte gemäß der vom Programm angegebenen Bearbeitungstiefe bestimmt werden. Im Allgemeinen sollte es etwas länger als die Bearbeitungstiefe von 2 mm sein und der Schaft sollte berücksichtigt werden.

3) Wenn Sie auf eine tiefe Verarbeitungstiefe stoßen, können Sie mit dem Programmierer kommunizieren. Wenn Sie das Messer zweimal verwenden möchten, sollten Sie zuerst die Hälfte der Länge von 2/3 erhalten und dann länger warten, wenn Sie eine tiefere Position bearbeiten. Dies kann die Verarbeitungseffizienz verbessern.

4) Wenn Sie das Verlängerungskabel verwenden, sollten Sie insbesondere die Tiefe des Untermessers und die erforderliche Länge des Messers kennen.

5) Bevor der Messerkopf an der Maschine installiert wird, wird seine Kegelpassposition mit einem Reinigungstuch gereinigt, und die entsprechende Position der Werkzeugmaschinenhülse wird ebenfalls gereinigt, um zu vermeiden, dass Eisenspäne auf der Passfläche die Genauigkeit beeinträchtigen und die Maschine beschädigen Werkzeugmaschine.

6) Im Allgemeinen wird die Werkzeuglänge für die Werkzeuglänge verwendet (im Fall des Messers im Sonderfall), die Programmreihenfolge sollte sorgfältig überprüft werden.

7) Wenn das Programm unterbrochen oder repariert wird, muss darauf geachtet werden, ob die Tiefe mit der Front verbunden werden kann. Unter normalen Umständen kann die Linie um 0,1 mm nach oben und dann der Situation entsprechend eingestellt werden.

8) Den Messerkopf drehen und entfernen. Wenn wasserlösliche Schneidflüssigkeit verwendet wird, sollte diese zur Wartung für einige Stunden alle halben Monat in Schmieröl getaucht werden, damit die Innenteile des Messerkopfs verschleißfrei geschmiert werden können.

Vorsichtsmaßnahmen zum Korrigieren der Ausrichtung des Werkstücks

1) Wenn das Werkstück gezogen wird, müssen Sie beim Ziehen und anschließenden Ziehen der vertikalen Kante auf die Vertikalität achten.

2) Wenn das Werkstück geteilt wird, muss es zweimal überprüft werden.

3) Nach der Anzahl der Treffer sollte die mittlere Größe gemäß dem Programm angegeben und die Größe auf der Teilekarte überprüft werden.

4) Alle Werkstücke müssen in Teilzentren unterteilt sein. Die Nullposition muss in die Teilzentren unterteilt und dann zur Seite verschoben werden. Es muss sichergestellt werden, dass die Bilanzen auf beiden Seiten konsistent sind. Wenn ein Sonderfall einseitig aufgenommen werden muss, muss er vom Produktionsteam bestätigt werden, bevor er bestanden werden kann. Denken Sie nach der Erfassung der einseitigen Zahl an den Radius der Stange in der Ausgleichsrückseite.

5) Der Nullpunkt der Werkstückmitte muss mit dem Dreiachsenzentrum des Arbeitsplatzrechnerdiagramms übereinstimmen.

Überlegungen zur Verarbeitung

1) Wenn die Oberfläche des Werkstücks zu groß ist, entfernen Sie die verbleibende Menge manuell mit einem großen Messer und achten Sie darauf, nicht tief zu sein.

2) Die wichtigste Bearbeitung ist das erste Messer. Wenn Sie sorgfältig arbeiten und prüfen, können Sie feststellen, ob die Werkzeuglängenkorrektur, die Werkzeugradiuskorrektur, das Programm, die Geschwindigkeit usw. falsch sind, um Beschädigungen des Werkstücks, des Werkzeugs und der Werkzeugmaschine zu vermeiden.

3) Probieren Sie das Verfahren wie folgt aus:

a) Die Höhe des ersten Punktes beträgt bis zu 100 mm, und es ist richtig, das Auge zu benutzen, um es zu fühlen;

b) "Quick Shift" auf 25% und Vorschub auf 0% einstellen;

c) Wenn sich das Werkzeug der Arbeitsfläche nähert (ungefähr 10 mm), wird die Maschine aufgehängt;

d) Überprüfen Sie den verbleibenden Hub und das Programm ist korrekt;

e) Nach dem erneuten Einschalten eine Hand auf die Pause stellen, die jederzeit zum Stoppen bereit ist, und die andere Hand die Vorschubgeschwindigkeit regeln;

f) Wenn sich das Werkzeug sehr nahe an der Werkstückoberfläche befindet, kann es wieder angehalten werden. Der verbleibende Hub der Z-Achse muss überprüft werden.

g) Nachdem die Bearbeitung glatt und stabil ist, bringen Sie die Steuerung wieder in den Normalzustand.

4) Kopieren Sie nach der Eingabe des Programmnamens mit dem Stift den Namen des Programms auf den Bildschirm und überprüfen Sie ihn mit dem Programm. Überprüfen Sie beim Öffnen des Programms, ob die Größe des Tools im Programm mit der Programmliste übereinstimmt, und signieren Sie den Prozessor im Programm. Füllen Sie den Dateinamen und die Größe des Werkzeugs in die Spalte ein und füllen Sie es nicht danach oder vorher aus.

5) Grundsätzlich darf der NC-Mechaniker das Werkstück beim Schruppen nicht verlassen. Wenn Sie das Messer wechseln oder beim Einstellen anderer Werkzeugmaschinen behilflich sein müssen, müssen Sie andere NC-Teammitglieder fragen oder regelmäßig nachsehen.

6) Bei mittlerem Licht sollte der NC-Mechaniker besonders darauf achten, dass die Öffnung beim Eindicken nicht geöffnet wird, um zu verhindern, dass das Werkzeug diesen Bereich berührt.

7) Programmschneiden. Wenn das Programm während der Verarbeitung abbricht und von Anfang an zu viel Zeit verschwendet, sollten der Teamleiter und der Programmierer aufgefordert werden, das Programm zu ändern und das bereits ausgeführte Teil abzuschneiden.

8) Das Programm ist abnormal. Wenn das Programm eine andere Situation hat und nicht sicher ist, können Sie auflegen, um den Prozess zu beobachten und dann die nächste Aktion zu entscheiden.

9) Die vom Programmierer während des Bearbeitungsprozesses bereitgestellte Geschwindigkeit und Geschwindigkeit kann vom NC-Mechaniker entsprechend eingestellt werden. Es ist jedoch besonders darauf zu achten, dass kleine Kupferstücke nicht mit hoher Geschwindigkeit geöffnet werden können, um ein Lösen des Werkstücks durch Stöße zu vermeiden.

10) Während der Bearbeitung des Werkstücks sollte der NC-Mechaniker anhand der Teilezeichnung prüfen, ob ein abnormaler Zustand vorliegt. Wenn sich herausstellt, dass beide inkonsistent sind, muss der Teamleiter sofort heruntergefahren werden, um zu überprüfen, ob ein Fehler vorliegt.

11) Wenn Sie ein Werkzeug mit einer Länge von mehr als 200 mm verwenden, müssen Sie auf den Rand und die Tiefe des Vorschubs, die Geschwindigkeit des Vorschubs usw. achten, um die Messer und die Geschwindigkeit von zu vermeiden Die Ecke sollte kontrolliert werden.

12) Der Bediener muss dafür verantwortlich sein, den Durchmesser des Werkzeugs auf dem Programmblatt zu erkennen. Gleichzeitig ist der Durchmesser der Prüfung aufzuzeichnen. Wird die Toleranz überschritten, ist dies unverzüglich dem Teamleiter oder dem Werkzeugwechsel mitzuteilen.

13) Wenn sich die Werkzeugmaschine im automatischen Betrieb befindet oder verfügbar ist, sollte der Bediener zur Arbeitsstation gehen, um sich über die verbleibende Bearbeitungsprogrammierung zu informieren, das entsprechende Werkzeug für den nächsten Bearbeitungsstandby vorzubereiten und zu schleifen, um Ausfallzeiten zu vermeiden.

14) Prozessfehler sind die Hauptgründe für Zeitverschwendung: falscher Einsatz von falschen Werkzeugen, Verarbeitungsfehler, Zeitverschwendung an Orten, an denen keine maschinelle oder nicht computergestützte Bearbeitung erforderlich ist, unsachgemäße Verwendung der Bearbeitungsbedingungen (langsame Geschwindigkeit, leeres Messer), der Messerweg ist zu dicht, der Vorschub zu langsam usw.), die oben genannten Ereignisse können während der Programmierung kontaktiert werden.

15) Während des Bearbeitungsprozesses muss auf den Verschleiß des Werkzeugs geachtet werden. Die Klinge oder das Werkzeug sollten in geeigneter Weise ersetzt werden. Achten Sie nach dem Auswechseln des Messers darauf, ob die Grenze der Bearbeitung konsistent ist.

Vorsichtsmaßnahmen für die Verarbeitung

1) Vergewissern Sie sich, dass alle für das Verfahren erforderlichen Verfahren und Anweisungen abgeschlossen wurden.

2) Nach Abschluss der Bearbeitung muss überprüft werden, ob die Form des Werkstücks den Anforderungen entspricht, und gleichzeitig wird der Werkstückgrößenselbsttest gemäß der Teilezeichnung oder der Prozesszeichnung und dem Fehler durchgeführt ist in der Zeit gefunden.

3) Überprüfen Sie die Position des Werkstücks auf Anomalien. Benachrichtigen Sie im Zweifelsfall den NC-Teamleiter.

4) Die große Gruppe von Werkstücken muss dem Teamleiter, Programmierer und Produktionsteamleiter gemeldet werden.

5) Achten Sie auf die Sicherheit, wenn sich das Werkstück außerhalb der Maschine befindet, insbesondere wenn sich das Werkstück außerhalb der Maschine befindet. Das Werkstück und die NC-Maschine sollten geschützt werden.

Unterschiedliche Behandlungen der Anforderungen an die Verarbeitungsgenauigkeit

Die Oberflächenqualität von poliertem Licht:

1) Formkern einsetzen

2) Tonggong

3) Fingerhutplatten-Stützloch und andere Stellen, um Leerstellen zu vermeiden

4) Beseitigen Sie die Vibration des Messers

Die Größe des feinen Lichts:

1) Die messbare Größe muss unbedingt nach dem Selbsttest durchgeführt werden

2) Berücksichtigen Sie den Verlust des Werkzeugs während der Langzeitbearbeitung, insbesondere die Siegelposition.

3) Für das feine Licht sollten so oft wie möglich neue Hartmetallwerkzeuge verwendet werden

4) Bestimmen Sie den Modul der Linse nach Beendigung des Lichts gemäß den Verarbeitungsanforderungen

5) Qualitätsbestätigung nach Verarbeitung und Qualität

6) Kontrollieren Sie den Werkzeugverlust während der Verarbeitung des Dichtmittels in Abhängigkeit von den Verarbeitungsanforderungen

Aushändigen

1) Bestätigen Sie die Funktionsweise der Arbeit, einschließlich der Verarbeitungssituation, der Formbedingungen usw.

2) Vergewissern Sie sich, dass die Arbeitsausrüstung der Schicht normal ist.

3) Sonstige Übergaben und Bestätigungen, einschließlich Zeichnungen, Programmblättern, Werkzeugen, Messgeräten, Vorrichtungen usw.

Arbeitsplatzveredelung

1) Gemäß den 5S-Anforderungen ausführen.

2) Die Werkzeuge, Messwerkzeuge, Vorrichtungen, Werkstücke, Werkzeuge usw. sind ordentlich angeordnet.

3) Reinigung der Werkzeugmaschine.

4) Reinigung des Arbeitsplatzbodens.

5) Zurücksenden des bearbeiteten Werkzeugs, des Leerlaufwerkzeugs und des Messwerkzeugs.

6) Die bearbeiteten Teile werden zur Produktinspektion oder der entsprechenden Abteilung geschickt.