Z-axis মেশিং পদ্ধতি হিসাবে পরিচিত প্লুজ মেশিং পদ্ধতি, উচ্চ কাটিয়া হার মেটাল কাটিয়া অর্জনের জন্য সবচেয়ে কার্যকরী প্রক্রিয়া পদ্ধতি। সারফেস মেশিনিং, গ্রুভিং এবং টুলিংয়ের জন্য বড় হাতিয়ার হ্যাং করা হয়, প্লুজ মেশিং পদ্ধতির প্রক্রিয়াজাতকরণ দক্ষতা প্রচলিত মুখের মিলিং পদ্ধতির চেয়ে অনেক বেশী। প্রকৃতপক্ষে, যখন দ্রুত পরিমাণে ধাতব উপকরণ অপসারণ করা প্রয়োজন তখন প্লুজ মেশিং পদ্ধতির ব্যবহার প্রক্রিয়াকরণের সময়টিকে অর্ধেকের বেশি করে কমাতে পারে।

মুকুট মিলিং এর প্রান্ত

1. Workpiece বিকৃতি কমাতে পারেন;

2. মিলিং মেশিনের উপর অভিনয় র্যাডিয়াল কাটিটিং ফোর্স হ্রাস করতে পারে, যার মানে হল যে স্থানান্তরের পরিশ্রুত শেফটি এখনও ওয়ার্কপিসের যন্ত্র গুণমানকে প্রভাবিত না করে মিশিং মেশিনের জন্য ব্যবহার করা যেতে পারে।

3. টুলটি একটি বৃহত overhang, যা workpiece খাঁজ বা পৃষ্ঠের মিলিং জন্য খুব উপকারী;

4. উচ্চ তাপমাত্রা খাদ উপকরণ (যেমন ইনকোকেল) grooving অর্জন করতে পারেন। মুকুট মিলিং পদ্ধতি ছাঁচ cavities roughing জন্য আদর্শ এবং মহাকাশ উপাদান দক্ষ মেশিনের জন্য সুপারিশ করা হয়। বিশেষ অ্যাপ্লিকেশনগুলির মধ্যে একটি হল তিনটি বা চার-অক্ষ মিলিং মেশিনে মেশিন টারবাইন ব্লেড, যা সাধারণত একটি ডেডিকেটেড মেশিনে করা হয়।

অ্যাপ্লিকেশন পরিবেশ

বিশেষ দ্রবীভূত milling ছুরি প্রধানত রুক্ষ বা আধা পরিমাপের জন্য ব্যবহার করা হয়। তারা কর্মক্ষেত্রের শূন্যস্থান বা কাণ্ডকীর্তি বরাবর কাটাতে পারে, বা জটিল বিরতি সহ জটিল জ্যামিতিগুলি কাটতে পারে। একটি ধ্রুবক কাটিয়া তাপমাত্রা নিশ্চিত করার জন্য, অভ্যন্তরীণ শঙ্কু সঙ্গে সব ছত্রাক milling ছুরি অভ্যন্তরীণভাবে ঠান্ডা হয়। প্লঞ্জ মিলে কাটারের শরীর এবং সন্নিবেশগুলি সর্বোত্তম কোণে কর্মক্ষেত্রে কাটাতে ডিজাইন করা হয়েছে। সাধারণত, প্লুজ মেশিং কর্তার 87 ° বা 90 ° এর একটি কাটা প্রান্তের কোণ এবং 0.08 থেকে 0.25 মিমি / দাঁত ফিড রেট পরিসীমা থাকে। প্রতিটি মুকুট মিলিং ছুরিতে প্রবেশের সংখ্যাটি মিলিং কর্তনের ব্যাসের উপর নির্ভর করে

অ্যাপ্লিকেশন

গভীর খাঁজ অংশ মিলিং একটি প্রশমন হয়। মেশিনের সময় যন্ত্রটির অত্যধিক ক্ষতির কারণে, রেডিয়াল কাটিটিং ফোর্স বৃদ্ধি পায় এবং প্রক্রিয়াকরণের সময় কম্পনটি সহজেই উৎপন্ন হয় যা পৃষ্ঠের রুক্ষতা গুণমানের উপর গুরুতর প্রভাব ফেলে এবং উৎপাদন দক্ষতা অত্যন্ত কম। প্লুজ মিইলিং পদ্ধতিটি এই সমস্যার সমাধান করতে পারে, কারণ প্লুজ মেশিং টুলের পালস ফোর্সটি ছোট এবং বৃহত্তর কাটিয়া পরিমাণ নির্বাচন করা যেতে পারে যা উত্পাদন দক্ষতার উন্নতি করে।

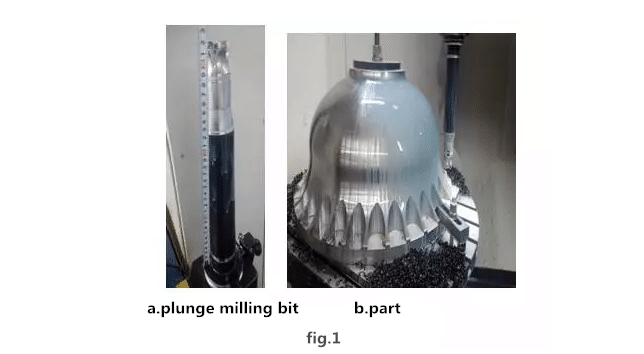

গভীর গ্রুভ প্রক্রিয়াকরণে, উদাহরণস্বরূপ, ক্যাপ টেকিং (চিত্র দেখুন। 1), প্লঞ্জ মিইলিং প্রক্রিয়ার পরীক্ষামূলক গবেষণায় সঞ্চালিত হয় এবং এর ভিত্তিতে পৃষ্ঠতলের ময়লা প্রক্রিয়া প্রক্রিয়া এবং সাধারণ যন্ত্র তুলনা এবং প্রক্রিয়া করা হয়। চিপগুলির তুলনা পুরোপুরি পুরোপুরি দক্ষতা এবং প্রক্রিয়াজাতকরণ দক্ষতা প্রমাণ করে।

1. কঠিন অংশ প্রক্রিয়াকরণ বিশ্লেষণ

ক্যাপ একটি পণ্য একটি মূল উপাদান। এটা মেশিন নির্ভুলতা এবং পৃষ্ঠ মোটামুটি কঠোর প্রয়োজনীয়তা আছে। ওয়ার্কপিসের একটি ব্যাস 838 মিমি এবং 325 মিমি একটি পার্শ্ব পৃষ্ঠ। এটি প্রতিটি সময় 0.5 মিমি একটি দীর্ঘতর কর্তনকারী কাটা দ্বারা কম্পন করা হয়। অংশটির পৃষ্ঠ কাঁপছে, যা অংশটির পৃষ্ঠতলের চেহারাটিকে গুরুতরভাবে প্রভাবিত করে (চিত্র 2 দেখুন)। আমি ফিরে থেকে গর্ত মুষ্ট্যাঘাত এবং গর্ত মাধ্যমে বিরক্তিকর বার পাস করার চেষ্টা করেছেন। প্রভাব ভাল না, এবং প্রক্রিয়াকরণ দক্ষতা অত্যন্ত কম। একদিন প্রক্রিয়া করা হয়, শ্রমিকদের শ্রম তীব্রতা বেশি।

2.Plunge মিলিং অ্যাপ্লিকেশন এবং প্রভাব

প্লুজ মিলিং প্রধানত রুক্ষ বা আধা-সমাপ্তি জন্য ব্যবহার করা হয়। এটি ওয়ার্কপিসের ঘরে বসে কাটতে পারে বা ওয়ার্কপিসের প্রান্ত বরাবর কাটতে পারে, অথবা এটি মিল জটিল জ্যামিতিগুলি করতে পারে। একটি ধ্রুবক কাটিয়া তাপমাত্রা নিশ্চিত করার জন্য, অভ্যন্তরীণ শঙ্কু সঙ্গে সব ছত্রাক milling ছুরি অভ্যন্তরীণভাবে ঠান্ডা হয়। প্লঞ্জ মিলে কাটারের শরীর এবং সন্নিবেশগুলি সর্বোত্তম কোণে কর্মক্ষেত্রে কাটাতে ডিজাইন করা হয়েছে। সাধারণত, প্লুজ মেশিং কর্তার 87 ° বা 90 ° এর একটি কাটা প্রান্তের কোণ এবং 0.08 থেকে 0.25 মিমি / দাঁত ফিড রেট পরিসীমা থাকে।

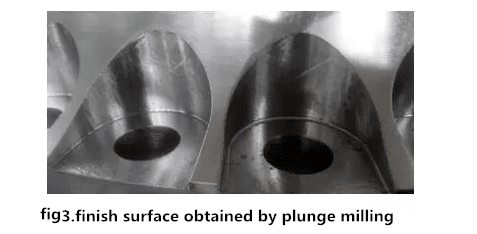

প্লুজ মেশিংয়ের ক্ষেত্রে, প্রথম অংশটির জন্য ধাতু অপসারণের হার প্রয়োজন, প্লুজ মেশিং পদ্ধতি প্রক্রিয়াকরণের সময়কে হ্রাস করতে পারে; যন্ত্রটি অংশটির বড় অক্ষীয় দৈর্ঘ্যের প্রয়োজন হলে অন্যটি প্লুজ মেশিং পদ্ধতির জন্য উপযুক্ত। Fig। 3 এ প্লাজা মিলিং প্রক্রিয়াটি চিত্রের 2 পাশের পার্শ্ব মিলিংয়ের সাথে তুলনা করা হয় এবং একটি ভাল চেহারা প্রভাব প্রাপ্ত হয় এবং প্রক্রিয়াকরণ সময়টিও 3 ঘন্টার মধ্যে বাড়ানো হয়।

3. প্রসেসিং দক্ষতা অঙ্গ

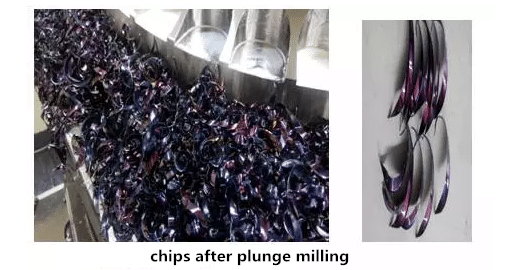

প্লুজ মেশিং পদ্ধতি ব্যবহারের কারণে, রেডিয়াল কাটিং ফোর্সটি কার্যকরভাবে কমিয়ে আনা যেতে পারে, যাতে এটি পার্শ্বযুক্ত পদ্ধতির চেয়ে উচ্চ প্রক্রিয়াকরণ স্থিতিশীলতা পায়। প্লঞ্জ মিইলিং প্রক্রিয়াটি ইনকামিং টুল এবং ওয়ার্কপিসের কাটিয়া তাপকে কমাতে সাহায্য করে, কারন যন্ত্রটি যখন ঘূর্ণায়মান হয় তখন গতিবেগটি কাটা এবং কাটা গতি খুব দ্রুত হয় এবং চলমান চলাকালীন ওয়ার্কপিসের একটি ছোট অংশ পদক্ষেপ টুল সঙ্গে যোগাযোগ হয়। হ্রাস কাটা তাপ না শুধুমাত্র টুল জীবন প্রসারিত কিন্তু কর্মক্ষেত্রে বিকৃতি minimizes। চিত্র 4 থেকে দেখা যায় যে, এ ধরনের লম্বা টুলবার চিত্র 4 এ প্রদর্শিত চিপগুলি খুঁজে বের করতে পারে এবং এটি দেখতে পারা যায় যে প্রসেসিং দক্ষতা প্রকৃতপক্ষে উচ্চ, যা অন্যান্য প্রক্রিয়াকরণ কৌশলগুলির সাথে অর্জন করা অসম্ভব।

অংশে প্লঞ্জ মিলিংয়ের প্রক্রিয়াজাতকরণ কৌশল গ্রহণ করে, অংশগুলির পৃষ্ঠের কম্পনটি অদৃশ্য হয়ে যায়, যা কেবল পৃষ্ঠের মানের গুণমানকে উন্নত করে না, বরং ফলক চিপিং ঘটনাকেও এড়িয়ে যায়, সরঞ্জাম খরচ খরচ 60% কমে যায় এবং প্রক্রিয়াকরণ দক্ষতা 8 বার দ্বারা উন্নত করা হয়। প্লুজ মেশিং পদ্ধতি দ্বারা প্রক্রিয়া করা অংশটি মাত্রিক স্থিতিশীল এবং একটি আদর্শ প্রক্রিয়াজাতকরণ ফলাফল অর্জন করে যা কেবল এন্টারপ্রাইজের জন্য সরঞ্জাম খরচ সংরক্ষণ করে না তবে প্রসবের চক্রকেও খুব কম করে।