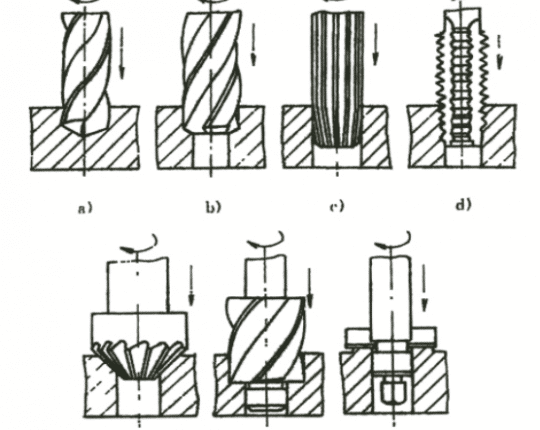

Z 축 밀링 방법으로도 알려져있는 플 런지 밀링 방법은 높은 절삭 속도 금속 절단을 달성하기위한 가장 효과적인 가공 방법 중 하나입니다. 큰 공구가 걸려있는 표면 가공, 홈 가공 및 공구 가공의 경우, 플 런지 밀링 방법의 가공 효율이 기존의 페이스 밀링 방법보다 훨씬 높습니다. 사실 많은 금속 재료를 신속하게 제거해야하는 경우, 플 런지 밀링 방법을 사용하면 가공 시간을 절반 이상 줄일 수 있습니다.

플 런지 밀링의 에지

1. 작업 물의 변형을 줄일 수 있습니다;

2. 밀링 머신에 작용하는 반경 방향 절삭력을 감소시킬 수 있습니다. 즉, 가공품의 가공 품질에 영향을주지 않으면 서 마모 가공을 위해 마모 된 샤프트를 계속 사용할 수 있습니다.

3. 공구에는 가공물 홈 또는 표면의 밀링에 매우 유리한 돌출부가 있습니다.

4. 고온 합금 재료 (예 : 인코넬)의 홈 가공을 수행 할 수 있습니다. 플 런지 밀링 방법은 금형 캐비티의 황삭에 이상적이며 우주 항공 부품의 효율적인 가공에 권장됩니다. 특수 용도 중 하나는 일반적으로 전용 기계에서 수행되는 3 축 또는 4 축 밀링 기계에서 터빈 블레이드를 가공하는 것입니다.

응용 환경

전문화 된 플 런지 밀링 나이프는 주로 황삭 또는 반제품 가공에 사용됩니다. 그것들은 공작물 오목 부로 절단되거나 공작물의 모서리를 따라 자르거나 뿌리 보링을 포함한 복잡한 형상을 가공 할 수 있습니다. 지속적인 절삭 온도를 보장하기 위해 내부 생크가있는 모든 플 런지 밀링 나이프는 내부적으로 냉각됩니다. 플 런지 밀링 커터의 몸체와 인서트는 최적의 각도로 작업 물을 절단 할 수 있도록 설계되었습니다. 일반적으로 플 런지 밀링 커터는 절삭 날 각도가 87 ° 또는 90 °이고 이송 속도 범위가 0.08 ~ 0.25mm / tooth입니다. 각 플 런지 밀링 나이프의 인서트 수는 밀링 커터의 직경에 따라 다릅니다

응용 프로그램

깊은 홈 부분은 밀링의 병목입니다. 가공 중 공구의 오버행으로 인해 반경 방향 절삭력이 증가하고 가공 중에 진동이 발생하기 쉽고 표면 거칠기 품질에 심각한 영향을 미치고 생산 효율은 극히 낮습니다. 플 런지 밀링 방식은 플 런지 밀링 공구의 펄스 력이 작고 절삭량을 크게 선택할 수있어 이러한 문제를 효과적으로 해결할 수있어 생산 효율이 크게 향상됩니다.

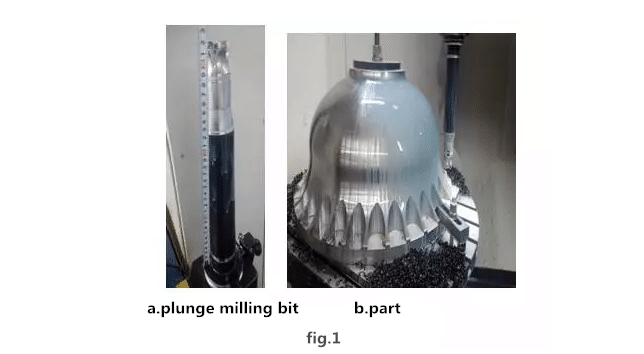

예를 들어 캡 (그림 1 참조)을 취하여 깊은 홈 가공에서 플 런지 밀링 가공에 대한 실험적 연구가 수행되고,이를 토대로 플 런지 밀링 가공 및 일반 가공의 표면 거칠기 품질 비교되고 처리됩니다. 칩을 비교하면 플 런지 밀링의 우월성과 가공 효율이 완벽하게 입증되었습니다.

1. 어려운 부품 가공 분석

모자는 제품의 핵심 구성 요소입니다. 가공 정밀도 및 표면 거칠기에 대한 엄격한 요구 사항이 있습니다. 가공물의 직경은 838mm이고 측면은 325mm입니다. 매회 0.5mm의 커터로 절단하여 진동시킵니다. 부품의 표면이 떨림을 남기며 부품 표면의 모양에 심각한 영향을 미칩니다 (그림 2 참조). 나는 뒤에서 구멍을 내고 그 구멍을 통해 지루한 막대를 통과 시키려고 노력했다. 효과가 좋지 않고 처리 효율이 매우 낮습니다. 하루가 처리되고 노동자의 노동 강도가 높습니다.

2. 플 런지 밀링 어플리케이션 및 효과

플 런지 밀링은 주로 황삭 또는 반 가공에 사용됩니다. 공작물 오목 부로 절단하거나 공작물 모서리를 따라 자르거나 복잡한 형상을 밀링 할 수 있습니다. 지속적인 절삭 온도를 보장하기 위해 내부 생크가있는 모든 플 런지 밀링 나이프는 내부적으로 냉각됩니다. 플 런지 밀링 커터의 몸체와 인서트는 최적의 각도로 작업 물을 절단 할 수 있도록 설계되었습니다. 일반적으로 플 런지 밀링 커터는 절삭 날 각도가 87 ° 또는 90 °이고 이송 속도 범위가 0.08 ~ 0.25mm / tooth입니다.

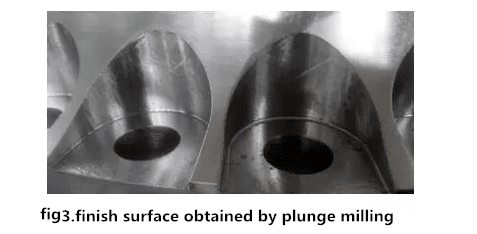

플 런지 밀링의 경우, 첫 번째 부분에 필요한 금속 제거 속도입니다, 플 런지 밀링 방법은 크게 처리 시간을 단축 할 수 있습니다; 다른 하나는 가공 부분이 공구의 큰 축 길이를 요구할 때 플 런지 밀링 방법에 적합하다. 도 3의 플 런지 밀링 공정과도 2의 사이드 밀링 공정을 비교하여 양호한 외관 효과가 얻어지고, 또한 처리 시간이 3 시간으로 증가된다.

3. 처리 효율의 실시 예

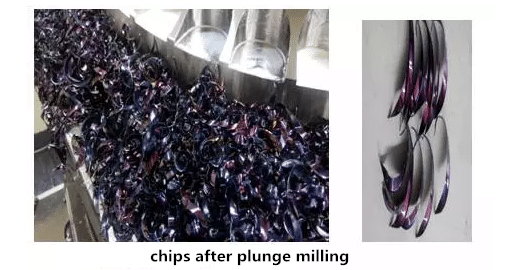

플 런지 밀링 방법의 사용으로 반경 방향 절삭력이 효과적으로 감소 될 수 있으므로 사이드 밀링 방법보다 가공 안정성이 높습니다. 또한 플 런지 밀링 프로세스는 공구가 회전 할 때 공작물을 절단하고 절단하는 속도가 매우 빠르기 때문에 들어오는 공구와 공작물의 절단 열을 줄이는 데 도움이되며 이동 중에 공작물의 작은 부분 만 단계가 공구와 접촉하고 있습니다. 절단 열을 줄이면 공구 수명이 연장 될뿐 아니라 공작물 왜곡이 최소화됩니다. 도 4에서 볼 수있는 바와 같이, 그러한 긴 툴바는도 4에 도시 된 칩들을 밀링 할 수 있고, 처리 효율이 실제로 높다는 것을 알 수 있으며, 이는 다른 처리 전략들로 달성하기가 불가능하다.

부품에 플 런지 밀링의 가공 전략을 채택하면 부품 표면의 떨림이 사라져 표면 외관 품질이 향상 될뿐만 아니라 블레이드 치핑 현상을 방지하고 공구 소비 비용이 60 % 감소되며 처리 효율도 8 배 향상됩니다. 플 런지 밀링 방식으로 가공 된 부품은 치수 안정성이 뛰어나고 이상적인 가공 결과를 얻을 수있어 기업의 공구 비용을 절약 할 수있을뿐만 아니라 운송주기를 대폭 단축 할 수 있습니다.