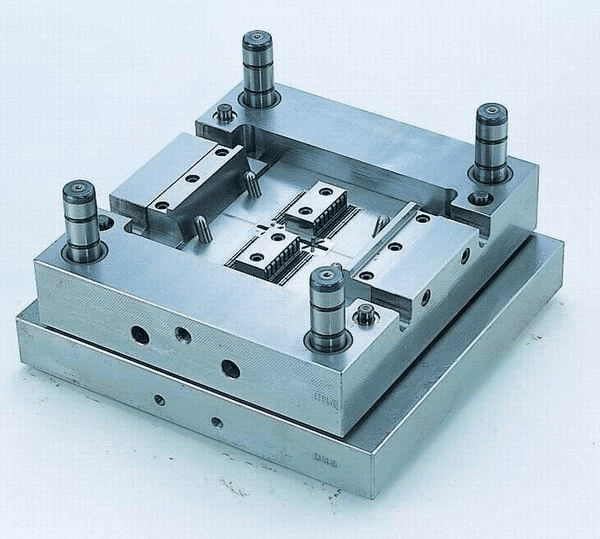

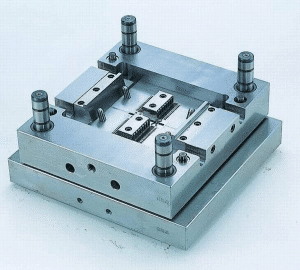

आजकल, मोल्ड के एक सेट के मशीनिंग में निम्नलिखित चरण शामिल हैं:

रफिंग, हीट ट्रीटमेंट, फाइन फिनिशिंग, इलेक्ट्रो-मशीनिंग, बेंच वर्क और असेंबलिंग।

भाग लेने के लिए मिलिंग कटर के लिए रफिंग और फाइन फिनिशिंग दो चरण हैं।

रफिंग डाई प्रति यूनिट समय पर धातु हटाने की दर को आगे बढ़ाने और अर्ध-परिष्करण के लिए वर्कपीस की ज्यामितीय प्रोफ़ाइल तैयार करना है। मोल्ड का अर्ध-परिष्करण मशीनिंग भत्ता को और अधिक समरूप बनाना है। दो भागों में, इंडेक्सेबल इंसर्ट मिलिंग कटर, जो बहुत अधिक कटिंग फीड पर काम कर सकता है। उच्च गति से कटाई के लिए कटर द्वारा उच्च धातु हटाने की दर प्राप्त की जाती है। ऐसा इसलिए है क्योंकि इसका काटने वाला बल मुख्य रूप से अक्षीय दिशा में उत्पन्न होता है।

भाग की अंतिम गुणवत्ता को परिष्करण द्वारा गारंटी दी जाती है। अधिकांश ढालना निर्माण कंपनियों में, परिष्करण चरण में उपयोग किए जाने वाले तरीके आम तौर पर पीस रहे हैं, इलेक्ट्रिक मशीनिंग और फिटर प्रसंस्करण।

मोल्ड के मशीनिंग में महत्वपूर्ण कारक

- मशीनिंग की सटीकता। आम तौर पर, मोल्ड का एक पूरा सेट कैविटी मोल्ड, पुरुष मोल्ड और मोल्ड कैरियर, या कई टुकड़ों के मोल्ड ब्लॉक से बना होता है। भागों के केवल उच्च आयाम सटीक उनकी विधानसभा को सुचारू रूप से सक्षम बनाता है। आमतौर पर सटीक सांचे μm के आयाम सटीकता होते हैं

- जटिल आकार। हवाई जहाज के घटकों, खिलौनों और घरेलू उपकरणों के कुछ साँचे कई घुमावदार सतहों के साथ होते हैं, जो मोल्ड की गुहा को प्रसंस्करण के लिए कठिन बनाते हैं।

- छोटे उत्पादन पैमाने। कई मामलों में बड़े पैमाने पर मोल्ड बनाने की कोई आवश्यकता नहीं है।

- मोल्ड प्रसंस्करण में मिलिंग, बोरिंग, ड्रिलिंग, रीमिंग और टैपिंग जैसी कई प्रक्रियाओं का उपयोग किया जाना चाहिए।

- कभी-कभी मोल्ड के उत्पादन में कोई चित्र और कोई डेटा नहीं होता है, और वास्तविक वस्तुओं के अनुसार प्रोफाइलिंग करना आवश्यक होता है। इसके लिए उच्च परिशुद्धता की आवश्यकता होती है और कोई विकृति नहीं होती।

- मोल्ड की मुख्य सामग्री ज्यादातर उच्च गुणवत्ता वाले मिश्र धातु स्टील से बने होते हैं, विशेष रूप से लंबे समय से सेवा जीवन के साथ ढालना, जो अक्सर Crl2, CrWMn, और अन्य लेयसाइट स्टील से बना होता है। इन सामग्रियों की हीट विरूपण भी एक मुद्दा है जिसे प्रसंस्करण में गंभीरता से लेने की आवश्यकता है।

एसप्रोफ़ाइल मिलिंग के लिए कटर चुनने के लिए दुखद

काम करने वाले हिस्से के आकार के आधार पर, उन्हें तीन प्रकारों में विभाजित किया जा सकता है: एक शंक्वाकार सपाट सिर, एक बेलनाकार गेंद सिर, और एक शंक्वाकार गेंद सिर। सामग्री के अनुसार, वे कार्बाइड मिलिंग कटर और एचएसएस मोल्ड मिलिंग कटर में विभाजित हैं। कार्बाइड कटर का उपयोग अनुप्रयोगों की एक विस्तृत श्रृंखला में किया जाता है। विभिन्न ढालना गुहाओं को मिलाने के अलावा, उन्हें कास्टिंग, फोर्जिंग और वेल्डिंग द्वारा गठित वर्कपीस को मशीन करने के लिए भी इस्तेमाल किया जा सकता है।

खुरदरापन और अर्धविराम में

बड़े प्लानर या बेवेल प्रोफाइल को शामिल करने के लिए उन इंडेक्सेबल इंसर्ट एंड मिल्स, फेस मिलिंग कटर और बड़ी कटिंग फीड मिलिंग कटर का इस्तेमाल करना चाहिए।

बड़े प्रोफाइलों की रफिंग और सेमी-फ़िनिशिंग का उपयोग राउंड इन्सर्ट एंड मिल्स के साथ किया जाना चाहिए, जिसमें एक बड़ी चाप त्रिज्या और एक बड़ी ब्लेड ताकत होती है। यह समोच्च, गुहा और समोच्च प्रसंस्करण के लिए सबसे उपयुक्त है।

छोटे प्रोफाइल के मोटे तौर पर और अर्द्ध-परिष्करण के रूप में, इंडेक्सेबल आवेषण के साथ बॉल-एंड मिलिंग कटर व्यापक रूप से उपयोग किए जाते हैं, जो विलो आकार में ब्लेड का आकार प्राप्त करते हैं जो छोटे काटने बल और उच्च प्रसंस्करण दक्षता का समर्थन करता है। इसके अलावा, इंडेक्स-सक्षम विलो बॉल हेड मिलिंग कटर स्टैम्प डाई प्रोसेसिंग के लिए अधिक उपयुक्त है।

ठीक परिष्करण में

इंडेक्सेबल इंसर्ट बॉल-एंड बॉल फिनिशिंग एंड मिल्स का उपयोग करके बड़े प्रोफाइल की फिनिशिंग हासिल की जा सकती है। उच्च परिशुद्धता मशीनिंग के लिए इंटीग्रल बॉल एंड मिल के साथ छोटे प्रोफाइल की फिनिशिंग प्राप्त की जा सकती है। छोटे आकार और चौड़ाई के गहरे खांचे और कोने वाले हिस्सों के लिए, इसकी जड़ की सफाई और प्रत्येक वर्कपीस के स्पष्ट कोण प्रसंस्करण के लिए एक छोटे व्यास के ठोस कार्बाइड उपकरण का उपयोग किया जा सकता है।