Obecnie obróbka zestawu form obejmuje następujące etapy :

Obróbka zgrubna, obróbka cieplna, precyzyjne wykańczanie, elektro-obróbka, praca na stole i montaż.

Obróbka zgrubna i precyzyjna to dwa etapy frezowania.

Obróbka zgrubna ma na celu osiągnięcie szybkości usuwania metalu na jednostkę czasu i przygotowanie geometrycznego profilu przedmiotu do półwykańczania. Półwykańczanie formy ma na celu dalszą homogenizację naddatku na obróbkę. W dwóch częściach frez do płytek wymiennych, który może pracować przy bardzo wysokim posuwie cięcia. Wysokie szybkości usuwania metalu osiągają frezy do cięcia z dużą prędkością. Dzieje się tak dlatego, że siła cięcia jest głównie wytwarzana w kierunku osiowym.

Końcową jakość części gwarantuje wykończenie. W większości firm produkujących formy metody stosowane na etapie wykańczania są zazwyczaj szlifowaniem, obróbką elektryczną i obróbką montera.

Krytyczne czynniki, które mają znaczenie w obróbce formy

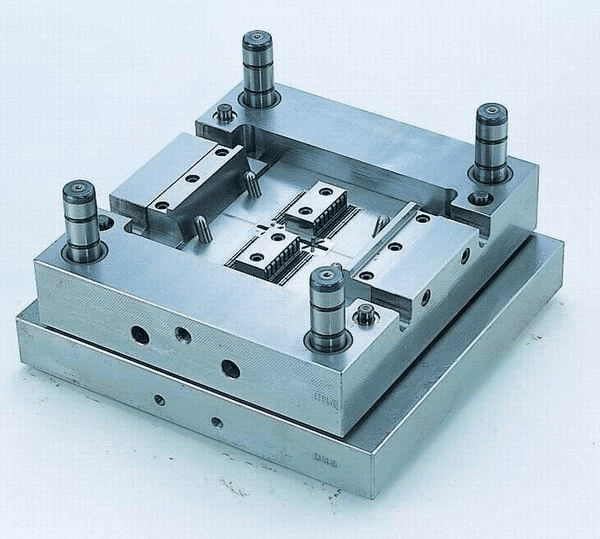

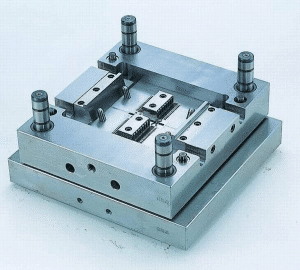

- Dokładność obróbki. Ogólnie rzecz biorąc, cały zestaw form składa się z formy wnękowej, formy męskiej i nośnika formy lub wielu kawałków bloków molduld. Tylko wysoka precyzja części umożliwia płynny ich montaż. Precyzyjne formy zwykle mają dokładność wymiarową μm

- Skomplikowany kształt. Niektóre formy komponentów samolotów, zabawek i urządzeń gospodarstwa domowego mają wiele zakrzywionych powierzchni, co utrudnia przetwarzanie formy.

- Mała skala produkcji. W wielu przypadkach nie ma potrzeby masowej produkcji pleśni.

- Wiele procesów, takich jak frezowanie, wiercenie, wiercenie, rozwiercanie i gwintowanie, powinno być stosowane w przetwarzaniu form.

- Czasami nie ma rysunków ani danych w produkcji form i konieczne jest przeprowadzenie profilowania zgodnie z rzeczywistymi obiektami. Wymaga to wysokiej precyzji i braku zniekształceń.

- Główne materiały formy są najczęściej wykonane z wysokogatunkowej stali stopowej, zwłaszcza formy o długiej żywotności, która często jest wykonana z Crl2, CrWMn i innej stali Leysite. Odkształcenie cieplne tych materiałów jest również problemem, który należy poważnie potraktować podczas przetwarzania.

Sstrategia wyboru frezów do frezowania profili

Opierając się na kształcie części roboczej, można je podzielić na trzy typy: stożkowa głowica płaska, cylindryczna głowica kulowa i stożkowa głowica kulowa. W zależności od materiału dzielą się na frez węglikowy i frez do formowania HSS. Frezy z węglików spiekanych są stosowane w szerokim zakresie zastosowań. Oprócz frezowania różnych wnęk formy, można je również stosować do obróbki przedmiotów formowanych przez odlewanie, kucie i spawanie.

W obróbce zgrubnej i półwykończeniowej

Obróbka zgrubna większych płaskich lub fazowanych profili powinna obejmować frezy z płytkami wymiennymi, frezy czołowe i duże frezy do cięcia posuwu.

Obróbka zgrubna i półwykańczająca dużych profili powinna być stosowana z frezami walcowymi z okrągłymi płytkami, które mają duży promień łuku i dużą wytrzymałość ostrza. Jest najbardziej odpowiedni do obróbki konturów, ubytków i konturów.

Jeśli chodzi o obróbkę zgrubną i półwykańczającą mniejszych profili, powszechnie stosowane są frezy z frezami kulkowymi z płytkami wymiennymi, które uzyskują kształt ostrza w kształcie wierzby, który wspiera małą siłę cięcia i wysoką wydajność przetwarzania. Poza tym frez z głowicą kulistą z możliwością indeksowania jest bardziej odpowiedni do obróbki matrycowej.

W precyzyjnym wykończeniu

Wykończenie większego profilu można uzyskać za pomocą frezów walcowo-czołowych z końcówką kulistą z płytką wymienną. wykończenie mniejszego profilu można uzyskać dzięki zintegrowanemu frezowi kulowemu do precyzyjnej obróbki. W przypadku głębokich rowków i części narożnych o niewielkich rozmiarach i szerokości można użyć narzędzia z węglika spiekanego o małej średnicy do czyszczenia korzeni i obróbki czystego kąta każdego przedmiotu.