Günümüzde, bir kalıp setinin işlenmesi aşağıdaki basamaklardan oluşmaktadır:

Kaba işleme, ısıl işlem, ince işleme, elektro işleme, tezgah çalışması ve montajı.

Frezeleme kesicilerin katılması için kaba ve ince işlem iki adımdır.

Kaba kalıp, birim zaman başına metal çıkarma oranını takip etmek ve iş parçasının yarı-terbiye için geometrik profilini hazırlamaktır. Kalıbın yarı bitimi işleme toleransını daha da homojenize etmektir. İki parçada, çok yüksek kesme beslemelerinde çalışabilen endekslenebilir kesici uç freze. Yüksek talaş kaldırma için kesicilerle yüksek talaş kaldırma oranları elde edilir. Bunun nedeni, kesme kuvvetinin esas olarak eksenel yönde üretilmesidir.

Parçanın nihai kalitesi bitirme ile garanti edilir. Kalıp üretim şirketlerinin çoğunda, bitirme aşamasında kullanılan yöntemler genellikle öğütme, elektrikli işleme ve testere işlemesidir.

Kalıp işlemede önemli olan kritik faktörler

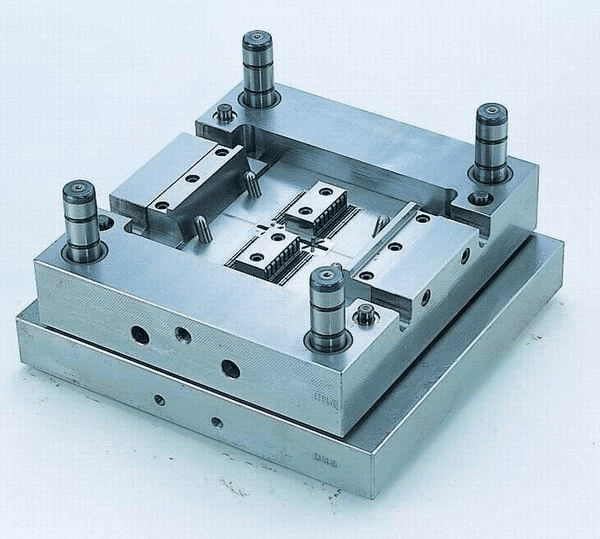

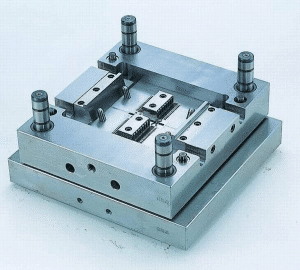

- İşleme doğruluğu. Genel olarak, bütün bir kalıp seti boşluklu kalıptan, erkek kalıptan ve kalıp taşıyıcıdan veya birçok kalıp kalıp blokundan yapılır. Parçaların yalnızca yüksek boyutsal hassasiyeti, montajlarının sorunsuz olmasını sağlar. Hassas kalıplar genellikle accuracym boyut hassasiyetine sahip olma eğilimindedir.

- Karmaşık şekil Bazı uçak parçaları, oyuncaklar ve ev aleti kalıpları, kalıbın işlenmesini zorlaştıran birçok kavisli yüzeye sahiptir.

- Küçük üretim ölçeği. Birçok durumda, kitlesel kalıp üretmeye gerek yoktur.

- Frezeleme, delik delme, delme, raybalama ve kılavuz çekme gibi çoklu işlemler kalıp işlemede kullanılmalıdır.

- Bazen kalıpların üretiminde hiçbir çizim veya veri yoktur ve gerçek nesnelere göre profil oluşturmak gereklidir. Bu yüksek hassasiyet ve bozulma gerektirmez.

- Kalıbın ana malzemeleri çoğunlukla yüksek kaliteli alaşımlı çelikten, özellikle de genellikle Crl2, CrWMn ve diğer Leysite çeliklerinden yapılan uzun ömürlü kalıptan yapılmıştır. Bu malzemelerin ısı deformasyonu, işleme sırasında ciddiye alınması gereken bir konudur.

Sprofil frezelemede kesicilerin seçilmesi

Çalışma parçasının şekline bağlı olarak, üç tipe ayrılabilir: konik bir düz kafa, bir silindirik top kafa ve bir konik top kafa. Malzemeye göre, karbür freze ve HSS kalıp freze kesilir. Karbür kesiciler çok çeşitli uygulamalarda kullanılır. Çeşitli kalıp boşluklarını frezelemenin yanı sıra, döküm, dövme ve kaynak ile oluşturulan iş parçalarını işlemek için de kullanılabilirler.

Kaba ve yarı işlemede

Kaba daha büyük düzlemsel veya eğimli profiller, bu endekslenebilir kesici uç uç frezeleri, yüzey frezeleme kesicilerini içermeli ve büyük kesme besleme frezesi kesicileri kullanılmalıdır.

Büyük profillerin kaba ve yarı işlenmesi, büyük bir yarıçapı ve büyük bir bıçak mukavemetine sahip olan yuvarlak uçlu frezeler ile kullanılmalıdır. Kontur, boşluk ve kontur işleme için en uygun olanıdır.

Küçük profillerin kaba işlenmesi ve yarı işlenmesi ile ilgili olarak, endekslenebilir kesici uçlara sahip bilyeli uçlu frezeler, küçük kesme kuvvetini ve yüksek işleme verimliliğini destekleyen söğüt şeklinde bıçak şeklini alan yaygın olarak kullanılmaktadır. Ayrıca, Endeks özellikli söğüt top kafa freze kesici kalıp işleme damgalama için daha uygundur.

İnce terbiye içinde

Endekslenebilir uç bilyalı uç bilyalı son işlem frezeleri kullanılarak daha büyük profilin bitirilmesi sağlanabilir. daha küçük profillerin perdahlanması, yüksek hassasiyetli işleme için entegre bilyalı frezeler ile sağlanabilir. Küçük ebat ve genişlikte derin oluk ve köşe parçaları için, küçük çaplı bir karbür alet, kök temizliği ve her iş parçasının net açılı işlenmesi için kullanılabilir.