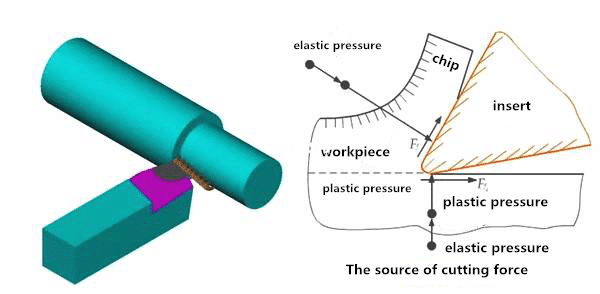

Al cortar metal, la herramienta corta en la pieza de trabajo, y el ángulo de la herramienta es un parámetro importante que se utiliza para determinar la geometría de la parte de corte de la herramienta. Para entender el ángulo de la herramienta de corte de torno directamente, partimos de los ángulos de la herramienta de corte de un solo punto, que se muestra a continuación:

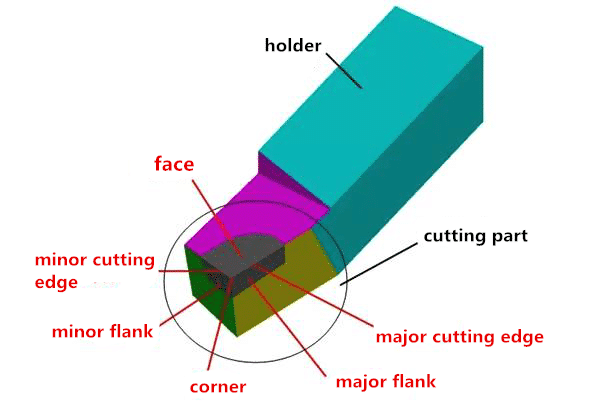

- La composición de la parte de corte: 1 esquina, 2 bordes y 3 caras.

La parte de corte de una herramienta es cara plane plano de flanco mayor, plano de flanco menor, borde de corte lateral edge borde de corte y esquina.

1)cara La superficie sobre la que fluyen las virutas de la herramienta.

2)plano de flanco mayor La superficie de la herramienta que se opone e interactúa con la superficie mecanizada en la pieza de trabajo, llamada el plano del flanco principal.

3)plano de flanco menor La superficie de la herramienta que se opone e interactúa con la superficie mecanizada en la pieza de trabajo, llamada plano de flanco menor.

4)filo lateral La intersección de la cara de la herramienta y el plano del flanco principal se denomina borde de corte lateral.

5)borde de corte final La intersección de la cara de la herramienta y el plano del flanco menor se llama el borde de corte final.

6)esquina La intersección del borde de corte lateral y el borde de corte final se denomina esquina. La esquina es en realidad una pequeña curva o línea recta, llamada esquina redondeada y esquina achaflanada.

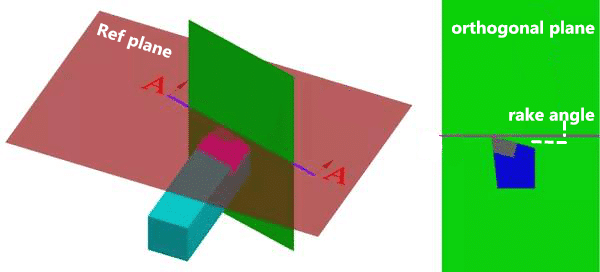

2. Plano auxiliar para medir el ángulo de corte de la herramienta de torneado

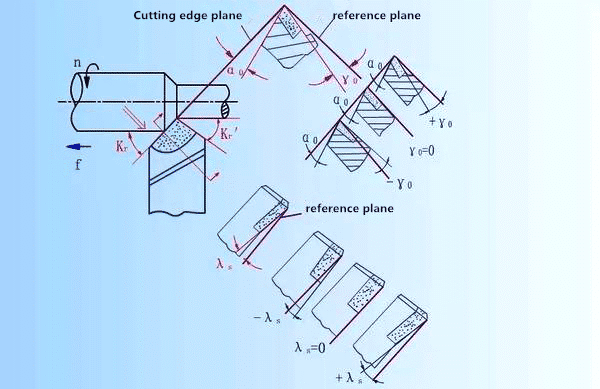

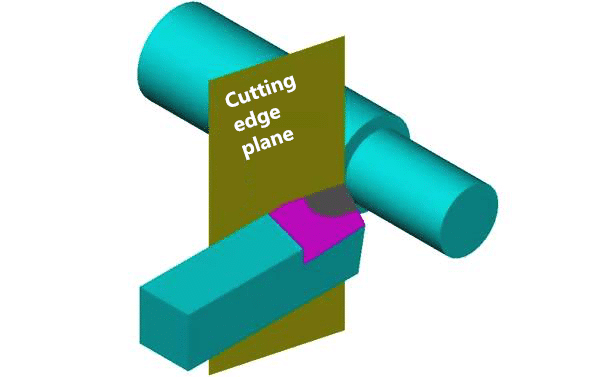

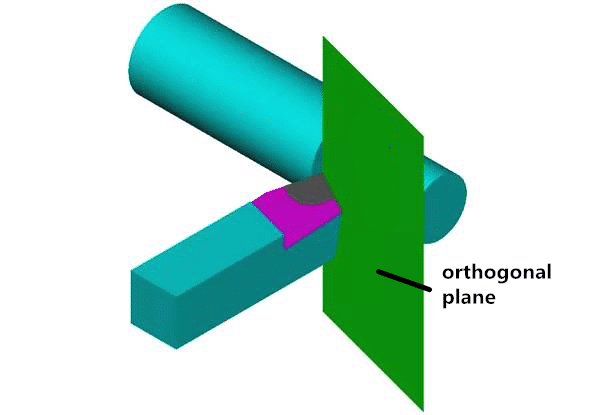

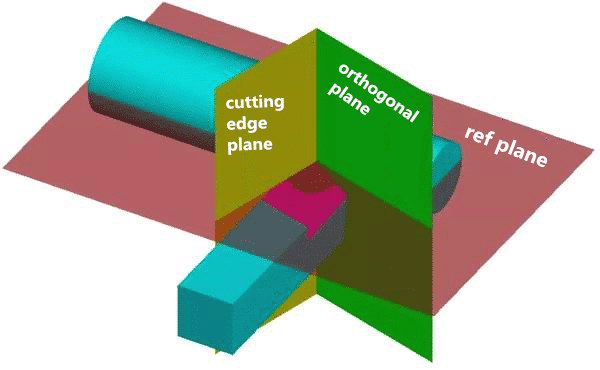

Para determinar y medir la geometría de la herramienta de torneado, se seleccionan tres planos auxiliares como referencia. Los tres planos auxiliares son el plano de borde de corte, el plano de referencia (Base) y el plano ortogonal.

1)plano de vanguardia——Corte en un punto seleccionado del borde de corte lateral y perpendicular al plano del plano inferior del portaherramientas.

- plano de referencia (base)——Pase un punto seleccionado del borde de corte lateral y paralelo al plano de la parte inferior del portaherramientas.

Se puede ver que los tres planos de coordenadas son perpendiculares entre sí para formar un sistema de coordenadas espaciales rectangulares.

3.El ángulo geométrico principal y la elección de herramientas de torneado.

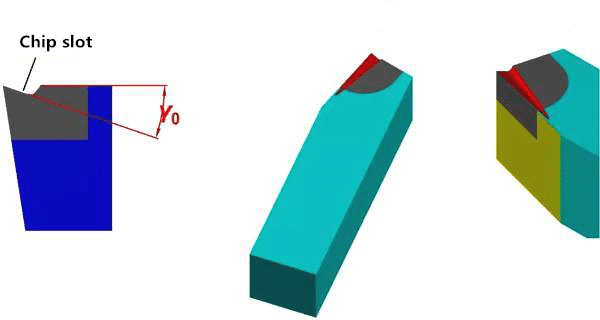

1) Principio de selección del ángulo de inclinación (γ0)

El tamaño del ángulo de inclinación resuelve principalmente la contradicción entre la firmeza y la nitidez del cabezal de corte. Por lo tanto, el ángulo de inclinación debe seleccionarse primero de acuerdo con la dureza del material procesado. La dureza del material procesado es alta, y el ángulo de inclinación tiene un valor pequeño, y viceversa. En segundo lugar, el tamaño del ángulo de inclinación debe considerarse de acuerdo con la propiedad de procesamiento. El ángulo de inclinación se debe tomar como un valor pequeño durante el desbaste, y el ángulo de inclinación se debe tomar como un valor grande durante el acabado. El ángulo de inclinación generalmente se selecciona entre -5 ° y 25 °.

Generalmente, el ángulo de inclinación (γ0) no se realiza previamente cuando se hace la herramienta de giro, pero el ángulo de inclinación se obtiene afilando la flauta de la viruta en la herramienta de giro. La flauta también se llama rompevirutas. Su función es:

a. Rompiendo las fichas sin enredos.

b. Controle la dirección de salida de los chips para mantener la precisión de la superficie mecanizada.

c. Reduce la resistencia al corte y prolonga la vida útil de la herramienta.

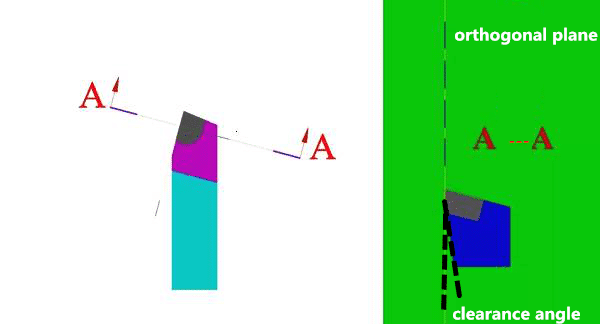

2)Principio de selección del ángulo de despeje (α0)

En primer lugar, la naturaleza del procesamiento debe ser considerada. Al terminar, el ángulo de despeje toma un gran valor, y cuando se desbasta, el ángulo de despeje toma un valor pequeño. En segundo lugar, considerando la dureza del material procesado, la dureza del material procesado es alta, y el ángulo de juego principal se toma a un valor pequeño para mejorar la firmeza del cabezal de corte. De lo contrario, el ángulo de juego debe tener un valor pequeño. El ángulo de separación no puede ser cero o negativo, y generalmente se selecciona entre 6 ° y 12 °.

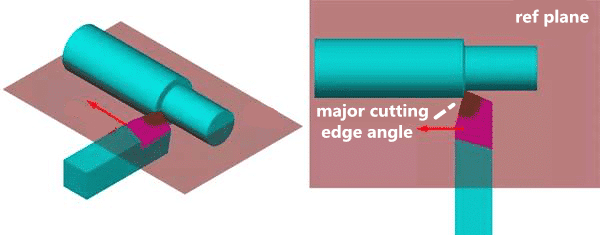

- principio de selección del ángulo de corte (Kr)

En primer lugar, debe considerarse la rigidez del sistema de proceso de torneado que consiste en tornos, abrazaderas y herramientas. Si el sistema es rígido, el ángulo del filo debe ser pequeño, lo que es beneficioso para mejorar la vida útil de la herramienta de torneado, mejorar las condiciones de disipación de calor y la rugosidad de la superficie. En segundo lugar, debe considerarse la geometría de la pieza mecanizada. Al mecanizar el escalón, el ángulo del filo debe ser de 90 °. La pieza de trabajo cortada en el centro se corta, y el ángulo del filo es generalmente de 60 °. El ángulo del filo está generalmente entre 30 ° y 90 °, y el más común es 45 °, 75 ° y 90 °.

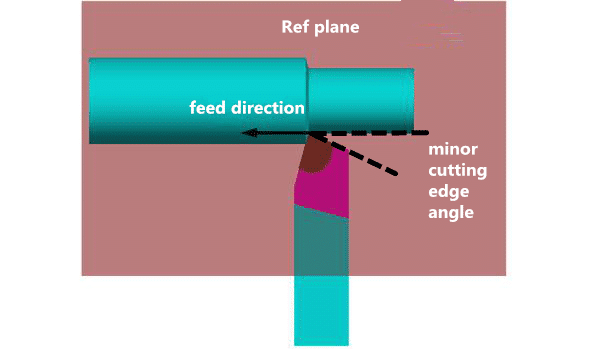

- El principio de selección. ángulo de corte menor(Kr ')

En primer lugar, la herramienta de torneado, la pieza de trabajo y la abrazadera tienen la rigidez suficiente para ser consideradas, a fin de reducir el ángulo de filo de corte menor. De lo contrario, se debe tomar el gran valor. En segundo lugar, considerando la propiedad de procesamiento, el ángulo de filo de corte menor puede Tomarse como 10 ° durante el acabado. 15 °, cuando se desbasta, el ángulo del filo menor puede ser de aproximadamente 5 °.

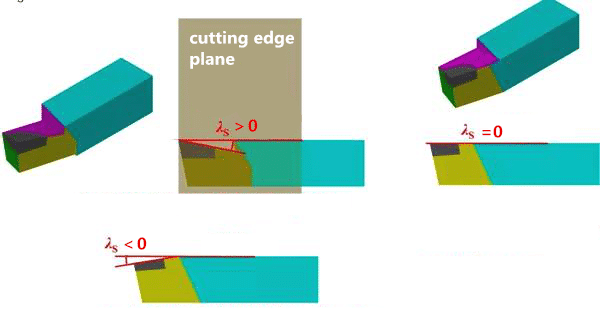

- El principio de selección. inclinación del filo(λS)

Depende principalmente de la naturaleza del procesamiento. Al desbastar, la pieza de trabajo tiene un gran impacto en la herramienta de torneado, tomando λS ≤ 0 °. Al terminar, la pieza de trabajo tiene una pequeña fuerza de impacto en la herramienta de torneado, tomando λS ≥ 0 °. Usualmente λS = 0 °. La inclinación del filo se selecciona generalmente entre -10 ° y 5 °.