우리는에 초점을

고효율 터닝

CNC 터닝이란 무엇입니까?

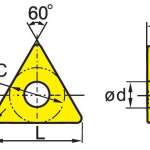

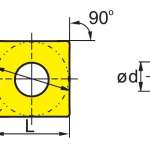

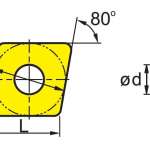

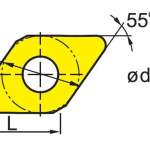

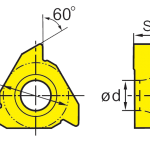

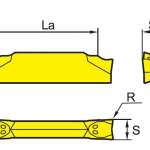

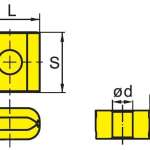

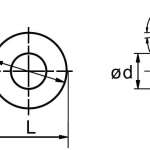

공작물이 회전하고 선삭 공구가 평면에서 선형 또는 곡선 운동 절단을 수행합니다. 터닝은 일반적으로 선반에서 작업 물의 내부 및 외부 라운드 터닝을 가공하기 위해 수행됩니다. 원통형 표면, 끝면, 원추형 표면, 성형 표면 및 나사산을 회전시킵니다.

내외 원통면을 회전시킬 때, 선삭 공구는 공작물의 회전축에 평행 한 방향으로 이동합니다. 끝면을 돌리거나 공작물을 절단 할 때 선삭 공구는 공작물의 회전축에 수직 인 방향으로 수평으로 이동합니다. 선삭 공구의 궤도가 공작물의 회전축에 대해 비스듬한 각도에 있으면, 원추면을 가공 할 수 있습니다. 성형 된 회전 표면을 회전시키는 것은 성형 공구 방법 또는 공구 팁 궤도 방법을 사용할 수 있습니다. 회전 중에 공작물은 공작 기계의 스핀들에 의해 회전되어 마스터로 작동합니다. 공구 홀더에 고정 된 선삭 공구가 이송 동작에 사용됩니다. 절삭 속도 v는 회전하는 공작물과 선반 사이의 접촉점에서 선 속도 (m / min)입니다. 절삭 깊이는 각 절삭 행정에서 공작물 표면과 가공 된 표면 사이의 수직 거리 (밀리미터)입니다. 절삭 및 성형 선삭은 선삭 공구와 이송 방향 사이의 접촉 길이 (밀리미터)입니다. 이송량은 공작물이 1 회전 할 때 선삭 공구의 이송 방향으로 변위량 (mm / rev)을 나타내며, 선삭 공구의 분당 이송량 (mm / min)으로 표현할 수도 있습니다. . 고속 강철 선반으로 일반 강선을 선삭하는 경우, 절삭 속도는 일반적으로 25 ~ 60m / min이며 초경합금 선삭 공구는 최대 80 ~ 200m / min입니다. 코팅 된 카바이드 선삭 공구로 300m / 분 이상의 최대 절삭 속도.

선회는 일반적으로 거친 자동차와 고급 자동차 (반제품 자동차 포함)로 구분됩니다. 황삭 차량은 큰 절삭 깊이와 큰 이송 속도를 사용하여 전단 속도를 줄이지 않고 선삭 효율을 향상 시키려고 노력하지만 가공 정밀도는 IT11에만 도달 할 수 있으며 표면 거칠기는 Rα20 ~ 10μm입니다. 반 가공 및 마무리 선삭 가능한 한 고속 및 작은 이송 및 절삭 깊이를 사용하십시오. 가공 정밀도는 IT10 ~ 7에 도달 할 수 있으며 표면 거칠기는 Rα10 ~ 0.16 μm입니다. 고정밀 선반에 사용되는 고정밀 정밀 선삭 비철금속 부품은 IT7 ~ 5의 가공 정밀도와 Rα0.04 ~ 0.01μm의 표면 거칠기를 얻을 수 있습니다. 이러한 터닝을 "미러 선삭 (mirror turning)"이라고합니다. 다이아몬드 선삭 공구의 절삭 날에 0.1 ~ 0.2μm의 오목 또는 볼록 형상이 가공되면 선삭 표면이 매우 미세한 요철 패턴을 갖게됩니다. 빛의 회절에 새틴 같은 광택을줍니다. 장식적인 표면으로서,이 선회는 "빛나는 선회"라고 불립니다.

선삭 중에 선삭 공구가 동시에 회전하면 선삭 공구는 해당 회전 속도 (공구 회전 속도는 일반적으로 공작물 회전 속도의 몇 배입니다)와 같은 방향으로 회전하고 상대 공구 선삭 공구와 공작물의 이동을 변경하여 처리 할 수 있습니다. 다각형 (삼각형, 사각형, 프리즘, 육각형 등)이있는 공작물. 공구가 종 방향으로 공급되면 공작물의 각 회전에 대해 공구 반경에주기적인 반경 방향 왕복 운동이 부여되고 캠 또는 기타 비 원형 단면의 표면이 가공 될 수 있습니다. 치아 터닝 선반에서는 폼 커터와 기어 호브와 같은 여러 가지 치아 공구의 측면이 유사한 작업 원리에 따라 가공 될 수 있습니다.이 작업 원리는 "삽 백"이라고합니다.