7 maneiras de detectar a precisão de posicionamento das máquinas-ferramentas CNC

A precisão de posicionamento das máquinas-ferramenta CNC refere-se à precisão posicional que pode ser obtida pelo movimento de cada eixo de coordenadas da máquina-ferramenta sob o controle do dispositivo de controle numérico. A precisão de posicionamento das máquinas-ferramenta CNC pode ser entendida como a precisão do movimento da máquina-ferramenta. Máquinas-ferramentas comuns são alimentadas manualmente. A precisão de posicionamento é determinada principalmente pelo erro de leitura. O movimento da máquina-ferramenta CNC é realizado por meio de instruções do programa digital, de modo que a precisão de posicionamento é determinada pelo sistema de controle numérico e erro de transmissão mecânica.

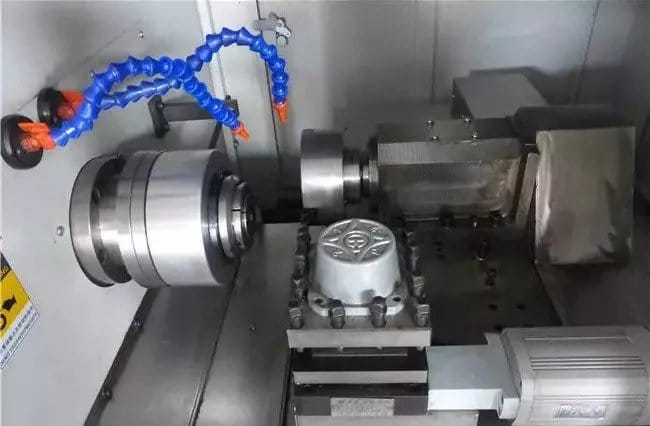

Máquina-ferramenta CNC é a abreviatura de máquina-ferramenta de controle digital, que é uma máquina-ferramenta automática com um sistema de controle de programa. O sistema de controle é capaz de processar logicamente um programa com código de controle ou outras instruções simbólicas e decodificá-lo, usando representações digitais codificadas, e a Nanjing Quarta Máquina Ferramenta Co., Ltd. insere o dispositivo de controle numérico através do suporte de informação. Através do processamento aritmético, vários sinais de controle são emitidos pelo dispositivo de controle diferencial para controlar o movimento da máquina-ferramenta, e as peças são processadas automaticamente de acordo com a forma e tamanho requeridos pelos desenhos.

O movimento de cada parte móvel da máquina-ferramenta é completado sob o controle do dispositivo de controle numérico. A precisão que cada parte móvel pode alcançar sob o controle do comando do programa reflete diretamente a precisão que a peça usinada pode fazer. Portanto, a precisão de posicionamento é um teste importante. Conteúdo.

1. Detecção de precisão de posicionamento de movimento linear

A precisão do posicionamento de movimento linear é geralmente realizada sob condições sem carga em ferramentas de máquinas e bancadas. De acordo com as normas nacionais e as disposições da Organização Internacional de Normalização (normas ISO), a detecção de máquinas-ferramenta CNC deve basear-se em medições a laser. Na ausência de um interferômetro a laser, também é possível que o usuário médio use uma escala padrão com um microscópio de leitura óptica para medições comparativas. No entanto, a precisão do instrumento de medição deve ser de um a dois níveis acima da precisão da medição.

Para refletir todos os erros em posicionamento múltiplo, o padrão ISO estipula que cada ponto de posicionamento calcula o valor médio e a diferença de dispersão com base em cinco dados de medição, e a faixa de diferença de dispersão formada pela faixa de dispersão.

2, detecção de precisão de posicionamento de repetição de movimento linear

O instrumento usado para o teste é o mesmo usado para detectar a precisão do posicionamento. O método de detecção geral é medir em três posições próximas ao ponto médio e as duas extremidades de cada traço de coordenadas. Cada posição é rapidamente movida e o posicionamento é repetido 7 vezes sob as mesmas condições. O valor da posição de parada é medido e a diferença máxima de leitura é obtida. Tomando metade da diferença mais significativa entre as três posições, os sinais positivos e negativos são anexados como a precisão de posicionamento repetida das coordenadas, que é o índice mais básico que reflete a estabilidade da precisão do movimento do eixo.

3, detecção de precisão de retorno de origem de movimento linear

A precisão do retorno de origem é essencialmente a precisão do posicionamento de repetição de um ponto especial no eixo de coordenadas, portanto, seu método de detecção é completamente igual ao da precisão de posicionamento de repetição.

4. Detecção de erro reverso do movimento linear

O erro oposto do movimento linear, também chamado de perda, inclui a zona morta inversa da posição do inversor (como servomotor, servomotor e motor de passo) na cadeia de alimentação do eixo de coordenadas, e cada par de transmissão de movimento mecânico. reflexo de erros como retrocesso e deformação elástica. Quanto maior o erro, menor a precisão do posicionamento e a precisão do posicionamento repetido.

O método de detecção do erro reverso é mover uma distância para frente ou para trás no curso do eixo de coordenadas medido e usar a posição de parada como referência e, em seguida, fornecer um valor de comando de movimento específico na mesma direção para fazê-lo se mover . Em seguida, execute a mesma distância na direção oposta e meça a diferença entre a posição de parada e a posição de referência. A medição tem realizado uma pluralidade de vezes (geralmente sete vezes) em três pontos perto do ponto médio e em ambas as extremidades do curso, e o valor médio em cada posição é obtido, e o valor máximo entre os valores médios obtidos é o valor de erro reverso .

5. Detecção de precisão de posicionamento da mesa rotativa

As ferramentas de medição incluem torre padrão, poliedro angular, grade circular e colimador (colimador), etc., que podem ser selecionadas de acordo com as condições específicas. O método de medição é fazer a tabela avançar (ou inverter) para um ângulo e parar, travar e posicionar. Use essa posição como referência, depois gire rapidamente a mesa na mesma direção e meça a cada 30 travas. Cada uma das rotações para frente e reversa é medida por uma semana, e o valor máximo da diferença entre o ângulo de rotação real de cada posição de posicionamento e o valor teórico (valor de comando) é o erro de divisão.Se é um rotativo CNC mesa, deve ser uma posição alvo a cada 30, para cada posição alvo para localizar rapidamente 7 vezes a partir das direções positiva e negativa, a diferença entre a área e a posição alvo é realmente alcançada e, em seguida, de acordo com GB10931-89 O método especificado no “Método para avaliar a precisão da posição de máquinas de controle digital” calcula o desvio médio de posição e desvio padrão, a diferença entre o valor máximo de todos os desvios médios de posição e o desvio padrão e a soma de todos os desvios médios de posição e desvio padrão. É o erro de precisão de posicionamento da mesa rotativa CNC.

Considerando o transformador do tipo seco com os requisitos reais de uso, é geralmente essencial medir vários pontos de ângulo igual, como 0, 90, 180, 270, etc., e a precisão desses pontos é necessária para ser melhorada em um nível. em comparação com outras posições angulares.

6. Detecção de precisão de indexação repetida de mesa rotativa

O método de medição é repetido três vezes em três lugares em uma semana da mesa rotativa, e a detecção é realizada nas direções direta e inversa, respectivamente. O valor máximo da diferença entre os valores de todas as leituras e o valor teórico da posição correspondente. Se for uma mesa rotativa CNC, tome um ponto de medição a cada 30 como a posição alvo e execute cinco posicionamentos rápidos para cada posição alvo nas direções positiva e negativa, respectivamente, e meça a diferença entre a posição real de chegada e a posição final. Ou seja, o desvio da posição e, em seguida, calcular o desvio padrão de acordo com o método especificado em GB10931-89, que é seis vezes o valor máximo do desvio padrão de cada ponto de medição, que é a precisão de indexação repetida do controle numérico mesa rotativa.

7. A detecção de precisão de retorno de origem da mesa rotativa

O método de medição é executar o retorno de origem a partir de 7 posições arbitrárias, medir a posição de parada e usar a diferença máxima lida como a precisão do retorno de origem.

Deve-se ressaltar que a detecção da precisão de posicionamento atual é medida sob a condição de rápido e posicionamento. Para algumas máquinas-ferramentas CNC cujo sistema de alimentação não é muito bom, diferentes valores de precisão de posicionamento serão obtidos ao posicionar com diferentes velocidades de avanço. Além disso, o resultado da medição da precisão de posicionamento está relacionado à temperatura ambiente e ao estado de trabalho do eixo de coordenadas. Atualmente, a maioria das ferramentas de controle numérico adota um sistema de circuito semi-fechado, e os componentes de detecção de posição são montados principalmente no motor de acionamento, o que gera um erro de 0,01 a 0,02 mm em um golpe de 1 m. Não é estranho. Este é um erro causado pelo alongamento térmico, e algumas máquinas usam um método de pré-estiramento (pré-aperto) para reduzir o impacto.

A precisão de posicionamento repetida de cada eixo de coordenadas reflete o índice de precisão mais básico do eixo, que reflete a estabilidade da precisão do movimento do eixo, e não se pode presumir que a máquina-ferramenta com baixa precisão possa ser usada de forma estável para produção. Atualmente, devido ao número crescente de funções do sistema de controle numérico, erros de sistema, como erro de acumulação de passo e erro de folga, podem ser compensados pela precisão de movimento de cada injetor em posição. Apenas o erro aleatório não pode ser pago e a precisão do posicionamento de repetição é repetida. Ele reflete o erro aleatório absoluto do mecanismo da unidade de alimentação. Não pode ser corrigido pela compensação do sistema CNC. Quando se encontra fora da tolerância, somente o ajuste fino da corrente de acionamento é executado. Portanto, se a máquina-ferramenta tiver permissão para ser selecionada, é melhor escolher uma máquina com alta repetibilidade.