7 sposobów wykrywania dokładności pozycjonowania obrabiarek CNC

Dokładność pozycjonowania obrabiarek CNC odnosi się do dokładności pozycjonowania, którą można osiągnąć poprzez ruch każdej osi współrzędnych obrabiarki pod kontrolą numerycznego urządzenia sterującego. Dokładność pozycjonowania obrabiarek CNC można rozumieć jako dokładność ruchu obrabiarki. Zwykłe narzędzia maszynowe są podawane ręcznie. Dokładność pozycjonowania zależy głównie od błędu odczytu. Ruch obrabiarki CNC jest realizowany za pomocą instrukcji programu cyfrowego, więc dokładność pozycjonowania jest określana przez system sterowania numerycznego i błąd transmisji mechanicznej.

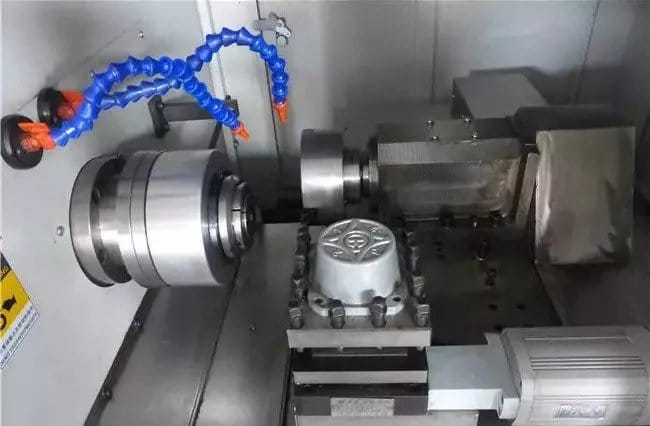

Obrabiarka CNC jest skrótem od cyfrowej obrabiarki sterującej, która jest automatyczną obrabiarką z systemem sterowania programem. System sterowania jest zdolny do logicznego przetwarzania programu mającego kod sterujący lub inne instrukcje symboliczne i dekodowania go, przy użyciu kodowanych reprezentacji cyfrowych, a Nanjing Fourth Machine Tool Co., Ltd. wprowadza urządzenie sterowania numerycznego przez nośnik informacji. Poprzez przetwarzanie arytmetyczne, różne sygnały sterujące są wydawane przez urządzenie sterujące różnicą w celu kontrolowania ruchu obrabiarki, a części są automatycznie przetwarzane zgodnie z kształtem i rozmiarem wymaganym przez rysunki.

Ruch każdej ruchomej części obrabiarki jest wykonywany pod kontrolą numerycznego urządzenia sterującego. Precyzja, jaką każda ruchoma część może osiągnąć pod kontrolą polecenia programu, bezpośrednio odzwierciedla precyzję, jaką może wykonać obrabiana część. Dlatego dokładność pozycjonowania jest ważnym testem. Zawartość.

1. Wykrywanie dokładności pozycjonowania liniowego ruchu

Liniowa dokładność pozycjonowania ruchu jest zwykle wykonywana w warunkach bez obciążenia na obrabiarkach i ławkach. Zgodnie z normami krajowymi i przepisami Międzynarodowej Organizacji Normalizacyjnej (normy ISO) wykrywanie obrabiarek CNC powinno opierać się na pomiarach laserowych. W przypadku braku interferometru laserowego przeciętny użytkownik może również użyć standardowej skali z mikroskopem optycznym do pomiarów porównawczych. Jednak dokładność przyrządu pomiarowego musi być o jeden do dwóch poziomów wyższa niż dokładność pomiaru.

Aby odzwierciedlić wszystkie błędy w wielu pozycjach, norma ISO stanowi, że każdy punkt pozycjonowania oblicza wartość średnią i różnicę dyspersji w oparciu o pięć danych pomiarowych oraz pasmo różnic dyspersji utworzone przez pasmo dyspersji.

2, wykrywanie dokładności pozycjonowania z powtarzaniem ruchu liniowego

Przyrząd użyty do testu jest taki sam, jak używany do wykrywania dokładności pozycjonowania. Ogólna metoda wykrywania polega na mierzeniu w dowolnych trzech pozycjach w pobliżu punktu środkowego i dwóch końców każdego skoku współrzędnych. Każda pozycja jest szybko przesuwana, a pozycjonowanie jest powtarzane 7 razy w tych samych warunkach. Wartość pozycji zatrzymania jest mierzona i uzyskuje się maksymalną różnicę odczytu. Biorąc połowę najbardziej znaczącej różnicy między trzema pozycjami, znaki dodatnie i ujemne są dołączane jako powtarzalna dokładność pozycjonowania współrzędnych, która jest najbardziej podstawowym wskaźnikiem odzwierciedlającym stabilność dokładności ruchu osi.

3, wykrywanie dokładności powrotu początku ruchu liniowego

Precyzja powrotu pochodzenia jest zasadniczo dokładnością pozycjonowania powtarzalnego specjalnego punktu na osi współrzędnych, więc jego metoda wykrywania jest całkowicie taka sama jak dokładność pozycjonowania wielokrotnego.

4. Wykrywanie błędów odwrotności ruchu liniowego

Przeciwny błąd ruchu liniowego zwany jest również wielkością strat, obejmuje odwrotną strefę martwą położenia napędu (taką jak serwomotor, silnik serwo i silnik krokowy) na łańcuchu podawania osi współrzędnych, a każda para mechanicznych transmisji ruchu A odbicie błędów, takich jak luz i odkształcenie elastyczne. Im większy błąd, tym mniejsza dokładność pozycjonowania i dokładność pozycjonowania powtarzanego.

Metoda wykrywania błędu odwrotnego polega na przesunięciu odległości do przodu lub do tyłu w skoku mierzonej osi współrzędnych i wykorzystaniu pozycji zatrzymania jako odniesienia, a następnie nadaniu określonej wartości polecenia ruchu w tym samym kierunku, aby przesunąć go na odległość . Następnie wykonaj tę samą odległość w przeciwnym kierunku i zmierz różnicę między pozycją zatrzymania a pozycją odniesienia. Pomiar wykonano wiele razy (zazwyczaj siedem razy) w trzech punktach w pobliżu punktu środkowego i obu końców skoku, a wartość średnia w każdej pozycji jest uzyskiwana, a maksymalna wartość spośród uzyskanych wartości średnich jest wartością błędu odwrotnego .

5. Wykrywanie dokładności pozycjonowania stołu obrotowego

Narzędzia pomiarowe obejmują standardową głowicę rewolwerową, wielościan kątowy, okrągłą kratownicę i kolimator (kolimator) itp., Które można wybrać zgodnie ze specyficznymi warunkami. Metoda pomiaru polega na przesunięciu stołu do przodu (lub do tyłu) do kąta i zatrzymania, blokady i położenia. Użyj tej pozycji jako odniesienia, a następnie szybko obróć stół w tym samym kierunku i zmierz co 30 blokad. Każdy z obrotów do przodu i do tyłu jest mierzony przez jeden tydzień, a maksymalna wartość różnicy między rzeczywistym kątem obrotu każdej pozycji pozycjonowania a wartością teoretyczną (wartością polecenia) jest błędem podziału. tabela, powinna być pozycją docelową co 30, dla każdej pozycji docelowej, aby szybko zlokalizować 7 razy z kierunku dodatniego i ujemnego, różnica między obszarem a pozycją docelową jest faktycznie osiągnięta, a następnie zgodnie z GB10931-89 Określona metoda w „Metodzie oceny dokładności położenia cyfrowych maszyn sterujących” oblicza średnie odchylenie położenia i odchylenie standardowe, różnicę między maksymalną wartością wszystkich średnich odchyleń pozycji a odchyleniem standardowym oraz sumą wszystkich średnich odchyleń pozycji i odchylenie standardowe. Jest to błąd dokładności pozycjonowania stołu obrotowego CNC.

Biorąc pod uwagę transformator suchy do rzeczywistych wymagań użytkowania, zasadniczo konieczne jest zmierzenie kilku punktów o równym kącie, takich jak 0, 90, 180, 270 itd., A dokładność tych punktów musi zostać poprawiona o jeden poziom w porównaniu z innymi pozycjami kątowymi.

6. Powtarzalne wykrywanie dokładności indeksowania rotarytable

Metoda pomiaru jest powtarzana trzy razy w trzech miejscach w ciągu jednego tygodnia od stołu obrotowego, a wykrywanie jest wykonywane odpowiednio w kierunku do przodu i do tyłu. Maksymalna wartość różnicy między wartościami wszystkich odczytów i teoretyczną wartością odpowiedniej pozycji. Jeśli jest to stół obrotowy CNC, weź jeden punkt pomiarowy co 30 jako pozycję docelową i wykonaj pięć szybkich pozycji dla każdej pozycji docelowej odpowiednio z kierunku dodatniego i ujemnego i zmierz różnicę między rzeczywistą pozycją przylotu a pozycją docelową. To znaczy odchylenie pozycji, a następnie obliczenie odchylenia standardowego zgodnie ze sposobem określonym w GB10931-89, który jest sześciokrotnością maksymalnej wartości odchylenia standardowego każdego punktu pomiarowego, która jest powtarzalną dokładnością indeksowania sterowania numerycznego stół obrotowy.

7. Wykrywanie dokładności powrotu do stołu obrotowego

Metodą pomiaru jest wykonanie powrotu z 7 dowolnych pozycji, pomiar położenia zatrzymania i użycie maksymalnej różnicy odczytanej jako dokładność powrotu do punktu początkowego.

Należy podkreślić, że wykrywanie aktualnej dokładności pozycjonowania jest mierzone pod warunkiem szybkiego i pozycjonowania. W przypadku niektórych obrabiarek CNC, których system podawania nie jest zbyt dobry, uzyskuje się różne wartości dokładności pozycjonowania przy ustawianiu z różnymi prędkościami posuwu. Ponadto wynik pomiaru dokładności pozycjonowania jest związany z temperaturą otoczenia i stanem roboczym osi współrzędnych. Obecnie większość obrabiarek sterowanych numerycznie przyjmuje układ półzamknięty, a elementy wykrywające położenie są w większości montowane na silniku napędowym, który generuje błąd od 0,01 do 0,02 mm przy skoku 1 m. To nie jest dziwne. Jest to błąd spowodowany wydłużeniem termicznym, a niektóre maszyny stosują metodę wstępnego rozciągania (wstępnego dokręcania) w celu zmniejszenia uderzenia.

Powtarzająca się dokładność pozycjonowania każdej osi współrzędnych odzwierciedla najbardziej podstawowy wskaźnik dokładności wału, który odzwierciedla stabilność dokładności ruchu osi, i nie można założyć, że obrabiarka o słabej precyzji może być stabilnie używana do produkcji. Obecnie, ze względu na rosnącą liczbę funkcji systemu sterowania numerycznego, błędy systemu, takie jak błąd akumulacji nachylenia i błąd luzu, mogą być kompensowane dla dokładności ruchu każdego siedzącego wtryskiwacza. Nie można wypłacić tylko błędu losowego, a dokładność pozycjonowania powtórzenia jest powtarzana. Odzwierciedla bezwzględny błąd losowy mechanizmu napędu podajnika. Nie można tego skorygować za pomocą kompensacji systemu CNC. Gdy okaże się, że jest poza tolerancją, wykonywana jest tylko precyzyjna regulacja łańcucha napędu podajnika. Dlatego, jeśli można wybrać obrabiarkę, lepiej jest wybrać maszynę o wysokiej powtarzalności.