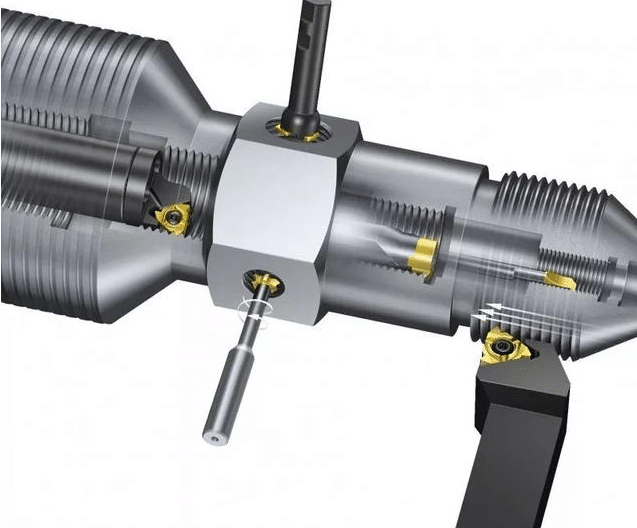

随着螺纹铣削cnc程序的蓬勃发展,特别是三轴联动数控加工中心的问世,现在数控螺纹铣削加工逐渐得到机械加工行业的广泛认可。

此外,众所周知,螺纹可以通过我们熟悉的传统螺纹制造方法获得,其中攻丝与螺纹铣削最相似。因为它们都是通过工具和工件之间的相对旋转运动形成螺纹。那么在面对不同的工作条件时如何从中选择合适的方式呢?以下是指南告诉您它们究竟是什么以及它们擅长什么。

数控螺纹铣削的条件:

1.三轴联动(或以上)加工中心

2.螺纹长度不超过工具切削刃的3倍

数控螺纹铣削的优点

螺纹铣刀可以加工不同直径和相同形状的螺纹。

例如,M15x1.0,M18x1.0,M20x1.0的螺纹通过螺纹铣刀改变插补半径进行处理,可以减少刀具数量,节省换刀时间,提高效率,便于刀具管理。

2.提高了螺纹精度和光洁度。

螺纹铣削通过刀具和主轴插补的高速旋转完成。切割方式为铣削,切削速度快,加工螺纹美观;丝锥切割速度低,切屑长,容易损坏内孔表面。

3.内螺纹卸料方便。

铣削螺纹属于断屑,切屑短,加工刀具直径小于加工螺纹孔直径,切屑平滑;当水龙头连续切割时,芯片很长,并且水龙头的直径与加工孔一样大,因此难以去除切屑。

4.如果使用水龙头,当然可以使用电火花来打破破碎的树枝,但过程会非常复杂,如果对零件造成损坏,它会因为很小而丢失。

如果使用螺纹铣刀,首先,因为力小,不易断裂;即使它被破坏,由于加工孔直径大于刀具直径,因此可以容易地取出分支。就产品产量而言,螺纹铣削远高于丝锥。

5.形成粘性芯片并不容易。

对于较软的材料,在加工过程中很容易产生粘性切屑,但螺纹铣削高速旋转和断屑。丝锥切削速度低,整个螺纹和加工表面起作用,容易引起粘屑。

6.机器功率要求低。

7.由于螺纹铣削是断屑,刀具部分接触,切削力小,丝锥全螺纹接触,受力大,机器需要大功率。

8.刀具破损易于处理。

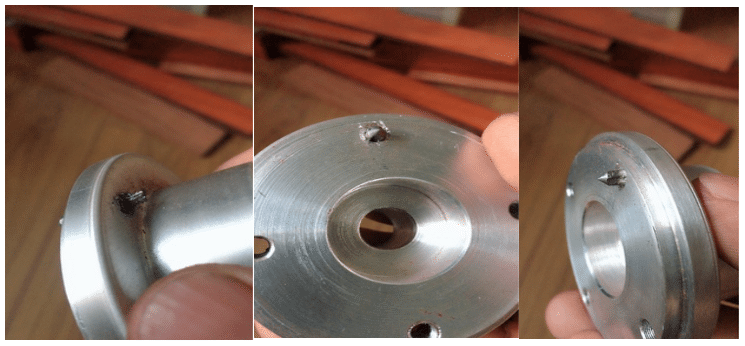

首先,螺纹铣刀的力小,很少断裂。如果发生这种情况,由于加工孔径大于切割器,破碎部分易于取出;并且水龙头受到很大的力,切屑不平滑,容易断裂,破碎后的大孔。它更容易处理,如果它是一个小洞,它很麻烦,如:

一个。在加工普通螺纹时,考虑到每件的成本,螺纹铣削不具有成本效益。普通螺纹被分类为一般硬度<50 HRC且直径<38 mm的螺纹,但这不是明显的分界线。普通水龙头一般都是高速钢材料,市场价格是几十元,但螺纹铣刀的价格是它的10倍以上,单件的寿命不能达到10倍以上。

湾纵横比不能太大,通常要求L / D <3。由于螺纹铣刀具有单侧力,当螺纹过长时,长径比会产生锥度,并且刀具容易破碎。

应用 数控螺纹铣削

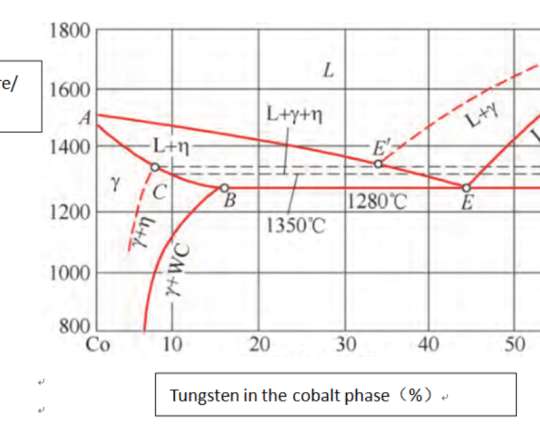

1,高硬度材料加工(硬度> 50HRC),适用于螺纹铣削,因铣削断屑,局部接触刀具小,刀片采用硬质合金制造,磨损小,使用寿命长;一般的高速钢丝锥根本不能加工,如采用整体硬质合金丝锥,价格也不便宜,而且螺纹铣刀的价格也差不多。根据我们现有的加工经验,螺纹铣削的效率和经济性绝对高于丝锥。

2.复合孔(带倒角)加工也适用于螺纹铣削。螺纹铣刀具有多种功能,可集成螺纹和倒角。

3.薄壁加工,适合螺纹铣削,螺纹铣刀加工力小,因此变形小。另外,底孔可以做得平坦,并且螺纹可以靠近底部,因此所需的空间小。

4.螺纹铣削加工螺纹精度高,螺纹切削速度快,排屑性好,螺纹精度高,光洁度高,更适合螺纹铣削加工。

5.软质材料,钛合金加工,适合螺纹铣削,因为螺纹铣刀不易产生粘性碎屑。

对于不稳定的切削,螺纹铣刀完全能够适应这种状态的加工,因为其切削原理本身就是间歇铣削。

摘要

1.制造业。模具是精密机械,生产成本高。因此,为了确保精确的孔间距和完整的螺纹轮廓,大型模具中的螺纹被加工以确保工件的质量。

2.非旋转或非对称零件由于零件的形状不对称,螺纹车削方法遇到的第一个困难是夹紧,可以保证加工精度。 3,瞳孔直径大,间断切割。