Почему карбид вольфрама идеальный инструментальный материал?

Карбид вольфрама является наиболее широко используемым типом инструментального материала для высокоскоростной обработки (HSM), получаемого методом порошковой металлургии и состоящего из частиц твердого карбида (обычно WC из карбида вольфрама) и более мягкой металлической связи. состав. В настоящее время существуют сотни карбидов вольфрама на основе WC с различными составами, большинство из которых используют кобальт (Co) в качестве связующего. Никель (Ni) и хром (Cr) также являются обычно используемыми связующими элементами, и могут быть добавлены другие добавки. Некоторые легирующие элементы.

Почему карбидов так много? Как производители инструмента выбирают правильный инструментальный материал для определенного процесса резки? Чтобы ответить на эти вопросы, давайте сначала разберемся с различными свойствами, которые делают карбид вольфрама идеальным инструментом.

Что такое карбид вольфрама? - единство твердости и вязкости

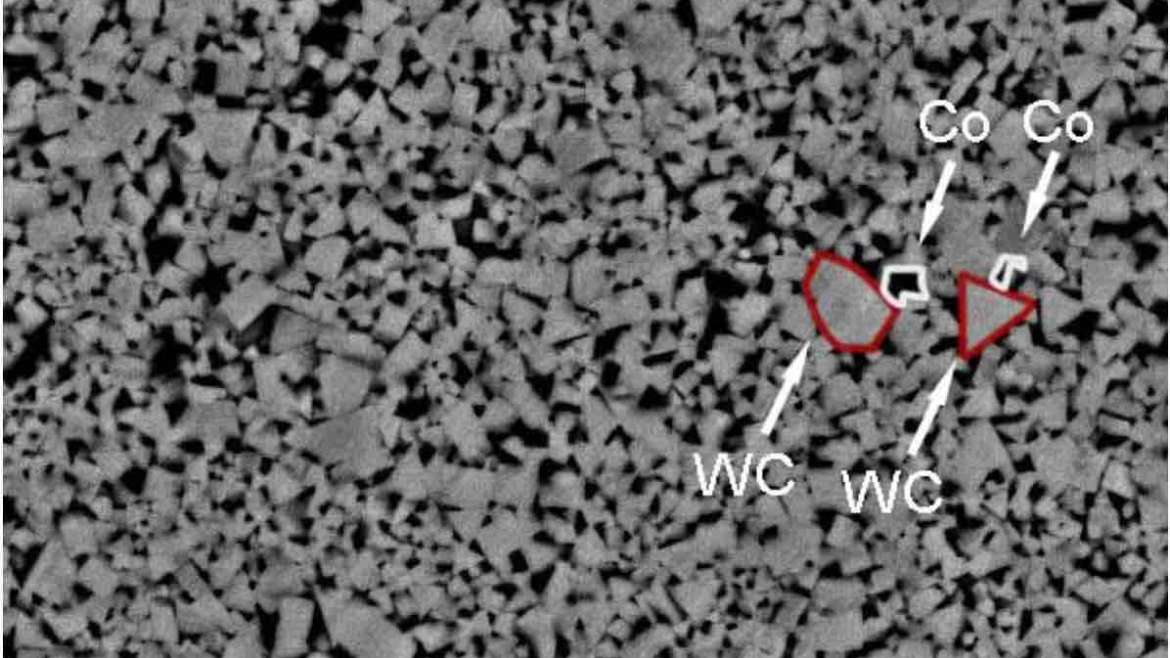

Карбид вольфрама WC-Co обладает уникальным преимуществом как по твердости, так и по прочности. Сам карбид вольфрама (WC) имеет очень высокую твердость (помимо корунда или глинозема), и его твердость редко уменьшается при повышении рабочей температуры. Однако ему не хватает достаточной ударной вязкости, что является важным свойством для режущих инструментов. Чтобы воспользоваться преимуществами высокой твердости карбида вольфрама и улучшить его ударную вязкость, металлические связующие используются для связывания карбида вольфрама, так что материал имеет твердость, значительно превышающую твердость быстрорежущей стали, и в то же время способен выдерживать большинство процессов резания. Усилие резания. Кроме того, он может выдерживать высокие температуры резания, возникающие при высокоскоростной обработке.

Сегодня почти все инструменты и вставки WC-Co имеют покрытие, поэтому роль материала матрицы кажется менее важной. Но на самом деле, именно высокий модуль упругости материала WC-Co (мера жесткости, модуль комнатной температуры WC-Co примерно в три раза выше, чем у быстрорежущей стали) обеспечивает недеформируемый субстрат для покрытия. Матрица WC-Co также обеспечивает необходимую прочность. Эти свойства являются основными свойствами материалов WC-Co, но они также могут быть адаптированы к составу материала и микроструктуре при производстве порошков карбида вольфрама. Следовательно, пригодность рабочих характеристик инструмента для конкретного процесса в значительной степени зависит от начального процесса фрезерования.

Как происходит измельчение карбида вольфрама?

Порошок карбида вольфрама получают путем науглероживания порошка вольфрама (W). Свойства порошка карбида вольфрама, особенно его размер, зависят, прежде всего, от размера частиц необработанного порошка вольфрама, а также от температуры и времени науглероживания. Химический контроль также имеет решающее значение, и содержание углерода должно поддерживаться постоянным (близким к теоретическому соотношению 6,13 мас.%). Чтобы контролировать размер частиц с помощью последующего процесса, небольшое количество ванадия и / или хрома может быть добавлено до обработки науглероживанием. Различные последующие технологические условия и различные конечные технологические применения требуют комбинации определенного размера частиц карбида вольфрама, содержания углерода, содержания ванадия и содержания хрома, и вариации в этих комбинациях могут привести к получению различных порошков карбида вольфрама.

Когда порошок карбида вольфрама смешивают и измельчают с помощью металлической связи для получения порошка карбида вольфрама определенной марки, могут быть использованы различные комбинации. Наиболее часто используемое содержание кобальта составляет от 3 до 25 мас.%, А никель и хром необходимы для повышения коррозионной стойкости инструмента. Кроме того, металлическая связь может быть дополнительно улучшена путем добавления других компонентов сплава. Например, добавление ниобия к карбиду вольфрама WC-Co может значительно улучшить ударную вязкость без снижения его твердости. Увеличение количества связующего может также увеличить ударную вязкость карбида вольфрама, но это уменьшит его твердость.

Уменьшение размера частиц карбида вольфрама может увеличить твердость материала, но в процессе спекания размер частиц карбида вольфрама должен оставаться неизменным. Во время спекания частицы карбида вольфрама объединяются и выращиваются в процессе растворения и повторного осаждения. В реальном процессе спекания для образования полностью плотного материала металлическая связь превращается в жидкое состояние (называемое жидкофазным спеканием). Скорость роста частиц карбида вольфрама можно контролировать путем добавления других карбидов переходных металлов, включая карбид ванадия (VC), карбид хрома (Cr3C2), карбид титана (TiC), карбид тантала (TaC) и карбид ниобия (NbC). Эти карбиды металлов обычно добавляют во время смешивания и измельчения порошка карбида вольфрама вместе с металлическим связующим, хотя карбид ванадия и карбид хрома также могут образовываться при цементации порошка карбида вольфрама.

Марки порошка карбида вольфрама также могут быть получены из переработанных твердых карбидных материалов. Вторичная переработка и повторное использование использованного карбида вольфрама имеет долгую историю в промышленности карбида вольфрама и является важной частью всей экономической цепочки отрасли, помогая снизить материальные затраты, сохранить природные ресурсы и избежать отходов. Вредное удаление. Отработанный карбид вольфрама обычно можно повторно использовать в процессе APT (парагольфрамат аммония), в процессе восстановления цинка или в результате измельчения. Эти «переработанные» порошки карбида вольфрама обычно имеют лучшее, предсказуемое уплотнение, потому что их площадь поверхности меньше, чем у порошка карбида вольфрама, полученного непосредственно в процессе науглероживания вольфрама.

Условия обработки для смешивания порошка карбида вольфрама с металлической связью также являются критическими параметрами процесса. Двумя наиболее распространенными методами измельчения являются шаровое измельчение и сверхтонкое измельчение. Оба процесса позволяют равномерно перемешивать измельченный порошок и уменьшают размер частиц. Чтобы позволить прессуемой детали иметь достаточную прочность, чтобы поддерживать форму заготовки и позволить оператору или роботу подобрать заготовку для работы, обычно необходимо добавлять органическое связующее во время фрезерования. Химический состав такого связующего может влиять на плотность и прочность прессованной заготовки. Чтобы облегчить операцию, предпочтительно добавлять высокопрочное связующее, но это приводит к более низкой плотности прессования и может привести к образованию жесткого блока, что приведет к дефектам в конечном продукте.

После завершения измельчения порошок обычно сушат распылением для получения сыпучей массы, которая агломерируется органическим связующим. Регулируя состав органического связующего, можно адаптировать текучесть и плотность заряда этих агломератов в соответствии с потребностями. Путем экранирования более крупных или более мелких частиц распределение частиц по размерам агломератов может быть дополнительно адаптировано для обеспечения хорошей текучести при загрузке в полость формы.

Каков способ изготовления деталей из карбида вольфрама?

Твердосплавные заготовки могут быть получены различными способами. В зависимости от размера заготовки, уровня сложности формы и размера производственной партии большинство режущих пластин отливаются с использованием жесткой пресс-формы с верхним и нижним давлением. Чтобы поддерживать постоянство веса и размера заготовки на каждом прессе, необходимо обеспечить, чтобы количество порошка (масса и объем), поступающего в полость, было одинаковым. Текучесть порошка в основном контролируется распределением по размерам агломератов и характеристиками органического связующего. Формованная заготовка (или «заготовка») может быть сформирована путем приложения давления прессования в 10-80 фунтов на квадратный дюйм (килограмм на квадратный фут) к порошку, загруженному в полость.

Даже при очень высоких давлениях формования твердые частицы карбида вольфрама не деформируются и не разрушаются, и органическое связующее вдавливается в зазор между частицами карбида вольфрама, тем самым функционируя для фиксации положения частиц. Чем выше давление, тем плотнее сцепление частиц карбида вольфрама и тем больше плотность уплотнения заготовки. Формовочные свойства гранулированного порошка карбида вольфрама могут варьироваться в зависимости от количества металлического связующего, размера и формы частиц карбида вольфрама, степени образования агломератов, а также состава и количества органического связующего. Чтобы предоставить количественную информацию о характеристиках прессования сорта порошка карбида вольфрама, производитель порошка обычно разрабатывает для установления соответствия между плотностью формования и давлением формования. Эта информация гарантирует, что поставляемый порошок соответствует процессу литья инструмента.

Крупногабаритные твердосплавные заготовки или твердосплавные заготовки с высоким соотношением сторон (например, концевые фрезы и хвостовики сверл) обычно изготавливаются путем равномерного прессования порошка карбида вольфрама в гибкий пакет. Хотя производственный цикл метода выравнивающего прессования длиннее, чем метода литья, стоимость изготовления инструмента ниже, поэтому этот метод больше подходит для мелкосерийного производства.

Этот процесс включает загрузку порошка в пакет и герметизацию горловины пакета, затем помещение пакета, заполненного порошком, в камеру и приложение гидравлического устройства для прессования под давлением 30-60 тыс. Фунтов / кв. Дюйм. Прессованные заготовки обычно подвергают специальной геометрии перед спеканием. Размер мешка увеличен, чтобы учесть усадку заготовки во время процесса уплотнения и обеспечить достаточный запас для процесса шлифования. Поскольку заготовка обрабатывается после штамповки, требования к консистенции шихты не такие строгие, как метод формования, но все же желательно обеспечить одинаковое количество порошка на одну загрузку. Если плотность загрузки порошка слишком мала, порошок, загруженный в пакет, может быть недостаточным, что приводит к небольшому размеру заготовки и необходимости ее утилизации. Если плотность загрузки порошка слишком велика, порошок, загруженный в пакет, слишком велик, и заготовку необходимо обработать, чтобы удалить больше порошка после штамповки. Несмотря на то, что избыточный порошок и утилизированные детали могут быть переработаны, это снизит производительность.

Твердосплавные заготовки также могут быть получены путем экструзии или литья под давлением. Процесс экструзии больше подходит для массового производства деталей осесимметричной формы, в то время как процесс литья под давлением обычно используется для массового производства деталей сложной формы. В обоих процессах формования порошок карбида вольфрама суспендируют в органическом связующем, что придает однородность смеси карбида вольфрама, такой как зубная паста. Затем смесь либо экструдируют через отверстие, либо формуют в полости формы. Характеристики сорта порошка карбида вольфрама определяют оптимальное соотношение порошка и связующего в смеси и оказывают важное влияние на поток смеси через экструзионное отверстие или в полость пресс-формы.

После того, как заготовка сформирована формованием, выравнивающим прессованием, экструзией или литьем под давлением, органическое связующее необходимо удалить из заготовки перед завершающей стадией спекания. Спекание удаляет поры в заготовке, делая ее полностью (или по существу) плотной. Во время спекания металлическая связь в штампованной заготовке превращается в жидкость, но заготовка все еще может сохранять свою форму при совместном действии капиллярной силы и контакта с частицами.

После спекания геометрия заготовки остается прежней, но размер уменьшается. Чтобы получить необходимый размер заготовки после спекания, необходимо учитывать степень усадки при проектировании инструмента. При разработке марки порошка карбида вольфрама, используемого для изготовления каждого инструмента, необходимо обеспечить правильную усадку при прессовании под соответствующим давлением.

Почти во всех случаях спеченная заготовка, которая также называется карбидная заготовка должен быть пост-спеченным. Основным способом обработки режущих инструментов является заточка режущей кромки. Многие инструменты требуют шлифования и геометрии их геометрии после спекания. Некоторые инструменты требуют шлифования сверху и снизу; другие требуют периферийного шлифования (с или без заточки режущей кромки). Весь твердосплавный износ от шлифования может быть переработан.

Как подготовить покрытие детали из карбида вольфрама?

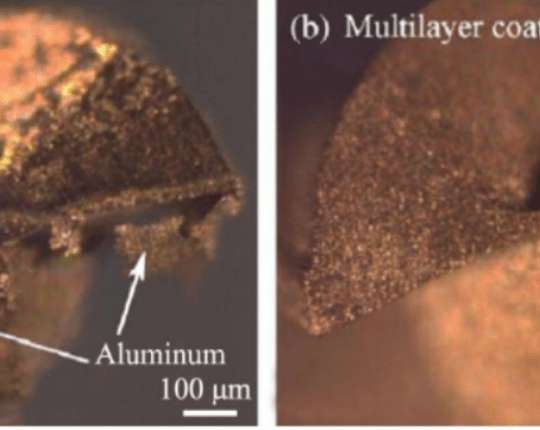

Во многих случаях на готовую деталь необходимо нанести покрытие. Покрытие обеспечивает смазывающую способность и повышенную твердость, а также обеспечивает диффузионный барьер для подложки, который предотвращает окисление при воздействии высоких температур. Матрица из карбида вольфрама имеет решающее значение для производительности покрытия. В дополнение к основным характеристикам заказного матричного порошка, поверхностные свойства подложки могут быть адаптированы путем химического выбора и модификации процесса спекания. Благодаря миграции кобальта, большее количество кобальта может быть обогащено во внешнем слое поверхности лезвия толщиной 20-30 мкм относительно остальной части заготовки, тем самым придавая лучшую ударную вязкость поверхностному слою подложки, так что он имеет сильное сопротивление деформации.

Производители инструментов, основанные на собственных производственных процессах (таких как методы депарафинизации, скорости нагрева, время спекания, температуры и напряжения цементации), могут предъявлять особые требования к используемым сортам карбидного порошка. Некоторые производители инструментов могут спекать заготовки в вакуумных печах, в то время как другие могут использовать печи для спекания с горячим изостатическим прессованием (HIP) (которые создают давление на заготовку ближе к концу технологического цикла для удаления остатков). Pore). Заготовка, спеченная в вакуумной печи, также может нуждаться в процессе горячего изостатического прессования для увеличения плотности заготовки. Некоторые производители инструментов могут использовать более высокие температуры спекания в вакууме для увеличения плотности спеченных смесей с более низким содержанием кобальта, но такой подход может сделать микроструктуру грубой. Чтобы поддерживать мелкий размер зерна, можно использовать порошок, имеющий меньший размер частиц карбида вольфрама. Чтобы соответствовать конкретному производственному оборудованию, условия депарафинизации и напряжение науглероживания также предъявляют различные требования к содержанию углерода в порошке карбида вольфрама.

Все эти факторы оказывают критическое влияние на микроструктуру и свойства материала спеченного инструмента из карбида вольфрама. Следовательно, существует необходимость в тесной связи между производителем инструмента и поставщиком порошка, чтобы гарантировать, что он изготовлен в соответствии с инструментом. Подгонянный производственный процесс изготовленный на заказ порошок карбида вольфрама. Поэтому неудивительно, что существуют сотни различных сортов карбида. Например, ATI Alldyne производит более 600 различных сортов порошка, каждый из которых специально разработан для предполагаемого пользователя и конкретного использования.

Каков метод классификации по сортам карбида вольфрама?

Комбинация различных типов порошка карбида вольфрама, состава смеси и содержания металлического связующего, типа и количества ингибиторов роста зерна и т. Д. Составляет множество сортов карбида. Эти параметры будут определять микроструктуру и свойства карбида вольфрама. Определенные конкретные комбинации характеристик стали первым выбором для конкретных применений обработки, что позволяет классифицировать несколько сортов карбида.

Двумя наиболее часто используемыми классификационными системами твердосплавной обработки для обработки являются система ранга C и система ранга ISO. Хотя ни одна из этих систем не полностью отражает свойства материала, которые влияют на выбор сортов карбида, они служат отправной точкой для обсуждения. Для каждой таксономии многие производители имеют свои собственные специальные марки, что приводит к широкому разнообразию марок карбидов.

Сорта карбида также могут быть классифицированы по составу. Марки карбида вольфрама (WC) можно разделить на три основных типа: простые, микрокристаллические и легированные. Простые марки состоят в основном из карбида вольфрама и связующих кобальта, но могут также содержать небольшие количества ингибиторов роста зерна. Микрокристаллическая марка состоит из карбида вольфрама и связующего кобальта с добавлением нескольких тысячных долей карбида ванадия (VC) и / или карбида хрома (Cr3C2), а размер его зерна может быть менее 1 мкм. Марка сплава состоит из карбида вольфрама и связующего кобальта, содержащего несколько процентов карбида титана (TiC), карбида тантала (TaC) и карбида ниобия (NbC). Эти добавки также называют кубическими карбидами из-за их спекания. Полученная микроструктура имеет неоднородную трехфазную структуру.

(1) простой сорт карбида

Такие сорта для резки металла обычно содержат 3-12% кобальта (по весу). Размер зерен карбида вольфрама обычно находится в диапазоне 1-8 мкм. Как и в случае других марок, уменьшение размера частиц карбида вольфрама увеличивает его твердость и прочность на поперечный разрыв (TRS), но снижает его ударную вязкость. Твердость простых марок обычно находится между HRA 89-93,5; поперечная прочность на разрыв обычно составляет 175-350 тыс.фунтов / кв.дюйм. Такие сорта порошка могут содержать большое количество переработанного сырья.

Простые оценки могут быть разделены на C1-C4 в системе оценок C и могут быть классифицированы в соответствии с сериями оценок K, N, S и H в системе оценок ISO. Простые сорта с промежуточными характеристиками можно классифицировать как общие сорта (например, C2 или K20) для токарной, фрезерной, строгальной и расточной обработки; сорта с меньшим размером зерна или с более низким содержанием кобальта и с более высокой твердостью могут быть классифицированы как чистовые сорта (такие как C4 или K01); Сорта с большим размером зерна или с более высоким содержанием кобальта и лучшей ударной вязкостью могут быть классифицированы как грубые сорта (например, С1 или К30).

Инструменты, изготовленные из простых марок, могут быть использованы для резки чугуна, нержавеющей стали серии 200 и 300, алюминия и других цветных металлов, суперсплавов и закаленной стали. Эти сорта также могут быть использованы для неметаллической резки (например, для горных и геологических буровых инструментов) с размерами зерен от 1,5 до 10 мкм (или больше) и уровнями кобальта от 6 до 16%. Еще одним неметаллическим типом резания простых сортов карбида является изготовление пресс-форм и штампов. Эти сорта обычно имеют средний размер зерна с содержанием кобальта 16-30%.

(2) Марка микрокристаллического карбида

Такие сорта обычно содержат 6-15% кобальта. При спекании в жидкой фазе добавленный карбид ванадия и / или карбид хрома может контролировать рост зерен, тем самым получая мелкозернистую структуру с размером частиц менее 1 мкм. Этот мелкозернистый сорт имеет очень высокую твердость и поперечную прочность на разрыв 500 тыс. Фунтов / кв. Дюйм или более. Сочетание высокой прочности и достаточной ударной вязкости позволяет инструментам этих классов иметь больший положительный передний угол, что снижает силы резания и дает более тонкие стружки при резке, а не толкании металла

Благодаря строгой идентификации качества различных сырьевых материалов при производстве сортов порошка карбида вольфрама и строгому контролю условий процесса спекания можно предотвратить образование аномальных крупных зерен в микроструктуре материала. Свойства материала. Чтобы размер зерна был небольшим и однородным, переработанный порошок можно использовать только в том случае, если сырье и процесс извлечения полностью контролируются и проводятся обширные испытания качества.

Микрокристаллические марки могут быть классифицированы в соответствии с серией марок М в системе оценок ISO. Кроме того, другие методы классификации в системе оценок C и системе оценок ISO такие же, как и в простых оценках. Микрокристаллические марки могут быть использованы для изготовления инструментов для резки более мягких материалов, потому что поверхность инструмента может обрабатываться очень гладко и сохранять чрезвычайно острую режущую кромку.

Микрокристаллические марки также можно использовать для обработки суперсплавов на основе никеля, поскольку они могут выдерживать температуры резания до 1200 ° C. Для обработки жаропрочных сплавов и других специальных материалов использование инструментов с микроструктурным покрытием и простых инструментов с эмалью может одновременно улучшить их износостойкость, сопротивление деформации и ударную вязкость. Микрокристаллические марки также подходят для изготовления вращающихся инструментов (таких как сверла), которые создают напряжение сдвига. Один тип бурового долота сделан из композитной марки карбида вольфрама. Удельное содержание кобальта в материале в определенной части одного и того же долота отличается, поэтому твердость и ударная вязкость бурового долота оптимизируются в соответствии с потребностями обработки.

(3) сплав сплавов

Эти марки в основном используются для резки стальных деталей, которые обычно имеют содержание кобальта 5-10% и размер зерен в диапазоне 0,8-2 мкм. При добавлении от 4% до 25% карбида титана (TiC) тенденция карбида вольфрама (WC) к диффузии на поверхность стального лома может быть уменьшена. Прочность инструмента, износостойкость кратера и устойчивость к тепловому удару можно улучшить, добавив не более 25% карбида тантала (TaC) и карбида ниобия (NbC). Добавление таких кубических карбидов также увеличивает покраснение инструмента, помогая избежать термической деформации инструмента во время резания в тяжелых условиях или другой обработки, где режущая кромка может создавать высокие температуры. Кроме того, карбид титана может обеспечивать места зарождения во время спекания, улучшая равномерность распределения кубического карбида в заготовке.

Как правило, твердосплавные сплавы имеют твердость HRA91-94 и поперечную прочность на разрыв 150-300 тыс.фунтов / кв.дюйм. По сравнению с простым типом износостойкость сплава такого типа имеет низкую износостойкость и низкую прочность, но износостойкость сцепления лучше. Оценки сплавов могут быть разделены на C5-C8 в системе оценок C и могут быть классифицированы в соответствии с сериями оценок P и M в системе оценок ISO. Марки сплавов с промежуточными свойствами можно классифицировать как обычные (например, C6 или P30) для токарной обработки, нарезания резьбы, строгания и фрезерования. Самые твердые сорта можно классифицировать как мелкие (например, C8 и P01) для чистовой и скучной обработки. Эти марки обычно имеют меньший размер зерна и более низкое содержание кобальта для достижения желаемой твердости и износостойкости. Однако аналогичные свойства материала могут быть получены путем добавления большего количества кубических карбидов. Наиболее упругие сорта могут быть классифицированы как грубые (например, C5 или P50). Эти сорта обычно имеют размер частиц среднего размера и высокое содержание кобальта, и количество добавляемого кубического карбида также мало для достижения желаемой ударной вязкости путем ингибирования распространения трещин. В процессе прерванного точения производительность резки может быть дополнительно улучшена путем использования сорта с высоким содержанием кобальта, имеющего более высокое содержание кобальта на поверхности резака.

Сплавы с низким содержанием карбида титана используются для обработки нержавеющей стали и ковкого чугуна, но также могут использоваться для обработки цветных металлов (таких как суперсплавы на основе никеля). Эти сорта обычно имеют размер зерна менее 1 мкм и содержание кобальта от 8 до 12%. Марки с более высокой твердостью (например, M10) можно использовать для точения ковкого чугуна; Марки с повышенной ударной вязкостью (например, М40) можно использовать для фрезерования и строгания стали или для токарной обработки нержавеющей стали или суперсплавов.

Сплавы карбидного типа также могут использоваться для неметаллической резки, прежде всего для изготовления износостойких деталей. Эти сорта обычно имеют размер частиц 1,2-2 мкм и содержание кобальта 7-10%. При производстве этих марок обычно добавляется большая доля переработанных материалов, что приводит к более высокой экономической эффективности при использовании изнашиваемых деталей. Изнашиваемые детали требуют хорошей коррозионной стойкости и высокой твердости. Эти марки могут быть получены путем добавления никеля и карбида хрома при производстве таких марок.

Чтобы удовлетворить технические и экономические требования производителей инструментов, порошок карбида вольфрама является ключевым элементом. Порошки, предназначенные для технологического оборудования и параметров процесса изготовителей, обеспечивают производительность готовой детали и приводят к получению сотен сортов карбида. Вторичная переработка карбидных материалов и возможность работать напрямую с поставщиками порошков позволяют производителям инструментов эффективно контролировать качество своей продукции и стоимость материалов.

Посвященный высококачественному режущему инструменту из карбида фарфора, мы поможем вам лучше токарно-фрезерно-фрезерно-сверлильный инструмент для большей экономической эффективности

Наши продукты в основном включают