ਟੰਗਸਟਨ ਕਾਰਬਾਈਡ ਇਕ ਆਦਰਸ਼ਕ ਟੂਲ ਸਾਮੱਗਰੀ ਕਿਉਂ ਹੈ?

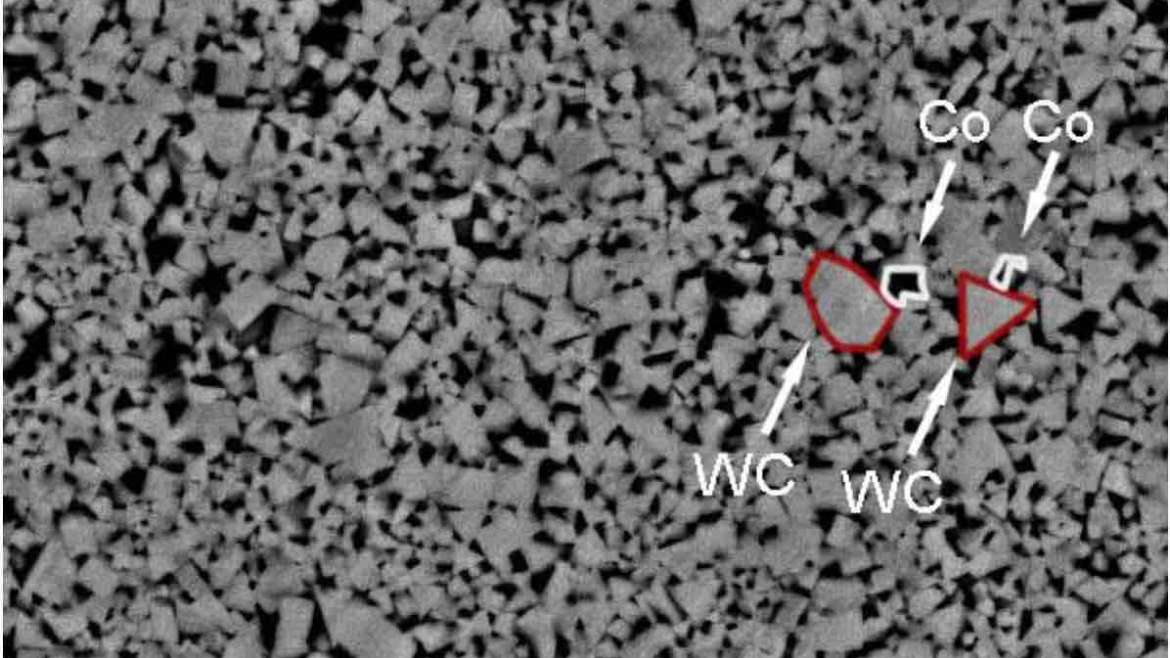

ਟੰਗਸਟਨ ਕਾਰਬਾਡ ਹਾਰਡ-ਕਾਰਬਾਈਡ (ਆਮ ਤੌਰ ਤੇ ਟੰਗਸਟਨ ਕਾਰਬਾਡ ਡਬਲਯੂ.ਸੀ.) ਕਣਾਂ ਅਤੇ ਨਰਮ ਮੋਟਲ ਬਾਂਡ ਦੀ ਬਣਤਰ ਵਿਚ ਪਾਵਰ ਮੀਲੁਰਗੀ ਦੁਆਰਾ ਪੈਦਾ ਕੀਤੀ ਜਾਣ ਵਾਲੀ ਸਭ ਤੋਂ ਵਧੇਰੇ ਕਿਸਮ ਦੀ ਹਾਈ-ਸਪੀਡ ਮਸ਼ੀਨਿੰਗ (ਐਚਐਮ) ਸਾਧਨ ਸਮਗਰੀ ਹੈ. ਰਚਨਾ ਵਰਤਮਾਨ ਵਿੱਚ, WC- ਅਧਾਰਤ ਟੰਗਸਟਨ ਕਾਰਬਾਈਡਸ ਦੇ ਸੈਂਕੜੇ ਵੱਖੋ-ਵੱਖਰੇ ਰਚਨਾ ਦੇ ਨਾਲ ਹਨ, ਜਿਨ੍ਹਾਂ ਵਿਚੋਂ ਬਹੁਤੇ ਕੋਬਾਲਟ (ਕੋ) ਨੂੰ ਇੱਕ ਬਾਈਂਡਰ ਦੇ ਤੌਰ ਤੇ ਵਰਤਦੇ ਹਨ. ਨਿਕੇਲ (ਨੀ) ਅਤੇ ਕ੍ਰੋਮੀਅਮ (ਸੀ.ਆਰ.) ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਬਾਈਂਡਰ ਐਲੀਮੈਂਟਸ ਵੀ ਵਰਤੇ ਜਾਂਦੇ ਹਨ, ਅਤੇ ਹੋਰ ਐਡਟੀਵੀਟ ਵੀ ਜੋੜੇ ਜਾ ਸਕਦੇ ਹਨ. ਕੁਝ ਔਲਾਇੰਗ ਤੱਤ

ਇੰਨੇ ਸਾਰੇ ਕਾਰਬਾਗ ਗ੍ਰੇਡ ਕਿਉਂ ਹਨ? ਟੂਲ ਨਿਰਮਾਤਾ ਕਿਸੇ ਖਾਸ ਕੱਟੇ ਜਾਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਲਈ ਸਹੀ ਸਾਧਨ ਸਮੱਗਰੀ ਕਿਵੇਂ ਚੁਣਦੇ ਹਨ? ਇਨ੍ਹਾਂ ਪ੍ਰਸ਼ਨਾਂ ਦੇ ਉੱਤਰ ਦੇਣ ਲਈ, ਆਓ ਪਹਿਲਾਂ ਸਾਨੂੰ ਵੱਖ-ਵੱਖ ਸੰਪਤੀਆਂ ਨੂੰ ਸਮਝਣ ਕਰੀਏ ਜੋ ਟੰਗਸਟਨ ਕਾਰਬਾਈਡ ਨੂੰ ਇਕ ਆਦਰਸ਼ਕ ਟੂਲ ਸਮੱਗਰੀ ਬਣਾਉਂਦੀਆਂ ਹਨ.

ਟਾਂਗਸਟਨ ਕਾਰਬਾਈਡ ਕੀ ਹੈ? - ਕਠੋਰਤਾ ਅਤੇ ਬੇਰਹਿਮੀ ਦੀ ਏਕਤਾ

ਡਬਲਯੂਸੀ-ਕੋ ਟੰਗਸਟਨ ਕਾਰਬਾਇਡ ਦਾ ਤਣਾਅ ਅਤੇ ਬੇਰਹਿਮੀ ਦੋਵਾਂ ਵਿਚ ਇਕ ਅਨੋਖਾ ਫਾਇਦਾ ਹੈ. ਟਾਂਗਸਟਨ ਕਾਰਬਾਈਡ (ਡਬਲਯੂ.ਸੀ.) ਆਪਣੇ ਆਪ ਵਿੱਚ ਬਹੁਤ ਉੱਚੀ ਕਠੋਰਤਾ (ਕੋਰੰਡਮ ਜਾਂ ਅਲੂਮੀਨਾ ਤੋਂ ਪਰੇ) ਹੈ ਅਤੇ ਇਸਦੀ ਕਠੋਰਤਾ ਬਹੁਤ ਘੱਟ ਹੀ ਓਪਰੇਟਿੰਗ ਤਾਪਮਾਨ ਵਧ ਜਾਂਦੀ ਹੈ. ਹਾਲਾਂਕਿ, ਇਸ ਵਿੱਚ ਕਾਫੀ ਬੇਕਿਰਕਤਾ ਦੀ ਘਾਟ ਹੈ, ਜੋ ਕਿ ਸਾਜ਼ੋ-ਸਾਮਾਨ ਨੂੰ ਕੱਟਣ ਲਈ ਇਕ ਜ਼ਰੂਰੀ ਜਾਇਦਾਦ ਹੈ. ਟੰਗਸਟਨ ਕਾਰਬਾਗ ਦੀ ਉੱਚ ਸਖਤਤਾ ਦਾ ਫਾਇਦਾ ਉਠਾਉਣ ਲਈ ਅਤੇ ਇਸ ਦੀ ਬੇਰਹਿਮੀ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਲਈ, ਮੈਟਲ ਬਾਈਂਡਰਾਂ ਨੂੰ ਬਾਂਡ ਟੰਜਸਟਨ ਕਾਰਬਾਇਡ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ ਤਾਂ ਕਿ ਸਮੱਗਰੀ ਨੂੰ ਹਾਈ-ਸਪੀਡ ਸਟੀਲ ਦੇ ਮੁਕਾਬਲੇ ਬਹੁਤ ਸਖਤ ਹੋਵੇ, ਜਦੋਂ ਕਿ ਸਭ ਕੱਟਣ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦਾ ਮੁਕਾਬਲਾ ਕਰਨ ਦੇ ਯੋਗ ਹੋਣਾ. ਕੱਟਣ ਸ਼ਕਤੀ ਇਸ ਤੋਂ ਇਲਾਵਾ, ਇਹ ਹਾਈ-ਸਪੀਡ ਮਸ਼ੀਨ ਦੁਆਰਾ ਪੈਦਾ ਹੋਏ ਕੱਟਣ ਦੇ ਉੱਚ ਤਾਪਮਾਨ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰ ਸਕਦਾ ਹੈ.

ਅੱਜ, ਲਗਭਗ ਸਾਰੇ WC-Co ਸੰਦ ਅਤੇ ਸੰਮਿਲਿਤ ਕੀਤੇ ਗਏ ਹਨ, ਇਸ ਲਈ ਮੈਟ੍ਰਿਕਸ ਸਮਗਰੀ ਦੀ ਭੂਮਿਕਾ ਘੱਟ ਮਹੱਤਵਪੂਰਨ ਲਗਦੀ ਹੈ. ਪਰ ਵਾਸਤਵ ਵਿੱਚ, ਇਹ WC-Co ਸਮੱਗਰੀ ਦੀ ਲਚਕਤਾ ਦਾ ਉੱਚ ਮਧੋਲ ਹੈ (ਮਜਬੂਤੀ ਦਾ ਮਾਪ, ਡਬਲਿਊ.ਸੀ-ਕੋ ਦੇ ਕਮਰੇ ਦੇ ਤਾਪਮਾਨ ਦਾ ਰੇਖਾ-ਗਣਿਤ ਉੱਚ ਪੱਧਰੀ ਸਟੀਲ ਦੇ ਲੱਗਭਗ ਤਿੰਨ ਗੁਣਾਂ ਹੈ) ਇੱਕ ਗੈਰ-ਵਿਕਾਰਯੋਗ ਸਬਸਟਰੇਟ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ ਕੋਟਿੰਗ WC-Co ਮੈਟਰਿਕਸ ਵੀ ਲੋੜੀਂਦੀ ਬੇਕਿਰਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ. ਇਹ ਸੰਪਤੀਆਂ WC-Co ਸਮੱਗਰੀ ਦੀਆਂ ਬੁਨਿਆਦੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹਨ, ਪਰ ਟਜੈਂਸਟਨ ਕਾਰਬਾਡ ਪਾਊਡਰ ਪੈਦਾ ਕਰਨ ਵੇਲੇ ਉਹਨਾਂ ਨੂੰ ਸਮਗਰੀ ਦੇ ਬਣਤਰ ਅਤੇ ਮਾਈਕਰੋਸਟਚਰ ਲਈ ਤਿਆਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਇਸ ਲਈ, ਕਿਸੇ ਵਿਸ਼ੇਸ਼ ਪ੍ਰਕਿਰਿਆ ਲਈ ਸੰਦ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਦੀ ਅਨੁਕੂਲਤਾ ਸ਼ੁਰੂਆਤੀ ਮਿਲਿੰਗ ਪ੍ਰਕਿਰਿਆ ਤੇ ਬਹੁਤ ਹੱਦ ਤਕ ਨਿਰਭਰ ਕਰਦੀ ਹੈ.

ਟੰਗਸਟਨ ਕਾਰਬਾਇਡ ਲਈ ਮਿਲਿੰਗ ਪ੍ਰਕਿਰਿਆ ਕੀ ਹੈ?

ਟੰਜਸਟਨ ਕਾਰਬਾਡ ਪਾਊਡਰ ਟਾਂਗਸਟਨ (ਡਬਲ) ਪਾਊਡਰ ਨੂੰ ਕਾਰੁਰਾਈਜ਼ ਕਰਕੇ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਟਾਂਗਸਟਨ ਕਾਰਬਾਈਡ ਪਾਊਡਰ, ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਕਣ ਦਾ ਆਕਾਰ, ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਮੁੱਖ ਤੌਰ ਤੇ ਕੱਚੇ ਟੈਂਗਰਸਟਨ ਪਾਊਡਰ ਦੇ ਕਣ ਦੇ ਆਕਾਰ ਅਤੇ ਕਾਰਬਰਾਈਜ਼ੇਸ਼ਨ ਦੇ ਤਾਪਮਾਨ ਅਤੇ ਸਮੇਂ ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ. ਕੈਮੀਕਲ ਕੰਟਰੋਲ ਬਹੁਤ ਮਹੱਤਵਪੂਰਣ ਹੈ, ਅਤੇ ਕਾਰਬਨ ਦੀ ਸਮੱਗਰੀ ਨੂੰ ਲਗਾਤਾਰ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ (ਵਜ਼ਨ ਦੁਆਰਾ 6.13% ਦੇ ਸਿਧਾਂਤਕ ਅਨੁਪਾਤ ਦੇ ਨੇੜੇ). ਅਗਲੀ ਪ੍ਰਕਿਰਿਆ ਦੁਆਰਾ ਕਣ ਅਕਾਰ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਨ ਲਈ, ਵਾਈਰੇਡੀਅਮ ਅਤੇ / ਜਾਂ ਕ੍ਰੋਮੀਅਮ ਦੀ ਇੱਕ ਛੋਟੀ ਜਿਹੀ ਮਾਤਰਾ ਕਾਰਬ੍ਰਿਇੰਗ ਇਲਾਜ ਤੋਂ ਪਹਿਲਾਂ ਜੋੜੇ ਜਾ ਸਕਦੇ ਹਨ. ਵੱਖ ਵੱਖ ਪ੍ਰਵਾਹ ਪ੍ਰਕਿਰਿਆ ਦੀਆਂ ਸਥਿਤੀਆਂ ਅਤੇ ਵੱਖ-ਵੱਖ ਫਾਈਨਲ ਪ੍ਰੋਸੈਸਿੰਗ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਖਾਸ ਟੰਗਸਟਨ ਕਾਰਬਾਈਡ ਕਣ ਅਕਾਰ, ਕਾਰਬਨ ਸਮੱਗਰੀ, ਵੈਨੈਡਮੀ ਸਮੱਗਰੀ, ਅਤੇ ਕ੍ਰੋਮੀਅਮ ਸਮਗਰੀ ਦੀ ਇੱਕ ਸੁਮੇਲ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਇਹਨਾਂ ਸੰਜੋਗਾਂ ਵਿੱਚ ਭਿੰਨਤਾਵਾਂ ਵੱਖ-ਵੱਖ ਕਿਸਮ ਦੇ ਵੱਖ ਵੱਖ ਟੈਂਗਰਸਟਨ ਕਾਰਬਾਡ ਪਾਊਡਰ ਪੈਦਾ ਕਰ ਸਕਦੀਆਂ ਹਨ.

ਜਦੋਂ ਟੰਗਸਟਨ ਕਾਰਬਾਡ ਪਾਊਡਰ ਮਿਲਾਇਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਟੈਂਗਰਸਟਨ ਕਾਰਬਾਇਡ ਪਾਊਡਰ ਦੀ ਇੱਕ ਵਿਸ਼ੇਸ਼ ਗਰੇਡ ਪੈਦਾ ਕਰਨ ਲਈ ਇੱਕ ਮੈਟਲ ਬਾਂਡ ਨਾਲ ਜ਼ਮੀਨ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਵੱਖ-ਵੱਖ ਸੰਜੋਗਨਾਂ ਨੂੰ ਨਿਯੁਕਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਸਭ ਤੋਂ ਵੱਧ ਵਰਤਿਆ ਜਾਣ ਵਾਲਾ ਕੋਬਲਾਟ ਵਸਤੂ ਭਾਰ ਤੋਂ 3% ਤੋਂ 25% ਹੈ, ਅਤੇ ਨਿਕਲ ਅਤੇ ਕ੍ਰੋਮੀਅਮ ਨੂੰ ਸੰਦ ਦੀ ਜੜ੍ਹ ਰੋਕਣ ਦੀ ਲੋੜ ਹੈ. ਇਸ ਦੇ ਇਲਾਵਾ, ਮੈਟਲ ਬਾਂਡ ਨੂੰ ਹੋਰ ਅਲਲੀ ਕੰਪੋਨੈਂਟਾਂ ਨੂੰ ਜੋੜ ਕੇ ਹੋਰ ਸੁਧਾਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਉਦਾਹਰਨ ਲਈ, ਡਬਲਯੂਸੀ-ਕੋ ਟੰਗਸਟਨ ਕਾਰਬਾਇਡ ਨੂੰ ਨਾਇਬਿਅਮ ਦੇ ਇਲਾਵਾ ਆਪਣੀ ਕਠੋਰਤਾ ਨੂੰ ਘਟਾਏ ਬਿਨਾਂ ਸਖ਼ਤ ਕਾਰਗੁਜ਼ਾਰੀ ਵਿੱਚ ਸੁਧਾਰ ਕਰ ਸਕਦਾ ਹੈ. ਬਾਈਂਡਰ ਦੀ ਮਾਤਰਾ ਵਧਾਉਣ ਨਾਲ ਟੰਗਸਟਨ ਕਾਰਬਾਇਡ ਦੀ ਮਜ਼ਬੂਤੀ ਵਿੱਚ ਵਾਧਾ ਹੋ ਸਕਦਾ ਹੈ, ਪਰ ਇਹ ਆਪਣੀ ਕਠੋਰਤਾ ਨੂੰ ਘਟਾ ਦੇਵੇਗੀ.

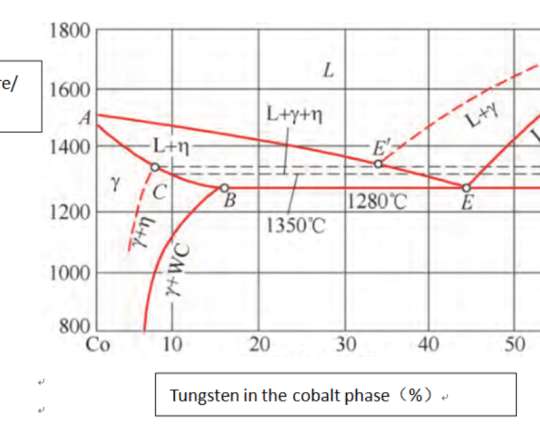

ਟੰਗਸਟਨ ਕਾਰਬਾਡ ਕਣਾਂ ਦੇ ਆਕਾਰ ਨੂੰ ਘਟਾਉਣਾ ਸਾਮੱਗਰੀ ਦੀ ਕਠੋਰਤਾ ਨੂੰ ਵਧਾ ਸਕਦਾ ਹੈ, ਪਰੰਤੂ ਸਿੰਟਰਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਟੰਗਸਟਨ ਕਾਰਬਾਗ ਦਾ ਕਣ ਦਾ ਆਕਾਰ ਬਿਨਾਂ ਕਿਸੇ ਬਦਲਾਅ ਦੇ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ. ਸੁੰਟਰਿੰਗ ਦੇ ਸਮੇਂ, ਟੰਗਸਟਨ ਕਾਰਬਾਡ ਕਣਾਂ ਨੂੰ ਮਿਲਾਇਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਭੰਗਣ ਅਤੇ ਦੁਬਾਰਾ-ਵਰਣਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੁਆਰਾ ਵਧਾਇਆ ਜਾਂਦਾ ਹੈ. ਅਸਲ sintering ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਇੱਕ ਪੂਰੀ ਸੰਘਣੀ ਸਮੱਗਰੀ ਨੂੰ ਬਣਾਉਣ ਲਈ, ਮੈਟਲ ਬਾਂਡ ਇੱਕ ਤਰਲ ਰਾਜ (ਤਰਲ ਪੜਾਅ sintering ਦੇ ਤੌਰ ਤੇ ਜਾਣਿਆ ਜਾਂਦਾ ਹੈ) ਵਿੱਚ ਬਦਲ ਗਿਆ ਹੈ. ਟੈਂਜਸਟੈਨ ਕਾਰਬਾਡ ਕਣਾਂ ਦੀ ਵਿਕਾਸ ਦਰ ਨੂੰ ਵੈਨਡੀਅਮ ਕਾਰਬਾਈਡ (ਵੀਸੀ), ਕ੍ਰੋਮੀਅਮ ਕਾਰਬਾਈਡ (ਸੀਆਰ 3 ਸੀ 2), ਟਾਈਟੇਨੀਅਮ ਕਾਰਬਾਈਡ (ਟੀ.ਆਈ.ਸੀ.), ਟੈਂਟਲਮ ਕਾਰਬਾਇਡ (ਟੀ.ਏ.ਸੀ.) ਅਤੇ ਨਾਓਬੀਅਮ ਕਾਰਬਾਈਡ (ਐਨ.ਬੀ.ਸੀ.) ਸਮੇਤ ਹੋਰ ਟਰਾਂਸਿਟਸ਼ਨ ਮੈਟਲ ਕਾਰਬਾਈਡਜ਼ ਨੂੰ ਜੋੜ ਕੇ ਕੰਟਰੋਲ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਇਹ ਮੈਟਲ ਕਾਰਬਾਈਡਜ਼ ਆਮ ਤੌਰ 'ਤੇ ਮੈਟਲ ਬਾਈਂਡਰ ਦੇ ਨਾਲ ਟਿੰਗਸਟਨ ਕਾਰਬਾਈਡ ਪਾਊਡਰ ਦੇ ਮਿਕਸਿੰਗ ਅਤੇ ਮਿਲਿੰਗ ਦੌਰਾਨ ਜੋੜੀਆਂ ਜਾਂਦੀਆਂ ਹਨ, ਹਾਲਾਂਕਿ ਵੈਂਡੀਅਮ ਕਾਰਬਾਈਡ ਅਤੇ ਕ੍ਰੋਮੀਅਮ ਕਾਰਬਾਈਡ ਵੀ ਬਣ ਸਕਦੇ ਹਨ ਜਦੋਂ ਟਾਂਗਸਟਨ ਕਾਰਬਾਡ ਪਾਊਡਰ ਨੂੰ ਕਾਰੁਰਾਈਜ਼ਿੰਗ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

ਟੋਂਗਸਟੇਨ ਕਾਰਬਾਈਡ ਪਾਊਡਰ ਦੇ ਗ੍ਰੇਡ ਨੂੰ ਰੀਸਾਈਕਲਡ ਸੋਲਡ ਕਾਰਬਾਡ ਸਮੱਗਰੀ ਤੋਂ ਵੀ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ. ਵਰਤੀ ਗਈ ਟੰਗਸਟਨ ਕਾਰਬਾਇਡ ਦੀ ਰੀਸਾਈਕਲਿੰਗ ਅਤੇ ਮੁੜ ਵਰਤੋਂ ਵਿੱਚ ਟੰਗਸਟਨ ਕਾਰਬਾਇਡ ਉਦਯੋਗ ਵਿੱਚ ਇੱਕ ਲੰਮਾ ਇਤਿਹਾਸ ਹੈ ਅਤੇ ਇਹ ਉਦਯੋਗ ਦੀ ਸਮੁੱਚੀ ਆਰਥਿਕ ਚੇਨ ਦਾ ਇਕ ਮਹੱਤਵਪੂਰਣ ਹਿੱਸਾ ਹੈ, ਜਿਸ ਨਾਲ ਸਮੱਗਰੀ ਦੀਆਂ ਕੀਮਤਾਂ ਨੂੰ ਘਟਾਉਣ, ਕੁਦਰਤੀ ਸਰੋਤਾਂ ਦੀ ਸੰਭਾਲ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰਨ ਅਤੇ ਕੂੜੇ ਦੇ ਸਮਗਰੀ ਨੂੰ ਬਚਣ ਵਿੱਚ ਮਦਦ ਮਿਲਦੀ ਹੈ. ਨੁਕਸਾਨਦੇਹ ਨਿਪਟਾਨ ਵੇਸਟ ਟਿੰਗਸਟਨ ਕਾਰਬਾਈਡ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਏਪੀਟੀ (ਅਮੋਨੀਅਮ ਪੈਰਾਟੈਂਗਸਟੇਟ) ਪ੍ਰਕਿਰਿਆ, ਜ਼ਿੰਕ ਰਿਕਵਰੀ ਪ੍ਰਕਿਰਿਆ ਜਾਂ ਪਲਵਰਾਈਜੇਸ਼ਨ ਦੁਆਰਾ ਦੁਬਾਰਾ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ. ਇਹ "ਰੀਸਾਈਕਲ" ਟੰਗਸਟਨ ਕਾਰਬਾਡ ਪਾਊਡਰ ਆਮ ਤੌਰ ਤੇ ਬਿਹਤਰ, ਅਨੁਮਾਨ ਲਗਾਉਣ ਵਾਲੇ ਡਾਂਸਿਕਸਿੰਗ ਹੁੰਦੇ ਹਨ ਕਿਉਂਕਿ ਟੈਂਗਰਸਟਨ ਕਾਰਬਾਈਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਤੋਂ ਸਿੱਧੇ ਟੁੰਡਸਟਨ ਕਾਰਬਾਈਡ ਪਾਊਡਰ ਤੋਂ ਉਹਨਾਂ ਦਾ ਸਤ੍ਹਾ ਖੇਤਰ ਛੋਟਾ ਹੁੰਦਾ ਹੈ.

ਇੱਕ ਮੈਟਲ ਬਾਂਡ ਦੇ ਨਾਲ ਟੰਗਸਟਨ ਕਾਰਬਾਈਡ ਪਾਊਡਰ ਦੇ ਮਿਲਾਉਣ ਲਈ ਪ੍ਰੋਸੈਸਿੰਗ ਹਾਲਾਤ ਵੀ ਮਹੱਤਵਪੂਰਣ ਪ੍ਰਕਿਰਿਆ ਪੈਰਾਮੀਟਰ ਹਨ. ਦੋ ਸਭ ਤੋਂ ਵੱਧ ਆਮ ਮਿਲਿੰਗ ਤਕਨੀਕੀਆਂ ਬਾਲ ਮਿਲਿੰਗ ਅਤੇ ਅਲਟਰਫੀਨ ਮਿਲਿੰਗ ਹਨ. ਦੋਵੇਂ ਪ੍ਰਕਿਰਿਆ ਮਿਲਦੇ ਪਾਊਡਰ ਨੂੰ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਮਿਲਾਉਣ ਅਤੇ ਕਣ ਦਾ ਆਕਾਰ ਘਟਾਉਣ ਦੀ ਆਗਿਆ ਦਿੰਦੀਆਂ ਹਨ. ਵਰਕਸਪੇਸ ਦੇ ਆਕਾਰ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਲਈ ਵਰਕਪੇਸ ਨੂੰ ਦਬਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਕਰਨ ਲਈ ਅਤੇ ਓਪਰੇਟਰ ਜਾਂ ਰੋਬੋਟ ਨੂੰ ਓਪਰੇਸ਼ਨ ਲਈ ਵਰਕਸਪੇਸ ਚੁਣਨ ਦੀ ਇਜਾਜ਼ਤ ਦੇਣ ਲਈ, ਮਿਲਨ ਦੇ ਦੌਰਾਨ ਜੈਵਿਕ ਬਾਇਡਰ ਜੋੜਨਾ ਆਮ ਤੌਰ ਤੇ ਜ਼ਰੂਰੀ ਹੁੰਦਾ ਹੈ. ਅਜਿਹੀ ਬਾਇਡਰ ਦੀ ਰਸਾਇਣਕ ਬਣਤਰ ਦਬਾਅ ਵਾਲੇ ਵਰਕਸਪੇਸ ਦੀ ਘਣਤਾ ਅਤੇ ਤਾਕਤ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੀ ਹੈ. ਓਪਰੇਸ਼ਨ ਦੀ ਸਹੂਲਤ ਲਈ, ਉੱਚ ਤਾਕਤੀ ਬਿੰਡਰ ਜੋੜਨਾ ਬਿਹਤਰ ਹੈ, ਪਰੰਤੂ ਇਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਘੱਟ ਦਬਾਉਣ ਵਾਲੀ ਘਣਤਾ ਹੋ ਜਾਂਦੀ ਹੈ ਅਤੇ ਇਸਦੇ ਕਾਰਨ ਇੱਕ ਮੁਸ਼ਕਲ ਬਲੌਕ ਪੈਦਾ ਹੋ ਸਕਦਾ ਹੈ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਫਾਈਨਲ ਉਤਪਾਦ ਵਿੱਚ ਨੁਕਸ ਪੈ ਜਾਂਦੇ ਹਨ.

ਮਿਲਾਨ ਪੂਰਾ ਹੋ ਜਾਣ ਤੋਂ ਬਾਅਦ, ਪਾਊਡਰ ਆਮ ਤੌਰ ਤੇ ਇੱਕ ਮੁਫ਼ਤ ਵਗਣ ਵਾਲਾ ਪੁੰਜ ਪੈਦਾ ਕਰਨ ਲਈ ਸੁੱਕ ਜਾਂਦਾ ਹੈ ਜੋ ਜੈਵਿਕ ਬਾਇੰਡਰ ਦੁਆਰਾ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ. ਜੈਵਿਕ ਬਾਇੰਡਰ ਦੀ ਬਣਤਰ ਨੂੰ ਵਿਵਸਥਿਤ ਕਰਕੇ, ਇਹਨਾਂ ਐਗਗਲੇਮਰੇਟਾਂ ਦੀ ਤਰਲਤਾ ਅਤੇ ਚਾਰਜ ਘਣਤਾ ਦੀਆਂ ਲੋੜਾਂ ਅਨੁਸਾਰ ਤਿਆਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਮਿਸ਼ਰਣ ਜਾਂ ਸੁੰਦਰ ਕਣਾਂ ਦੀ ਛਾਣ-ਬੀਣ ਕਰ ਕੇ, agglomerates ਦੇ ਕਣ ਦਾ ਆਕਾਰ ਦੀ ਵੰਡ ਨੂੰ ਹੋਰ ਵਧੀਆ ਢੰਗ ਨਾਲ ਬਣਾਈ ਰੱਖਣ ਲਈ ਤਿਆਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਜਦੋਂ ਇਹ ਢਾਲ ਦੇ ਪੇਟ ਅੰਦਰ ਭਰਿਆ ਹੁੰਦਾ ਹੈ.

ਟੰਗਸਟਨ ਕਾਰਬਾਇਡ ਵਰਕਸਪੇਸ ਦੀ ਮੈਨੂਫੈਕਚਰਿੰਗ ਵਿਧੀ ਕੀ ਹੈ?

ਕਾਰਬਾਈਡ ਦੀਆਂ ਵੱਖ ਵੱਖ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੁਆਰਾ ਵਰਕਸਪੇਸ ਬਣਾਈਆਂ ਜਾ ਸਕਦੀਆਂ ਹਨ. ਵਰਕਸਪੇਸ ਦੇ ਆਕਾਰ ਤੇ ਨਿਰਭਰ ਕਰਦੇ ਹੋਏ, ਆਕਾਰ ਦੀ ਗੁੰਝਲਤਾ ਦਾ ਪੱਧਰ, ਅਤੇ ਉਤਪਾਦਨ ਦਾ ਆਕਾਰ ਵੱਡਾ ਹੁੰਦਾ ਹੈ, ਸਭ ਤੋਂ ਜ਼ਿਆਦਾ ਕੱਟਣ ਵਾਲੇ ਸਟਾਕਾਂ ਨੂੰ ਇੱਕ ਉੱਚ ਅਤੇ ਹੇਠਲੇ ਦਬਾਅ ਦੇ ਸਖ਼ਤ ਮਿਸ਼ਰਣ ਦਾ ਇਸਤੇਮਾਲ ਕਰਕੇ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ. ਹਰੇਕ ਪ੍ਰੈਸ ਤੇ ਵਰਕਪੇਸ ਦੇ ਭਾਰ ਅਤੇ ਆਕਾਰ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਕਾਇਮ ਰੱਖਣ ਲਈ, ਇਹ ਨਿਸ਼ਚਿਤ ਕਰਨਾ ਜਰੂਰੀ ਹੈ ਕਿ ਗੁਆਇਡ ਵਿੱਚ ਪਾਊਡਰ ਦੀ ਮਾਤਰਾ (ਪੁੰਜ ਅਤੇ ਆਇਤਨ) ਵਗੈਰਾ ਬਿਲਕੁਲ ਇਕੋ ਜਿਹੀ ਹੈ. ਪਾਊਡਰ ਦੀ ਤਰਲਤਾ ਮੁੱਖ ਤੌਰ ਤੇ agglomerates ਦੇ ਆਕਾਰ ਦੀ ਵੰਡ ਅਤੇ ਜੈਵਿਕ ਬਿੰਡਰ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੁਆਰਾ ਕੰਟਰੋਲ ਕੀਤੀ ਜਾਂਦੀ ਹੈ. ਗੁਣਾ ਦੇ ਅੰਦਰ ਭਰੇ ਹੋਏ ਪਾਊਡਰ ਨੂੰ 10-80 ਕਿੱਸਸੀ (ਪ੍ਰਤੀ ਵਰਗ ਫੁੱਟ ਕਿਲੋ) ਦੇ ਮੋਲਡਿੰਗ ਪ੍ਰੈਸ਼ਰ ਨੂੰ ਲਾਗੂ ਕਰਕੇ ਇੱਕ ਸਾਧਿਆ ਹੋਇਆ ਕੰਮ ਵਾਲੀ ਮਸ਼ੀਨ (ਜਾਂ "ਖਾਲੀ") ਬਣਾਈ ਜਾ ਸਕਦੀ ਹੈ.

ਬਹੁਤ ਹੀ ਉੱਚ ਮੋਲਡਿੰਗ ਦੇ ਦਬਾਅ ਤੇ, ਹਾਰਡ ਟੰਗਸਟਨ ਕਾਰਬਾਇਡ ਕਣਾਂ ਵਿਕਾਰਾਂ ਜਾਂ ਟੁੱਟਣ ਵਾਲੀਆਂ ਨਹੀਂ ਹੁੰਦੀਆਂ, ਅਤੇ ਜੈਵਿਕ ਬਿੰਡਰ ਟੰਗਸਟਨ ਕਾਰਬਾਡ ਕਣਾਂ ਦੇ ਵਿਚਕਾਰ ਦੀ ਪਾੜੇ ਵਿੱਚ ਦਬ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਕਣ ਦੀ ਸਥਿਤੀ ਨੂੰ ਠੀਕ ਕਰਨ ਲਈ ਕੰਮ ਕਰਦਾ ਹੈ. ਵੱਧ ਦਬਾਅ, ਟੰਗਸਟਨ ਕਾਰਬਾਗ ਕਣਾਂ ਦਾ ਟੈਂਡਰ ਅਤੇ ਵਰਕਸਪੇਸ ਦਾ ਵੱਧ ਤੋਂ ਵੱਧ ਸੰਘਣਾ ਘਣਤਾ. ਗਰੇਡ ਟੰਗਸਟਨ ਕਾਰਬਾਡ ਪਾਊਡਰ ਦੀ ਮੋਲਡਿੰਗ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਮੈਟਲ ਬਾਇਡਰ ਦੀ ਮਾਤਰਾ ਤੇ, ਟੰਗਸਟਨ ਕਾਰਬਾਈਡ ਕਣਾਂ ਦੇ ਆਕਾਰ ਅਤੇ ਆਕਾਰ ਤੇ, ਐਗਗੋਲੋਰੇਟਸ ਦੀ ਕਿਸ ਹੱਦ ਤਕ ਬਣਦੀ ਹੈ, ਅਤੇ ਜੈਵਿਕ ਬਾਇੰਡਰ ਦੀ ਰਚਨਾ ਅਤੇ ਮਾਤਰਾ ਦੇ ਆਧਾਰ ਤੇ ਭਿੰਨ ਹੋ ਸਕਦੀ ਹੈ. ਟੰਗਸਟਨ ਕਾਰਬਾਈਡ ਪਾਊਡਰ ਦੇ ਗਰੇਡ ਦੀ ਦਬਾਉਣ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਬਾਰੇ ਮਾਤਰਾਤਮਕ ਜਾਣਕਾਰੀ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ, ਇਹ ਆਮ ਤੌਰ 'ਤੇ ਮੋਲਡਿੰਗ ਘਣਤਾ ਅਤੇ ਮੋਲਡਿੰਗ ਪ੍ਰੈਸ਼ਰ ਦੇ ਵਿਚਕਾਰ ਪੱਤਰ-ਵਿਹਾਰ ਦੀ ਸਥਾਪਨਾ ਕਰਨ ਲਈ ਪਾਊਡਰ ਨਿਰਮਾਤਾ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਇਹ ਜਾਣਕਾਰੀ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਸਪਲਾਈ ਕੀਤੀ ਪਾਊਡਰ ਟੂਲਮੇਕਰ ਦੀ ਮੋਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਅਨੁਸਾਰ ਹੈ.

ਵੱਡੇ ਸਾਈਜ਼ ਕਾਰਬਾਇਡ ਵਰਕਪੇਸ ਜਾਂ ਉੱਚ ਪੱਧਰੀ ਅਨੁਪਾਤ (ਜਿਵੇਂ ਕਿ ਅਖੀਰ ਮਿੱਲਾਂ ਅਤੇ ਡਿਰਲ ਬਿੱਟ ਸ਼ਾਂਦਾਂ) ਦੇ ਨਾਲ ਕਾਰਬਾਾਈਡ ਵਰਕਸਪੇਸ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਇਕ ਲਚਕੀਲੇ ਬੈਗ ਵਿਚ ਇਕਸਾਰ ਸਟਾਈਲ ਟਾਂਗਸਟਨ ਕਾਰਬਾਈਡ ਪਾਊਡਰ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਹਾਲਾਂਕਿ ਸਮਕਾਲੀਨ ਪ੍ਰੈਸਿੰਗ ਵਿਧੀ ਦਾ ਉਤਪਾਦਨ ਦੇ ਚੱਕਰ ਮੋਲਡਿੰਗ ਵਿਧੀ ਤੋਂ ਜ਼ਿਆਦਾ ਲੰਬਾ ਹੈ, ਪਰੰਤੂ ਸੰਦ ਦੀ ਉਤਪਾਦਨ ਲਾਗਤ ਘੱਟ ਹੈ, ਇਸ ਲਈ ਵਿਧੀ ਛੋਟੇ ਬੈਚ ਦੇ ਉਤਪਾਦਾਂ ਲਈ ਵਧੇਰੇ ਯੋਗ ਹੈ.

ਇਸ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਪਾਊਡਰ ਨੂੰ ਬੈਗ ਵਿੱਚ ਚਾਰਜ ਕਰਨਾ ਅਤੇ ਬੈਗ ਦੇ ਮੂੰਹ ਨੂੰ ਸੀਲ ਕਰਨਾ, ਫਿਰ ਇੱਕ ਚੈਂਬਰ ਵਿੱਚ ਪਾਊਡਰ ਨਾਲ ਭਰਿਆ ਹੋਇਆ ਬੈਗ ਲਗਾਉਣਾ ਅਤੇ ਦਬਾਓ ਲਈ ਇੱਕ ਹਾਈਡ੍ਰੌਲਿਕ ਡਿਵਾਈਸ ਦੁਆਰਾ 30-60 ਕੈਸੀਸੀ ਦਾ ਦਬਾਅ ਪਾਉਣਾ ਸ਼ਾਮਲ ਹੈ. ਦਬਾਅ ਵਾਲੇ ਵਰਕਸਪੇਸ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਸਟਰਟਰਿੰਗ ਤੋਂ ਪਹਿਲਾਂ ਖਾਸ ਜਿਓਮੈਟਰੀਨਾਂ ਨਾਲ ਤਿਆਰ ਹੁੰਦੇ ਹਨ. ਕੰਪੈਕਸ਼ਨ ਦੀ ਪ੍ਰਕ੍ਰਿਆ ਦੌਰਾਨ ਵਰਕਪੇਸ ਨੂੰ ਘਟਾਉਣ ਅਤੇ ਪੀਹਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਲਈ ਲੋੜੀਂਦੀ ਭੱਤਾ ਦੇਣ ਲਈ ਬੈਗ ਦਾ ਆਕਾਰ ਵਧਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ. ਕਿਉਂਕਿ ਪ੍ਰੈੱਸ ਬਣਾਉਣ ਤੋਂ ਬਾਅਦ ਵਰਕਪੇਸ 'ਤੇ ਕਾਰਵਾਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਇਸ ਲਈ ਚਾਰਜ ਦੀ ਇਕਸਾਰਤਾ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਮੋਲਡਿੰਗ ਵਿਧੀ ਦੇ ਰੂਪ ਵਿੱਚ ਸਖਤ ਨਹੀਂ ਹੁੰਦੀਆਂ, ਪਰ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਅਜੇ ਵੀ ਫਾਇਦੇਮੰਦ ਹੈ ਕਿ ਲੋਡ ਪ੍ਰਤੀ ਪਾਊਡਰ ਦੀ ਮਾਤਰਾ ਇੱਕੋ ਹੈ. ਜੇ ਪਾਊਡਰ ਦੀ ਲੋਡਿੰਗ ਘਣਤਾ ਬਹੁਤ ਛੋਟੀ ਹੈ, ਤਾਂ ਬੈਗ ਵਿੱਚ ਪਾਏ ਗਏ ਪਾਊਡਰ ਦੀ ਨਾਕਾਫ਼ੀ ਹੋ ਸਕਦੀ ਹੈ, ਜਿਸ ਦੇ ਸਿੱਟੇ ਵਜੋਂ ਇੱਕ ਛੋਟੇ ਵਰਕਸਪੇਸ ਦਾ ਆਕਾਰ ਹੋ ਸਕਦਾ ਹੈ ਅਤੇ ਇਸ ਨੂੰ ਖਤਮ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਜੇ ਪਾਊਡਰ ਦੀ ਲੋਡਿੰਗ ਘਣਤਾ ਬਹੁਤ ਵੱਡੀ ਹੈ, ਤਾਂ ਬੈਗ ਵਿਚ ਪਾਊਡਰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ, ਅਤੇ ਪ੍ਰੈੱਸ ਬਣਾਉਣ ਤੋਂ ਬਾਅਦ ਹੋਰ ਪਾਊਡਰ ਹਟਾਉਣ ਲਈ ਵਰਕਪੇਸ ਤੇ ਕਾਰਵਾਈ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ. ਹਾਲਾਂਕਿ ਵਾਧੂ ਪਾਊਡਰ ਅਤੇ ਖਤਮ ਕੀਤੇ ਹਿੱਸੇ ਰੀਸਾਈਕਲ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ, ਇਸ ਨਾਲ ਉਤਪਾਦਕਤਾ ਘੱਟ ਜਾਵੇਗੀ.

ਕਾਰਬਾਈਡ ਵਰਕਸਪੇਸ ਨੂੰ ਵੀ ਐਕਸਸਿਊਸ਼ਨ ਜਾਂ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਦੁਆਰਾ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ. ਬਾਹਰ ਕੱਢਣ ਦੀ ਪ੍ਰਕਿਰਿਆ axisymmetric shaped workpieces ਦੇ ਪੁੰਜ ਉਤਪਾਦਨ ਲਈ ਵਧੇਰੇ ਯੋਗ ਹੈ, ਜਦਕਿ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਆਮ ਤੌਰ ਤੇ ਕੰਪਲੈਕਸ-ਆਕਾਰ ਦੇ ਵਰਕਸਪੇਸ ਦੇ ਵੱਡੇ ਉਤਪਾਦ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ. ਦੋਨੋ ਮੋਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚ, ਟੈਂਗਰਸਟਨ ਕਾਰਬਾਇਡ ਪਾਊਡਰ ਨੂੰ ਇੱਕ ਜੈਵਿਕ ਬਾਇਡਰ ਵਿੱਚ ਮੁਅੱਤਲ ਕੀਤਾ ਗਿਆ ਹੈ ਜੋ ਟੁੱਥਨ ਕਾਰਬਾਡ ਮਿਸ਼ਰਣ ਜਿਵੇਂ ਟੂਥਪੇਸਟ ਨੂੰ ਇਕਸਾਰਤਾ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ. ਇਸ ਮਿਕਸ ਨੂੰ ਜਾਂ ਤਾਂ ਇੱਕ ਮੋਰੀ ਦੁਆਰਾ ਕੱਢਿਆ ਜਾਂਦਾ ਹੈ ਜਾਂ ਇੱਕ ਢਾਲ ਦੇ ਗੁਆਇਡ ਵਿੱਚ ਢਾਲਿਆ ਜਾਂਦਾ ਹੈ. ਟੰਗਸਟਨ ਕਾਰਬਾਈਡ ਪਾਊਡਰ ਦੇ ਗ੍ਰੇਡ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਮਿਸ਼ਰਣ ਵਿਚ ਪਾਊਡਰ ਦੇ ਸਰਵੋਤਮ ਅਨੁਪਾਤ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦੀਆਂ ਹਨ ਅਤੇ ਐਕਸਲਿਊਸ਼ਨ ਵੇਲ ਦੇ ਰਾਹੀਂ ਜਾਂ ਮਿਸ਼ਲ ਗੁਆਇਡ ਰਾਹੀਂ ਮਿਸ਼ਰਣ ਦੇ ਪ੍ਰਵਾਹ ਤੇ ਮਹੱਤਵਪੂਰਣ ਪ੍ਰਭਾਵ ਪਾਉਂਦੀਆਂ ਹਨ.

ਵਰਕਸਪੇਸ ਨੂੰ ਮੋਲਡਿੰਗ, ਸਮਰੂਪਣ ਦਬਾਉਣ, ਬਾਹਰ ਲਿਜਾਣ ਜਾਂ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਦੁਆਰਾ ਬਣਾਇਆ ਗਿਆ ਹੈ, ਫਾਈਨਲ sintering ਪੜਾਅ ਤੋਂ ਪਹਿਲਾਂ ਵਰਕਪੀਸ ਤੋਂ ਜੈਵਿਕ ਬਿੰਡਰ ਨੂੰ ਹਟਾਉਣਾ ਜ਼ਰੂਰੀ ਹੈ. ਸਿਨਰਿੰਗ ਪੋਰਰਜ਼ ਨੂੰ ਵਰਕਸਪੀਸ ਵਿੱਚ ਹਟਾਉਂਦੀ ਹੈ, ਇਸ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ (ਜਾਂ ਕਾਫੀ ਸੰਘਣੀ) ਸੰਘਣਾ ਬਣਾ ਦਿੰਦੀ ਹੈ. ਸਟਰਟਰਿੰਗ ਦੇ ਸਮੇਂ, ਪ੍ਰੈਸ ਨਾਲ ਬਣਾਈ ਵਰਕਪੀਸ ਵਿਚ ਮੈਟਲ ਬਾਂਡ ਇਕ ਤਰਲ ਬਣ ਜਾਂਦਾ ਹੈ, ਪਰ ਇਹ ਕਿਰਪਸੀ ਅਜੇ ਵੀ ਕੇਸ਼ੀਲ ਬਲ ਅਤੇ ਕਣ ਸੰਪਰਕ ਦੇ ਸੰਯੁਕਤ ਕਿਰਿਆ ਦੇ ਅਧੀਨ ਇਸ ਦੀ ਸ਼ਕਲ ਨੂੰ ਕਾਇਮ ਰੱਖ ਸਕਦੀ ਹੈ.

ਸਿਟਰਟਰਿੰਗ ਤੋਂ ਬਾਅਦ, ਵਰਕਪੇਸ ਦੀ ਜਿਉਮੈਟਰੀ ਇਕਸਾਰ ਰਹਿੰਦੀ ਹੈ, ਪਰ ਆਕਾਰ ਘੱਟ ਜਾਂਦਾ ਹੈ. ਸਾਈਂਟਰਿੰਗ ਦੇ ਬਾਅਦ ਲੋੜੀਂਦੇ ਵਰਕਪੇਸ ਦੇ ਆਕਾਰ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ, ਸੰਦ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਨ ਵੇਲੇ ਸੰਚਾਰ ਦਰ ਨੂੰ ਵਿਚਾਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਹਰ ਇੱਕ ਸੰਦ ਬਣਾਉਣ ਲਈ ਟੰਗਸਟਨ ਕਾਰਬਾਈਡ ਪਾਊਡਰ ਦੇ ਗਰੇਡ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਦੇ ਸਮੇਂ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਢੁਕਵੇਂ ਦਬਾਅ ਹੇਠ ਦਬਾਇਆ ਜਾਵੇ ਜਦੋਂ ਉਸ ਨੂੰ ਸਹੀ ਸੰਜਮ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ.

ਤਕਰੀਬਨ ਸਾਰੇ ਕੇਸਾਂ ਵਿਚ, ਸਿਨਟਰਡ ਵਰਕਸਪੇਸ ਜਿਸ ਨੂੰ ਨੂੰ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ ਕਾਰਬਾਇਡ ਖਾਲੀ ਪੋਸਟ-ਪਾਪਟਰ ਹੋਣ ਦੀ ਲੋੜ ਹੈ ਕਟਾਈ ਕਰਨ ਵਾਲੇ ਸਾਧਨਾਂ ਲਈ ਸਭ ਤੋਂ ਬੁਨਿਆਦੀ ਇਲਾਜ ਅਤਿ ਦੀ ਕਾਢ ਨੂੰ ਤਿੱਖਾ ਕਰ ਰਿਹਾ ਹੈ. ਕਈ ਟੂਲਸ ਨੂੰ ਸਿਟਰਿੰਗ ਕਰਨ ਤੋਂ ਬਾਅਦ ਉਹਨਾਂ ਦੇ ਜੁਮੈਟਰੀ ਦੀ ਪੀਹ ਅਤੇ ਜੁਮੈਟਰੀ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ. ਕੁਝ ਸੰਦਆਂ ਨੂੰ ਸਿਖਰ ਅਤੇ ਥੱਲੇ ਦੀ ਪੀਹਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ; ਹੋਰਨਾਂ ਨੂੰ ਪੈਰੀਫਿਰਲ ਪੀਹਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਪੀਣ ਵਾਲੇ ਸਾਰੇ ਕਾਰਬਾਇਡ ਨੂੰ ਮਲਬੇ ਤੋਂ ਮੁੜ ਕੇ ਰੀਸਾਈਕਲ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

ਟੰਗਸਟਨ ਕਾਰਬਾਇਡ ਦੀ ਵਰਕਸਪੇਸ ਕੋਟਿੰਗ ਕਿਵੇਂ ਤਿਆਰ ਕਰੀਏ?

ਬਹੁਤ ਸਾਰੇ ਮਾਮਲਿਆਂ ਵਿੱਚ, ਮੁਕੰਮਲ ਹੋਏ ਹਿੱਸੇ ਨੂੰ ਲਾਜ਼ਮੀ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ. ਕੋਟਿੰਗ ਲਕਸੀਤੀ ਅਤੇ ਵਧਦੀ ਸਖਤਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ, ਅਤੇ ਉੱਚ ਤਾਪਮਾਨਾਂ ਦੇ ਸਾਹਮਣੇ ਆਉਣ ਤੇ ਆਕਸੀਕਰਨ ਰੋਕਣ ਵਾਲੀ ਸਬਸਟਰੇਟ ਨੂੰ ਫੈਲਾਅ ਦੀ ਰੋਕ ਦਿੰਦੀ ਹੈ. ਟਿੰਗਸਟਨ ਕਾਰਬਾਇਡ ਮੈਟਰਿਕਸ ਕੋਟਿੰਗ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਲਈ ਜਰੂਰੀ ਹੈ. ਕਸਟਮ ਮੈਟਰਿਕਸ ਪਾਊਡਰ ਦੇ ਮੁੱਖ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਤੋਂ ਇਲਾਵਾ, ਸਬਸਟਰੇਟ ਦੀ ਸਤਹ ਦੀ ਵਿਸ਼ੇਸ਼ਤਾ ਨੂੰ ਕੈਮੀਕਲ ਸਿਲੈਕਸ਼ਨ ਅਤੇ ਸਟਰਟਰਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਸੋਧ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਕੋਬਾਲਟ ਦੀ ਮਾਈਗਰੇਸ਼ਨ ਦੁਆਰਾ, ਬਾਕੀ ਕੋਬਾਲਟ ਨੂੰ ਬਲੇਡ ਸਤਹ ਦੀ ਬਾਹਰੀ ਪਰਤ ਵਿਚ ਭਰਪੂਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਬਾਕੀ ਦੇ ਵਰਕਸਪੇਸ ਦੇ ਮੁਕਾਬਲੇ 20-30 ਮੀਟਰ ਦੀ ਮੋਟਾਈ ਵਿੱਚ, ਇਸ ਨਾਲ ਸਬਸਟਰੇਟ ਦੀ ਸਤਹ ਦੀ ਪਰਤ ਨੂੰ ਵਧੀਆ ਬੇਕਿਰਤੀ ਦੇਣੀ, ਇਸ ਲਈ ਵਿਵਹਾਰ ਪ੍ਰਤੀ ਮਜ਼ਬੂਤ ਟਾਕਰਾ ਹੈ

ਟੂਲ ਨਿਰਮਾਤਾਵਾਂ ਆਪਣੀ ਖੁਦ ਦੀ ਨਿਰਮਾਣ ਕਾਰਜਾਂ (ਜਿਵੇਂ ਕਿ ਡਵੈਕਸਿੰਗ ਵਿਧੀ, ਹੀਟਿੰਗ ਦਰ, ਸਿਟਰਟਰਿੰਗ ਟਾਈਮ, ਤਾਪਮਾਨ ਅਤੇ ਕਾਰਬਾਇਇਰਿੰਗ ਵੋਲਟੇਜ਼) ਦੇ ਅਧਾਰ ਤੇ ਵਰਤੇ ਜਾਂਦੇ ਕਾਰਬਾਇਡ ਪਾਊਡਰ ਦੇ ਗਰਿੱਡ ਤੇ ਵਿਸ਼ੇਸ਼ ਲੋੜਾਂ ਲਗਾ ਸਕਦੇ ਹਨ. ਕੁੱਝ ਸਾਜ਼-ਸਾਮਾਨ ਵੈਕਯੂਅਮ ਭੱਠੀਆਂ ਵਿਚ ਵਰਕਪੇਸ ਬਣਾ ਸਕਦਾ ਹੈ, ਜਦ ਕਿ ਹੋਰ ਗਰਮੀ ਐਸਟੋਸਟੇਟਿਕ ਦਬਾਅ (HIP) ਸਟਰਟਰਿੰਗ ਫਰਨੇਸ (ਜੋ ਕਿਸੇ ਵੀ ਬਚੇ ਨੂੰ ਖ਼ਤਮ ਕਰਨ ਲਈ ਕਾਰਜ ਚੱਕਰ ਦੇ ਅੰਤ ਦੇ ਨੇੜੇ ਵਰਕਪੇਸ ਨੂੰ ਮਜਬੂਰ ਕਰਦੇ ਹਨ) ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹਨ. Pore). ਵੈਕਿਊਮ ਭੱਠੀ ਵਿੱਚ ਪਾਪੀ ਬਣੀ ਸਜਾਵਟ ਨੂੰ ਵੀ ਵਰਕਸਪੇਸ ਘਣਤਾ ਵਧਾਉਣ ਲਈ ਗਰਮ ਈਸੋਸਟੈਟਿਕ ਦਬਾਉਣ ਵਾਲੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਅਧੀਨ ਹੋਣ ਦੀ ਵੀ ਲੋੜ ਪੈ ਸਕਦੀ ਹੈ. ਕੁੱਝ ਸਾਜ਼-ਸਾਮਾਨ ਨਿਰਮਾਤਾ ਘੱਟ ਕੋਬਾਲਟ ਸਮੱਗਰੀ ਦੇ ਨਾਲ ਮਿਸ਼ਰਣ ਦੇ sintered ਘਣਤਾ ਨੂੰ ਵਧਾਉਣ ਲਈ ਵੱਧ ਵੈਕਯੂਮ sintering ਤਾਪਮਾਨ ਦਾ ਇਸਤੇਮਾਲ ਕਰ ਸਕਦੇ ਹਨ, ਪਰ ਇਹ ਪਹੁੰਚ microstructure ਮੋਟੇ ਹੋ ਸਕਦਾ ਹੈ. ਜੁਰਮਾਨਾ ਅਨਾਜ ਦਾ ਆਕਾਰ ਕਾਇਮ ਰੱਖਣ ਲਈ, ਇੱਕ ਛੋਟਾ ਜਿਹਾ ਟਾਂਗਸਟਨ ਕਾਰਬਾਈਡ ਕਣ ਅਕਾਰ ਹੋਣ ਵਾਲੇ ਪਾਊਡਰ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ. ਖਾਸ ਉਤਪਾਦਨ ਸਾਜ਼ੋ-ਸਮਾਨ ਨੂੰ ਮਿਲਾਉਣ ਲਈ, ਟੂਗਸਟਨ ਕਾਰਬਾਇਡ ਪਾਊਡਰ ਦੀ ਕਾਰਬਨ ਸਮੱਗਰੀ ਤੇ ਡਿਵਾਇਕਿੰਗ ਦੀਆਂ ਸ਼ਰਤਾਂ ਅਤੇ ਕਾਰਬ੍ਰਿਇੰਗ ਵੋਲਟੇਜ਼ ਦੀਆਂ ਵੱਖਰੀਆਂ ਜ਼ਰੂਰਤਾਂ ਹਨ.

ਇਹਨਾਂ ਸਾਰੇ ਕਾਰਕਾਂ ਦੇ ਟਿੰਗਸਟਨ ਕਾਰਬਾਇਡ ਟੂਲ ਦੀ ਮਾਈਕਰੋਸਟਕਚਰ ਅਤੇ ਸਮਗਰੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਉੱਤੇ ਇੱਕ ਨਾਜ਼ੁਕ ਪ੍ਰਭਾਵ ਹੁੰਦਾ ਹੈ ਜੋ sintered ਹੈ. ਇਸ ਲਈ, ਸੰਦ ਨਿਰਮਾਤਾ ਅਤੇ ਪਾਊਡਰ ਸਪਲਾਇਰ ਵਿਚਕਾਰ ਸੁਨਿਸ਼ਚਿਤ ਹੋਣ ਦੀ ਜ਼ਰੂਰਤ ਹੈ ਤਾਂ ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਇਹ ਸੰਦ ਦੁਆਰਾ ਬਣਾਏ ਗਏ ਹਨ. ਕਸਟਮਾਈਜ਼ਡ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਕਸਟਮ ਗ੍ਰੇਡ ਟੰਜਸਟਨ ਕਾਰਬਾਇਡ ਪਾਊਡਰ. ਇਸ ਲਈ, ਇਹ ਕੋਈ ਹੈਰਾਨੀ ਦੀ ਗੱਲ ਨਹੀਂ ਹੈ ਕਿ ਸੈਂਕੜੇ ਵੱਖ ਵੱਖ ਕਾਰਬਾਡ ਗ੍ਰੇਡ ਹਨ. ਉਦਾਹਰਣ ਵਜੋਂ, ਏ.ਆਈ.ਟੀ. ਅਲਲਡਨੀ 600 ਤੋਂ ਜ਼ਿਆਦਾ ਵੱਖ-ਵੱਖ ਪਾਊਡਰ ਗ੍ਰੇਡ ਪੈਦਾ ਕਰਦਾ ਹੈ, ਜਿੰਨਾਂ ਲਈ ਹਰ ਖਾਸ ਤੌਰ ਤੇ ਮਨਜ਼ੂਰ ਯੂਜ਼ਰ ਅਤੇ ਵਿਸ਼ੇਸ਼ ਵਰਤੋਂ ਲਈ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ.

ਟੰਗਸਟਨ ਕਾਰਬਾਇਡ ਗ੍ਰੇਡਾਂ ਲਈ ਵਰਗੀਕਰਣ ਵਿਧੀ ਕੀ ਹੈ?

ਵੱਖ-ਵੱਖ ਕਿਸਮ ਦੀਆਂ ਟੰਗਸਟਨ ਕਾਰਬਾਡ ਪਾਊਡਰ, ਮਿਸ਼ਰਣ ਦੀ ਰਚਨਾ ਅਤੇ ਧਾਤ ਦੀਆਂ ਧਮਕਾਉਣ ਵਾਲੀ ਸਮਗਰੀ, ਕਿਸਮ ਅਤੇ ਅਨਾਜ ਵਿਕਾਸ ਰੋਕਥਾਮਾਂ ਦੀ ਮਾਤਰਾ, ਆਦਿ ਦੀ ਮਿਸ਼ਰਨ, ਕਈ ਕਿਸਮ ਦੀਆਂ ਕਾਰਬਾਈਡ ਦੇ ਮਿਸ਼ਰਣਾਂ ਦਾ ਸਮੂਹ ਹੈ. ਇਹ ਪੈਰਾਮੀਟਰ ਟਿੰਗਸਟਨ ਕਾਰਬਾਇਡ ਦੇ ਮਾਈਕਰੋਸਟਚਰ ਅਤੇ ਪ੍ਰਾਪਰਟੀਆਂ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰੇਗਾ. ਖਾਸ ਖਾਸ ਕਾਰਜਕੁਸ਼ਲਤਾ ਸੰਜੋਗ ਖਾਸ ਪ੍ਰੋਸੈਸਿੰਗ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਪਹਿਲੀ ਪਸੰਦ ਬਣ ਗਿਆ ਹੈ, ਜਿਸ ਨਾਲ ਇਹ ਕਈ ਕਾਰਬਾਇਡ ਗ੍ਰੇਡਾਂ ਨੂੰ ਵਰਗੀਕ੍ਰਿਤ ਕਰ ਸਕਦਾ ਹੈ.

ਮਸ਼ੀਨਿੰਗ ਦੇ ਉਦੇਸ਼ਾਂ ਲਈ ਦੋ ਸਭ ਤੋਂ ਆਮ ਵਰਤੀਆਂ ਜਾਣ ਵਾਲੀਆਂ ਕਾਰਬਾਡ ਮਸ਼ੀਨਿੰਗ ਵਰਗੀਕਰਣ ਪ੍ਰਣਾਲੀਆਂ ਸੀ-ਗਰੇਡ ਸਿਸਟਮ ਅਤੇ ਆਈ.ਐਸ.ਏ. ਗਰੇਡ ਪ੍ਰਣਾਲੀ ਹਨ. ਹਾਲਾਂਕਿ ਇਨ੍ਹਾਂ ਵਿੱਚੋਂ ਕੋਈ ਵੀ ਪ੍ਰਣਾਲੀ ਕਾਰਬੋਡ ਗ੍ਰੇਡ ਦੀ ਚੋਣ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਵਾਲੀਆਂ ਸਮਗਰੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪੂਰੀ ਤਰਾਂ ਦਰਸਾਉਂਦੀ ਹੈ, ਉਹ ਚਰਚਾ ਲਈ ਇਕ ਸ਼ੁਰੂਆਤੀ ਬਿੰਦੂ ਮੁਹੱਈਆ ਕਰਦੇ ਹਨ. ਹਰੇਕ ਸ਼੍ਰੇਣੀ ਵਿੱਚ, ਬਹੁਤ ਸਾਰੇ ਨਿਰਮਾਤਾ ਆਪਣੇ ਖੁਦ ਦੇ ਵਿਸ਼ੇਸ਼ ਗ੍ਰੇਡ ਹੁੰਦੇ ਹਨ, ਜਿਸਦਾ ਨਤੀਜਾ ਵੱਖ-ਵੱਖ ਪ੍ਰਕਾਰ ਦੇ ਕਾਰਬਾਇਡ ਦੇ ਗ੍ਰੇਡ ਹੁੰਦੇ ਹਨ.

ਕਾਰਬਾਇਡ ਗ੍ਰੇਡ ਨੂੰ ਰਚਨਾ ਦੁਆਰਾ ਸ਼੍ਰੇਣੀਬੱਧ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਟਾਂਗਸਟਨ ਕਾਰਬਾਈਡ (ਡਬਲਯੂ.ਸੀ.) ਦੇ ਗ੍ਰੇਡ ਨੂੰ ਤਿੰਨ ਬੁਨਿਆਦੀ ਕਿਸਮਾਂ ਵਿਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ: ਸਧਾਰਣ, ਮਾਈਕ੍ਰੋਸਿਸਟਿਨਲ ਅਤੇ ਅਲਯੀ. ਸਧਾਰਣ ਗ੍ਰੇਡ ਮੁੱਖ ਤੌਰ ਤੇ ਟੰਗਸਟਨ ਕਾਰਬਾਗ ਅਤੇ ਕੋਬਾਲਟ ਬੰਨਡਰ ਦੇ ਹੁੰਦੇ ਹਨ, ਪਰ ਇਸ ਵਿੱਚ ਥੋੜ੍ਹੀ ਮਾਤਰਾ ਵਿਚ ਅਨਾਜ ਵਾਧਾ ਰੋਕਥਾਮ ਵੀ ਸ਼ਾਮਲ ਹੋ ਸਕਦੇ ਹਨ. ਮਾਈਕਰੋਕ੍ਰਿਸਟਾਈਨ ਗਰੇਡ ਵਿੱਚ ਟੈਂਗਰਸਟਨ ਕਾਰਬਾਇਡ ਅਤੇ ਇੱਕ ਕੋਬਾਲਟ ਬਾਇਡਰ ਹੈ ਜਿਸਦੇ ਨਾਲ ਕੁੱਝ ਹਜ਼ਾਰਵੇਂ ਵੈਨਿਅਮ ਕਾਰਬਾਈਡ (ਵੀਸੀ) ਅਤੇ / ਜਾਂ ਕ੍ਰੋਮੀਅਮ ਕਾਰਬਾਈਡ (ਸੀਆਰ 3 ਸੀ 2) ਸ਼ਾਮਿਲ ਹਨ, ਅਤੇ ਇਸਦਾ ਅਨਾਜ ਦਾ ਆਕਾਰ 1 μm ਤੋਂ ਘੱਟ ਹੋ ਸਕਦਾ ਹੈ. ਅਲਾਇਣ ਗ੍ਰੇਡ ਵਿੱਚ ਟੰਗਸਟਨ ਕਾਰਬਾਇਡ ਅਤੇ ਇਕ ਕੋਬਾਲਟ ਬਾਇਡਰ ਹੈ ਜਿਸ ਵਿੱਚ ਕਈ ਪ੍ਰਤੀਸ਼ਤ ਟਾਈਟੇਨੀਅਮ ਕਾਰਬਾਈਡ (ਟੀ.ਆਈ.ਸੀ.), ਟੈਂਟਲਮ ਕਾਰਬਾਇਡ (ਟੀ.ਏ.ਸੀ.) ਅਤੇ ਨਾਓਬੀਅਮ ਕਾਰਬਾਈਡ (ਐਨਬੀਸੀ) ਸ਼ਾਮਲ ਹਨ. ਇਹ ਜੋੜਾਂ ਨੂੰ ਉਨ੍ਹਾਂ ਦੇ ਪਾਪਰਾਈਨ ਕਰਕੇ ਕਿਊਬਿਕ ਕਾਰਬਾਈਡਜ਼ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ. ਨਤੀਜਾ microstructure ਇੱਕ ਗੈਰ-ਯੂਨੀਫਾਰਮ ਤਿੰਨ-ਪੜਾਅ ਬਣਤਰ ਦਾ ਪ੍ਰਦਰਸ਼ਨ.

(1) ਸਧਾਰਨ ਕਾਰਬਾਗ ਗ੍ਰੇਡ

ਮੈਟਲ ਕੱਟਣ ਦੇ ਅਜਿਹੇ ਪੱਧਰਾਂ ਵਿੱਚ ਆਮ ਤੌਰ ਤੇ 3% -12% ਕੋਬਾਲਟ (ਭਾਰ ਦੁਆਰਾ) ਹੁੰਦੇ ਹਨ. ਟੰਗਸਟਨ ਕਾਰਬਾਈਡ ਦੇ ਅਨਾਜ ਦਾ ਆਕਾਰ ਆਮ ਕਰਕੇ 1-8 ਮਿੰਟਾਂ ਦੀ ਸੀਮਾ ਦੇ ਵਿੱਚ ਹੁੰਦਾ ਹੈ. ਜਿਵੇਂ ਕਿ ਦੂਜੇ ਗ੍ਰੇਡਾਂ ਦੇ ਤੌਰ ਤੇ, ਟੰਗਸਟਨ ਕਾਰਬਾਗ ਦੇ ਕਣ ਦਾ ਆਕਾਰ ਘਟਾਉਂਦੇ ਹੋਏ ਇਸਦੀ ਕਠੋਰਤਾ ਅਤੇ ਉਲਟੀ ਭੰਗ ਫਟਣ ਸ਼ਕਤੀ (ਟੀ.ਆਰ.ਐੱਸ) ਵਧ ਜਾਂਦੀ ਹੈ, ਪਰ ਇਸਦੀ ਬੇਕਿਰਕਤਾ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ. ਸਾਧਾਰਣ ਗ੍ਰੇਡਾਂ ਦੀ ਕਠਨਾਈ ਆਮ ਤੌਰ ਤੇ ਐਚ.ਆਰ.ਏ. 89-93.5 ਦੇ ਵਿਚਕਾਰ ਹੈ; ਟ੍ਰਾਂਸਚਰ ਫਟਕਣ ਦੀ ਤਾਕਤ ਆਮ ਤੌਰ ਤੇ 175-350 ਕਿੱਸਸੀ ਦੇ ਵਿਚਕਾਰ ਹੁੰਦੀ ਹੈ. ਪਾਊਡਰ ਦੇ ਅਜਿਹੇ ਗ੍ਰੇਡ ਵਿੱਚ ਵੱਡੀ ਮਾਤਰਾ ਵਿੱਚ ਰੀਸਾਈਕਲ ਕੀਤੇ ਕੱਚੇ ਮਾਲ ਸ਼ਾਮਲ ਹੋ ਸਕਦੇ ਹਨ.

ਸਧਾਰਨ ਗ੍ਰੇਡ ਨੂੰ C ਗਰੇਡ ਸਿਸਟਮ ਵਿੱਚ C1-C4 ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ISO ग्रेड ਸਿਸਟਮ ਵਿੱਚ K, N, S ਅਤੇ H ਗ੍ਰੇਡ ਲੜੀ ਦੇ ਅਨੁਸਾਰ ਵਰਗੀਕ੍ਰਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਇੰਟਰਮੀਡੀਏਟ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਾਲੇ ਸਧਾਰਨ ਗ੍ਰੇਡ ਨੂੰ ਬਦਲਣ, ਮਿਲਨ, ਪਲਾਨਿੰਗ ਅਤੇ ਬੋਰਿੰਗ ਲਈ ਆਮ ਗ੍ਰੇਡ (ਜਿਵੇਂ ਸੀ -2 ਜਾਂ ਕੇ 20) ਦੇ ਤੌਰ ਤੇ ਵੰਿਡਆ ਜਾ ਸਕਦਾ ਹੈ; ਛੋਟੇ ਅਨਾਜ ਅਕਾਰ ਜਾਂ ਘੱਟ ਕੋਬਲਾਟ ਸਮੱਗਰੀ ਵਾਲੇ ਗਰ੍ੇਡ ਅਤੇ ਉੱਚ ਸਖਤਤਾ ਦੀ ਵਰਤੋਂ ਇੱਕ ਸਮਾਪਤੀ ਗ੍ਰੇਡ (ਜਿਵੇਂ ਕਿ ਸੀ 4 ਜਾਂ K01) ਦੇ ਰੂਪ ਵਿੱਚ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ; ਵੱਡੇ ਅਨਾਜ ਅਕਾਰ ਜਾਂ ਵੱਧ ਕੋਬਲਾਟ ਸਮੱਗਰੀ ਅਤੇ ਵਧੀਆ ਬੇਕਿਰਲੇਤਾ ਵਾਲੇ ਗ੍ਰੇਡ ਨੂੰ ਫਰਜ਼ੀ ਗ੍ਰੇਡ (ਜਿਵੇਂ ਸੀ 1 ਜਾਂ K30) ਦੇ ਤੌਰ ਤੇ ਵੰਡੇ ਜਾ ਸਕਦੇ ਹਨ.

ਸਾਧਾਰਣ ਗ੍ਰੇਡਾਂ ਤੋਂ ਬਣਾਏ ਹੋਏ ਸਾਧਨਾਂ ਨੂੰ ਕਾਸਟ ਲੋਹਾ, 200 ਅਤੇ 300 ਦੀ ਲੜੀ ਸਟੈਨਲੇਸ ਸਟੀਲ, ਅਲਮੀਨੀਅਮ ਅਤੇ ਹੋਰ ਗੈਰ-ਧਾਮੀ ਧਾਤ, ਸੁਪਰਹਾਲਜ਼ ਅਤੇ ਕਠੋਰ ਸਟੀਲ ਕੱਟਣ ਲਈ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ. ਇਹ ਗ੍ਰੇਡ ਗੈਰ-ਮੈਟਲ ਕੱਟਣ ਵਾਲੇ ਉਪਯੋਗਾਂ (ਜਿਵੇਂ ਕਿ ਚਾਕ ਅਤੇ ਭੂ-ਵਿਗਿਆਨਿਕ ਡਿਲਿੰਗ ਸਾਧਨ) ਵਿੱਚ 1.5 ਤੋਂ 10 μm (ਜਾਂ ਵੱਡੇ) ਅਤੇ ਕੋਬਾਲਟ ਪੱਧਰ 6% ਤੋਂ 16% ਤਕ ਦੇ ਅਨਾਜ ਦੇ ਆਕਾਰ ਦੇ ਨਾਲ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ. ਇਕ ਹੋਰ ਗੈਰ-ਮੈਟਲ ਕੱਟਣ ਵਾਲੀ ਸਧਾਰਨ ਕਾਰਬਾਇਡ ਗਰਿੱਡ ਦਾ ਉਤਪਾਦਨ ਸਾਜ-ਸਾਮਾਨ ਅਤੇ ਪੰਚਾਂ ਦਾ ਉਤਪਾਦਨ ਹੁੰਦਾ ਹੈ. ਇਹਨਾਂ ਗ੍ਰੇਡਾਂ ਵਿੱਚ ਖਾਸ ਤੌਰ ਤੇ ਇੱਕ ਮੱਧਮ ਆਕਾਰ ਦਾ ਆਕਾਰ ਦਾ ਆਕਾਰ ਹੁੰਦਾ ਹੈ ਜਿਸਦਾ ਕੋਲਾਬਟ ਸਮੱਗਰੀ 16% -30% ਹੁੰਦਾ ਹੈ.

(2) ਮਾਈਕ੍ਰੋਸਿਸਟਿਨਲ ਕਾਰਬਨਾਈਡ ਗਰੇਡ

ਅਜਿਹੇ ਗ੍ਰੇਡ ਆਮ ਤੌਰ 'ਤੇ 6% -15% ਕੋਬਾਲਟ ਹੁੰਦੇ ਹਨ. ਤਰਲ ਪੜਾਅ ਵਿੱਚ sintering, ਸ਼ਾਮਿਲ vanadium carbide ਅਤੇ / ਜ chromium carbide ਅਨਾਜ ਦੀ ਵਿਕਾਸ ਨੂੰ ਕੰਟਰੋਲ ਕਰ ਸਕਦਾ ਹੈ, ਜਿਸ ਨਾਲ 1 μm ਤੋਂ ਘੱਟ ਕਣ ਦਾ ਆਕਾਰ ਹੋਣ ਦੇ ਨਾਲ ਵਧੀਆ ਅਨਾਜ ਦੀ ਬਣਤਰ ਪ੍ਰਾਪਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ. ਇਸ ਵਧੀਆ ਅਨਾਜ ਦੇ ਪੱਧਰਾਂ ਵਿੱਚ ਬਹੁਤ ਜ਼ਿਆਦਾ ਕਠੋਰਤਾ ਹੈ ਅਤੇ 500 ਕਿੱਸਸੀ ਜਾਂ ਇਸ ਤੋਂ ਵੱਧ ਦੀ ਇੱਕ ਉਲਟੀ ਭੰਗ ਫੋਰਸ ਹੈ. ਉੱਚ ਤਾਕਤਾਂ ਅਤੇ ਕਾਫੀ ਮਜਬੂਤਤਾ ਦੇ ਸੁਮੇਲ ਨਾਲ ਇਹਨਾਂ ਗ੍ਰੇਡਾਂ ਦੇ ਔਜ਼ਾਰਾਂ ਨੂੰ ਇੱਕ ਵੱਡਾ ਸਕਾਰਾਤਮਕ ਰੈਕਟ ਐਂਗਲ ਮਿਲਦਾ ਹੈ, ਜੋ ਕਟਾਈ ਕਰਨ ਵਾਲੀਆਂ ਸ਼ਕਤੀਆਂ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ ਅਤੇ ਧਾਤੂ ਨੂੰ ਧੱਕਣ ਦੀ ਬਜਾਏ ਕੱਟਣ ਨਾਲ ਥਣਕ ਚਿਪਸ ਪੈਦਾ ਕਰਦਾ ਹੈ.

ਟੰਗਸਟਨ ਕਾਰਬਾਡ ਪਾਊਡਰ ਦੇ ਗ੍ਰੇਡ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਅਤੇ ਵੱਖ ਵੱਖ ਪ੍ਰਕਿਰਿਆ ਦੀਆਂ ਸਥਿਤੀਆਂ ਦੀ ਸਖਤ ਨਿਯੰਤਰਣ ਵਿੱਚ ਵੱਖ ਵੱਖ ਕੱਚੇ ਮਾਲ ਦੀ ਸਖ਼ਤ ਗੁਣਵੱਤਾ ਦੀ ਪਛਾਣ ਦੇ ਜ਼ਰੀਏ, ਸਾਮੱਗਰੀ ਦੇ ਮਾਈਰੋਸਟੋਸਟਚਰ ਵਿੱਚ ਅਸਧਾਰਨ ਵੱਡੇ ਅਨਾਜ ਦੇ ਗਠਨ ਨੂੰ ਰੋਕਣਾ ਸੰਭਵ ਹੈ. ਮੈਟੀਰੀਅਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਨਾਜ ਦਾ ਆਕਾਰ ਛੋਟਾ ਅਤੇ ਇਕਸਾਰ ਰੱਖਣ ਲਈ, ਰੀਸਾਈਕਲ ਕੀਤੇ ਪਾਊਡਰ ਦੀ ਵਰਤੋਂ ਕੇਵਲ ਤਾਂ ਹੀ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ ਜੇਕਰ ਕੱਚੇ ਮਾਲ ਅਤੇ ਰਿਕਵਰੀ ਪ੍ਰਕਿਰਿਆ ਪੂਰੀ ਤਰ੍ਹਾਂ ਨਿਯੰਤਰਿਤ ਅਤੇ ਵਿਆਪਕ ਕੁਆਲਿਟੀ ਟੈਸਟਿੰਗ ਕੀਤੀ ਜਾਂਦੀ ਹੈ.

ਮਾਈਕ੍ਰੋਸਿਸੀਸਟਲਾਈਨ ਗ੍ਰੇਡਾਂ ਨੂੰ ISO ਦਰਜਾ ਸਿਸਟਮ ਵਿੱਚ ਐਮ ਗਰੇਡ ਸੀਰੀਜ਼ ਦੇ ਅਨੁਸਾਰ ਵਰਗੀਕ੍ਰਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਇਸ ਤੋਂ ਇਲਾਵਾ, ਸੀ-ਗਰੇਡ ਸਿਸਟਮ ਅਤੇ ਆਈ.ਐਸ.ਏ. ਗਰੇਡ ਸਿਸਟਮ ਵਿਚ ਦੂਜਾ ਵਰਗੀਕਰਨ ਢੰਗ ਸਧਾਰਨ ਗ੍ਰੇਡ ਵਾਂਗ ਹਨ. ਮਾਈਕ੍ਰੋਸਿਸੀਸਟਲਾਈਨ ਗਰੇਡਾਂ ਨੂੰ ਸਫੈਦ ਵਰਕਪੇਸ ਸਮੱਗਰੀ ਨੂੰ ਕੱਟਣ ਲਈ ਟੂਲ ਬਣਾਉਣ ਲਈ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ ਕਿਉਂਕਿ ਸੰਦ ਦੀ ਸਤਹ ਨੂੰ ਬਹੁਤ ਆਸਾਨੀ ਨਾਲ ਮਿਲਾਇਆ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਬਹੁਤ ਹੀ ਤਿੱਖੀ ਤਿੱਖੀ ਧਾਰ ਬਣਾਈ ਰੱਖ ਸਕਦੇ ਹਨ.

ਮਾਈਕ੍ਰੋਸਿਸੀਸਟਲਾਈਨ ਗ੍ਰੇਡਾਂ ਨੂੰ ਮਸ਼ੀਨ ਦੇ ਨਿੱਕਲ-ਅਧਾਰਿਤ ਸੁਪਰਹਾਲਿਆਂ ਲਈ ਵੀ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ ਕਿਉਂਕਿ ਉਹ 1200 ਡਿਗਰੀ ਸੈਂਟੀਗਰੇਡ ਤਕ ਦਾ ਤਾਪਮਾਨ ਕੱਟ ਸਕਦੇ ਹਨ ਉੱਚ-ਤਾਪਮਾਨ ਵਾਲੇ ਅਲੋਰ ਅਤੇ ਹੋਰ ਵਿਸ਼ੇਸ਼ ਸਮੱਗਰੀਆਂ ਦੀ ਪ੍ਰਕਿਰਿਆ ਲਈ, ਮਾਈਕ੍ਰੋ ਅਨਾਜ ਗਰੇਡ ਔਜ਼ਾਰਾਂ ਅਤੇ ਪਰਲੀ ਨਾਲ ਸਧਾਰਣ ਗਰੇਡ ਟੂਲ ਦੀ ਵਰਤੋਂ ਨਾਲ ਉਨ੍ਹਾਂ ਦੇ ਕਪੜੇ, ਵਿਪਰੀਤਤਾ ਅਤੇ ਬੇਕਿਰਕਤਾ ਨੂੰ ਇਕੋ ਸਮੇਂ ਵਿਚ ਸੁਧਾਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਮਾਈਕ੍ਰੋਸਿਸੀਸਟਾਈਨ ਗਰਾਉਂਡ ਰੋਟਰੀ ਟੂਲ (ਜਿਵੇਂ ਕਿ ਡ੍ਰਿੱਲ ਬਿੱਟ) ਬਣਾਉਣ ਲਈ ਢੁਕਵੇਂ ਹੁੰਦੇ ਹਨ ਜੋ ਕੰਟੇਨਰ ਤਣਾਅ ਪੈਦਾ ਕਰਦੇ ਹਨ. ਇਕ ਕਿਸਮ ਦਾ ਡ੍ਰੱਲ ਬਿੱਟ ਟਜਸਟੈਨ ਕਾਰਬਾਇਡ ਦੀ ਇੱਕ ਸੰਯੁਕਤ ਗ੍ਰੇਡ ਦੀ ਬਣੀ ਹੋਈ ਹੈ. ਉਸੇ ਬਿੱਟ ਦੇ ਖਾਸ ਹਿੱਸੇ ਵਿੱਚ ਸਾਮੱਗਰੀ ਦੀ ਵਿਸ਼ੇਸ਼ ਕੋਬਾਲਟ ਸਮੱਗਰੀ ਵੱਖਰੀ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਜੋ ਪ੍ਰਕਿਰਿਆ ਦੀਆਂ ਲੋੜਾਂ ਮੁਤਾਬਕ ਡ੍ਰੱਲ ਬਿੱਟ ਦੀ ਕਠੋਰਤਾ ਅਤੇ ਬੇਰਹਿਮੀ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਇਆ ਜਾ ਸਕੇ.

(3) ਮਿਸ਼ਰਤ ਕਿਸਮ ਦੀ ਕਾਰਬਾਗ ਗ੍ਰੇਡ

ਇਹ ਗਰੇਡ ਮੁੱਖ ਤੌਰ 'ਤੇ ਸਟੀਲ ਦੇ ਹਿੱਸੇ ਕੱਟਣ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ, ਜਿਹਨਾਂ ਵਿੱਚ ਵਿਸ਼ੇਸ਼ ਤੌਰ' ਤੇ 5% -10% ਦੀ ਕੋਬਾਲਟ ਸਮੱਗਰੀ ਹੁੰਦੀ ਹੈ ਅਤੇ ਅਨਾਜ ਦੀ ਆਕਾਰ ਦੀ ਸੀਮਾ 0.8-2 ਮਿਲੀਮੀਟਰ ਹੁੰਦੀ ਹੈ. 4% ਤੋਂ 25% ਦੇ ਟਾਈਟੇਨੀਅਮ ਕਾਰਬਾਈਡ (ਟੀਆਈਸੀ) ਨੂੰ ਜੋੜ ਕੇ, ਟੈਂਗਰਸਟਨ ਕਾਰਬਾਇਡ (ਡਬਲਯੂ.ਸੀ.) ਦੀ ਸਮਰੱਥਾ ਨੂੰ ਸਟੀਲ ਸਕ੍ਰੈਪ ਦੀ ਸਤਹ ਤੋਂ ਦੂਰ ਕਰਨ ਲਈ ਘਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ. ਟੂਲ ਦੀ ਤਾਕਤ, ਚਿੱਚੜੀ ਪਹਿਨਣ ਦੇ ਟਾਕਰੇ ਅਤੇ ਥਰਮਲ ਸਦਮਾ ਦੇ ਟਾਕਰੇ ਨੂੰ 25% ਤੈਂਟਲਮ ਕਾਰਬਾਇਡ (ਟੀ.ਏ.ਸੀ.) ਅਤੇ ਨਾਓਬੀਅਮ ਕਾਰਬਾਈਡ (ਐਨਬੀਸੀ) ਤੋਂ ਜੋੜ ਕੇ ਸੁਧਾਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਅਜਿਹੇ ਘਣ ਦੀ ਕਾਰਬਾਈਡਜ਼ ਦੇ ਇਲਾਵਾ ਸੰਦ ਦੀ ਲਾਲੀ ਵੀ ਵੱਧਦੀ ਹੈ, ਜੋ ਕਿ ਹੈਵੀ-ਡਿਊਟੀ ਕੱਟਣ ਜਾਂ ਹੋਰ ਮਸ਼ੀਨ ਦੇ ਦੌਰਾਨ ਸੰਦ ਦੇ ਥਰਮਲ ਵਿਕਾਰ ਤੋਂ ਬਚਣ ਲਈ ਮਦਦ ਕਰਦਾ ਹੈ ਜਿੱਥੇ ਕੱਟਣ ਦਾ ਧਰਾਗਾ ਉੱਚ ਤਾਪਮਾਨ ਪੈਦਾ ਕਰ ਸਕਦਾ ਹੈ ਇਸ ਤੋਂ ਇਲਾਵਾ, ਟਾਈਟੇਏਨਅਮ ਕਾਰਬਾਈਡ, ਸਿਟਰਟਰਿੰਗ ਦੌਰਾਨ ਨਿਊਕਲੀਏਸ਼ਨ ਸਾਈਟਸ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੀ ਹੈ, ਵਰਕਪੇਸ ਵਿੱਚ ਕਿਊਬਿਕ ਕਾਰਬਾਈਡ ਡਿਸਟ੍ਰੀਬਿਊਸ਼ਨ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾ ਸਕਦੀ ਹੈ.

ਆਮ ਤੌਰ 'ਤੇ, ਧਾਤੂ ਕਿਸਮ ਦੀਆਂ ਕਾਰਬਾਇਡ ਗ੍ਰੇਡਾਂ ਵਿਚ ਹਾਰਡ -191-94 ਦੀ ਸਖਤ ਰੇਂਜ ਅਤੇ 150-300 ਕਿੱਸਸੀ ਦੀ ਟ੍ਰਾਂਸੂਰ ਫਟਕਣ ਦੀ ਸ਼ਕਤੀ ਹੈ. ਸਧਾਰਣ ਕਿਸਮ ਦੇ ਮੁਕਾਬਲੇ, ਮਿਸ਼ਰਤ ਕਿਸਮ ਦੇ ਕਪੜੇ ਦੇ ਪ੍ਰਤੀਰੋਧ ਵਿੱਚ ਘਟੀਆ ਪਹਿਰਾਵੇ ਦਾ ਟਾਕਰਾ ਅਤੇ ਘੱਟ ਤਾਕਤ ਹੈ, ਪਰ ਇਸਦੇ ਬੌਂਡ ਵਰਡ ਪ੍ਰਤੀਰੋਧ ਵਧੀਆ ਹੈ. ਅਲਾਇ ਗ੍ਰੇਡ ਨੂੰ ਸੀ -5 ਗਰੇਡ ਸਿਸਟਮ ਵਿਚ C5-C8 ਵਿਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਇਸ ਨੂੰ ISO ਦਰਜੇ ਦੇ ਪ੍ਰਣਾਲੀ ਵਿਚ ਪੀ ਅਤੇ ਐਮ ਗਰਿੱਡ ਸੀਰੀਜ਼ ਦੇ ਅਨੁਸਾਰ ਵਰਗੀਕ੍ਰਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਵਿਚਕਾਰਲੇ ਸੰਪਤੀਆਂ ਦੇ ਨਾਲ ਅਲਾਇਕ ਗਰਿੱਡਾਂ ਨੂੰ ਬਦਲਣਾ, ਟੈਪਿੰਗ, ਯੋਜਨਾ ਅਤੇ ਮਿਲਨ ਲਈ ਆਮ ਗ੍ਰੇਡ (ਜਿਵੇਂ C6 ਜਾਂ P30) ਦੇ ਰੂਪ ਵਿੱਚ ਸ਼੍ਰੇਣੀਬੱਧ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਕਠਿਨ ਗ੍ਰੇਡਾਂ ਨੂੰ ਮੁਕੰਮਲ ਅਤੇ ਬੋਰਿੰਗ ਲਈ ਵਧੀਆ ਗ੍ਰੇਡ (ਜਿਵੇਂ C8 ਅਤੇ P01) ਦੇ ਤੌਰ ਤੇ ਵੰਿਡਆ ਜਾ ਸਕਦਾ ਹੈ. ਇਹ ਗਰੁਧ ਖਾਸ ਤੌਰ ਤੇ ਲੋੜੀਦਾ ਕਠੋਰਤਾ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਅਤੇ ਟਾਕਰਾ ਕਰਨ ਲਈ ਘੱਟ ਅਨਾਜ ਦਾ ਆਕਾਰ ਅਤੇ ਇੱਕ ਘੱਟ ਕੋਬਲਾਟ ਸਮੱਗਰੀ ਹੁੰਦੀ ਹੈ. ਹਾਲਾਂਕਿ, ਸਮਾਨ ਭੂਮੀ ਸੰਪਤੀਆਂ ਹੋਰ ਕਿਊਬਿਕ ਕਾਰਬਾਇਡ ਜੋੜ ਕੇ ਪ੍ਰਾਪਤ ਕੀਤੀਆਂ ਜਾ ਸਕਦੀਆਂ ਹਨ. ਸਭ ਤੋਂ ਵੱਧ ਲਚਕੀਲਾ ਗ੍ਰੇਡ ਨੂੰ ਮੋਟੇ ਗ੍ਰੇਡ (ਜਿਵੇਂ ਸੀ5 ਜਾਂ ਪੀ 50) ਦੇ ਰੂਪ ਵਿੱਚ ਸ਼੍ਰੇਣੀਬੱਧ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਇਨ੍ਹਾਂ ਗ੍ਰੇਡਾਂ ਵਿੱਚ ਖਾਸ ਤੌਰ ਤੇ ਇੱਕ ਮੱਧਮ ਆਕਾਰ ਦੇ ਕਣ ਦਾ ਆਕਾਰ ਅਤੇ ਇੱਕ ਹਾਈ ਕੋਬਲਾਟ ਸਮੱਗਰੀ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਸ਼ਾਮਿਲ ਕਿਊਬਿਕ ਕਾਰਬਾਾਈਡ ਦੀ ਮਾਤਰਾ ਬਹੁਤ ਘੱਟ ਹੁੰਦੀ ਹੈ ਜੋ ਰੁਕਣ ਵਾਲੇ ਪ੍ਰਸਾਰ ਨੂੰ ਰੋਕ ਕੇ ਲੋੜੀਦਾ ਤਾਕਤ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਛੋਟਾ ਹੁੰਦਾ ਹੈ. ਰੁਕਾਵਟ ਦੀ ਬਦਲਣ ਵਾਲੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਕਟਰ ਦੀ ਜਰੂਰਤ ਤੇ ਕੋਬਾਲਟ-ਅਮੀਰ ਗਰੇਡ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਕਟਾਈ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਹੋਰ ਸੁਧਾਰਿਆ ਜਾ ਸਕਦਾ ਹੈ.

ਘੱਟ ਟਾਈਟੇਨੀਅਮ ਕਾਰਬਾਗ ਸਮੱਗਰੀ ਵਾਲੀ ਮਿਸ਼ਰਤ ਗਰਾਸਤਾਂ ਨੂੰ ਮਸ਼ੀਨਿੰਗ ਸਟੀਲ ਪਿਸਟਲ ਅਤੇ ਨਰਮ ਆਕਾਰ ਦੇ ਲੋਹੇ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਪਰ ਇਹ ਗੈਰ-ਧਾਗਾ ਧਾਤ (ਜਿਵੇਂ ਕਿ ਨਿੱਕਲ-ਆਧਾਰਿਤ ਸੁਪਰਲੌਇਲਜ਼) ਦੀ ਪ੍ਰਕਿਰਿਆ ਕਰਨ ਲਈ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ. ਇਹਨਾਂ ਗ੍ਰੇਡਾਂ ਵਿੱਚ ਖਾਸ ਤੌਰ ਤੇ 1 μm ਤੋਂ ਘੱਟ ਅਨਾਜ ਦਾ ਆਕਾਰ ਅਤੇ 8% ਤੋਂ 12% ਦੀ ਇੱਕ ਕੋਬਾਲਟ ਸਮੱਗਰੀ ਹੁੰਦੀ ਹੈ. ਹਾਈ ਕਠੋਰ (ਜਿਵੇਂ ਕਿ ਐਮ 10) ਨਾਲ ਗਰੇਡਾਂ ਨੂੰ ਨਰਮ ਆਕਾਰ ਦੇ ਲੋਹੇ ਨੂੰ ਬਦਲਣ ਲਈ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ; ਸਟੀਲ ਪਲਾਂਟ ਅਤੇ ਸਟੀਲ ਨੂੰ ਤਿਆਰ ਕਰਨ ਲਈ ਜਾਂ ਸਟੀਲ ਸਟੀਲ ਜਾਂ ਸੁਪਰੌਲੋਇਜ਼ ਬਦਲਣ ਲਈ ਬਿਹਤਰ ਬੇਰਹਿਮੀ (ਜਿਵੇਂ ਕਿ M40) ਦੇ ਨਾਲ ਗ੍ਰੇਡ ਵਰਤੇ ਜਾ ਸਕਦੇ ਹਨ.

ਮਿਸ਼ਰਤ-ਕਿਸਮ ਦੀਆਂ ਕਾਰਬਾਇਡ ਗ੍ਰੇਡ ਗੈਰ-ਮੈਟਲ ਕੱਟਣ ਵਾਲੇ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਵੀ ਵਰਤੀਆਂ ਜਾ ਸਕਦੀਆਂ ਹਨ, ਮੁੱਖ ਤੌਰ ਤੇ ਪਹਿਨਣ-ਰੋਧਕ ਅੰਗ ਤਿਆਰ ਕਰਨ ਲਈ. ਇਹਨਾਂ ਗ੍ਰੇਡਾਂ ਵਿੱਚ ਖਾਸ ਤੌਰ ਤੇ 1.2-2 μm ਦਾ ਇੱਕ ਕਣ ਦਾ ਆਕਾਰ ਅਤੇ 7% -10% ਦੀ ਇੱਕ ਕੋਬਾਲਟ ਸਮੱਗਰੀ ਹੁੰਦੀ ਹੈ. ਇਹਨਾਂ ਗ੍ਰੇਡਾਂ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ, ਰੀਸਾਈਕਲ ਕੀਤੇ ਗਏ ਪਦਾਰਥਾਂ ਦੇ ਇੱਕ ਵੱਡੇ ਹਿੱਸੇ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਵਾਸ਼ਰ ਵਾਲੇ ਹਿੱਸੇ ਦੇ ਕਾਰਜ ਵਿੱਚ ਉੱਚ-ਪ੍ਰਭਾਵ ਪਾਉਂਦੇ ਹਨ. ਪਹਿਨਣ ਵਾਲੇ ਅੰਗਾਂ ਨੂੰ ਚੰਗੇ ਖੋਰ ਰੋਧਕ ਅਤੇ ਉੱਚ ਸਖਤਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ. ਅਜਿਹੇ ਗ੍ਰੇਡ ਪੈਦਾ ਕਰਨ ਵੇਲੇ ਇਹ ਗਰੇਡ ਨਿਕਲ ਅਤੇ ਕਰੋਮੀਅਮ ਕਾਰਬਾਈਡ ਨੂੰ ਜੋੜ ਕੇ ਪ੍ਰਾਪਤ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ.

ਟੂਲ ਨਿਰਮਾਤਾ ਦੀਆਂ ਤਕਨੀਕੀ ਅਤੇ ਆਰਥਿਕ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ, ਟੰਗਸਟਨ ਕਾਰਬਾਈਡ ਪਾਊਡਰ ਇੱਕ ਮੁੱਖ ਤੱਤ ਹੈ. ਟੂਲਮਕਰਜ਼ ਦੇ ਪ੍ਰੋਸੈਸਿੰਗ ਉਪਕਰਣ ਅਤੇ ਪ੍ਰਕਿਰਿਆ ਦੇ ਪੈਰਾਮੀਟਰਾਂ ਲਈ ਤਿਆਰ ਕੀਤੇ ਗਏ ਪਾਊਡਰਾਂ ਨੂੰ ਮੁਕੰਮਲ ਹੋਣ ਵਾਲੇ ਹਿੱਸੇ ਦੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ ਅਤੇ ਨਤੀਜੇ ਵਜੋਂ ਸੈਂਕੜੇ ਕਾਰਬਾਇਡ ਗ੍ਰੇਡਾਂ ਦੇ ਨਤੀਜੇ ਹੁੰਦੇ ਹਨ. ਕਾਰਬਾਾਈਡ ਸਾਮੱਗਰੀ ਦੀ ਰੀਸਾਈਕਲ ਕੀਤੀ ਗਈ ਪ੍ਰਕਿਰਤੀ ਅਤੇ ਪਾਊਡਰ ਸਪਲਾਇਰਾਂ ਨਾਲ ਸਿੱਧੇ ਕੰਮ ਕਰਨ ਦੀ ਸਮਰੱਥਾ ਨਾਲ ਸੰਦ ਨਿਰਮਾਤਾਵਾਂ ਨੂੰ ਆਪਣੀ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਭੌਤਿਕ ਖਰਚਿਆਂ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਕੰਟਰੋਲ ਕਰਨ ਦੀ ਆਗਿਆ ਮਿਲਦੀ ਹੈ.

ਚੋਟੀ ਦੇ ਗੁਣਵੱਤਾ ਚਾਇਨਾ ਕਾਰਬਾਈਡ ਕਟਾਈ ਕਰਨ ਵਾਲੇ ਸਾਧਨ ਨੂੰ ਸਮਰਪਿਤ, ਅਸੀਂ ਵੱਧ ਤੋਂ ਵੱਧ ਲਾਗਤ-ਪ੍ਰਭਾਵ ਬਣਾਉਣ ਲਈ ਤੁਹਾਨੂੰ ਬਿਹਤਰ ਮੋੜਨ, ਮਿਲਨ ਅਤੇ ਡਿਰਲ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦੇ ਹਾਂ.

ਸਾਡੇ ਉਤਪਾਦ ਮੁੱਖ ਤੌਰ 'ਤੇ ਸ਼ਾਮਲ ਹਨ