連続的なストリップの切り屑が加工中に製造されると、ワークピースの表面に傷を付けてブレードを損傷することが容易になるだけでなく、オペレータの安全性も脅かされる。したがって、機械加工産業において切り屑の種類および切り屑の破損を制御するために必要な技術的対策を講じることが非常に重要です。

切り屑は切り屑層の変形の産物であるため、切り取り条件を変更することは切り屑の種類を変更して切り屑の破断を達成するための効果的な方法です。切り屑の加工条件に影響を与える要因には、主にワークピースの材質、工具の形状角度、切り屑の消費量が含まれます。

一般の群れは以下の基本条件を満たす必要があります。

1.切粉、工作物およびそれらに隣接する工具や機器に切粉が絡まってはならない。

2.作業者や観察者の安全を確保するために、切粉が飛散してはいけません。

3.仕上げ加工時に、切りくずがワークピースの加工面に傷を付けることができず、加工面の品質に影響を与えます。

4.カッターの事前設定された耐久性を保証し、時期尚早に磨耗しないようにし、その損傷を防ごうとします。

5.切り屑が流出しても、切削液の噴射を妨げません。切りくずが機械ガイドや他の部品を傷付けることはありません。

の分類 の反り のヘイペス

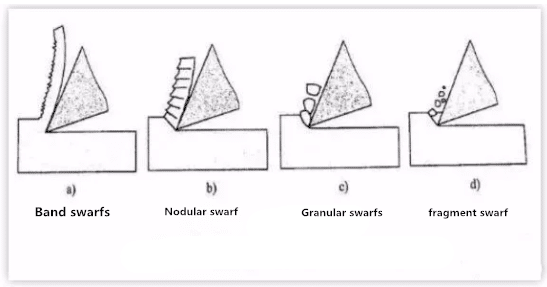

塑性変形の程度が異なるため、図1に示すように、さまざまな種類の切り屑が生成される可能性があります。プラスチック材料を加工する場合、主に帯状屑、節状屑または粒状屑が形成されます。脆い材料を加工するとき、断片的な切り屑が一般に形成される。

1.バンドの切り屑:バンドの切り屑は、図1-1aに示すように、連続的で滑らかな底部で、ふわふわしています。このような切り屑は、より大きい切削速度でより大きいすくい角カッターを用いてプラスチック金属材料を機械加工するときに容易に製造される。切削層の変形が不十分な製品です。ストリップの切り屑が製造されるとき、切断プロセスは滑らかであり、そしてワークピースの表面粗さは小さいが、切り屑は容易には壊れず、それはしばしばワークピースの巻き付け、粗面化を引き起こし、そして動作にさえ影響を及ぼす。無視することはできません。

2.結節状の切り屑:結節状の切り屑は、図1-1bに示すように、底が滑らかで、背面に明らかな亀裂があり、深い亀裂がある一種の切り屑です。このような切屑は、すくい角が小さい工具を用いてプラスチック材料をより低い切削速度で機械加工するときに容易に製造される。それは切屑層の十分な変形の産物でありそして剪断度に達した。結節状の切り屑が生成されると、切り屑は不安定に作用し、ワークピースの表面粗さは比較的大きくなる。

3.粒状の切り屑:粒状の切り屑は、図1-1cに示すように、均一な粒状の切り屑です。小さいすくい角工具を使用して非常に低い切削速度でプラスチック金属材料を加工するとき、そのような切屑を製造することは容易である。それは完全に変形した切削層の生成物であり、それは材料の剪断破壊を達成しそして切屑を厚さに沿って破断させる。粒状の切屑が生成されると、切削加工は安定せず、そして加工品の表面粗さは比較的大きい。

4.断片の切り屑:断片の切り屑は、図1-1dに示すように、不規則な細粒の切り屑です。脆性材料を切断するとき、弾性変形後の切断層の突然の亀裂によって形成された切屑は、塑性変形段階をほとんど通過しない。破砕屑が形成されると、切削加工は不安定になり、ブレードはより大きな衝撃力を受け、そして機械加工された表面は粗くかつ不均一になる。

上記から分かるように、切り屑の種類は被加工材料および切削条件によって異なる。したがって、加工の過程では、切り屑の形状を観察することで、切り屑の状態が適切かどうかを判断できます。切削条件を変換することによって切りくずの形状を変更することもできます。そのため、生産に有益な方向に変換することができます。

の原則 切り屑 b手を差し伸べる

金属切削加工では、切り屑が割れやすいかどうかは切り屑の変形に直接関係します。したがって、切り屑破断原理の研究は、切り屑変形則の研究から始めなければならない。

切断工程で形成された切り屑は、比較的大きな塑性変形のために、より高い硬度およびより低い塑性および靭性を有するであろう。この現象は冷間硬化と呼ばれます。冷間硬化後、切粉は硬くてもろくなり、交互の曲げ荷重または衝撃荷重を受けると割れやすくなります。切り屑が受ける塑性変形が大きいほど、硬度および脆性の現象はより明白であり、そしてそれはより容易に破壊される。切りくずが壊れにくい、高強度、高塑性、高靭性の材料を切断する場合、切り屑を破砕する目的を達成するために、切り屑の可塑性と靭性を低下させるために、切り屑の変形を大きくする必要があります。

切り屑の変形は、2つの部分に分けられます。

最初の部分は切断プロセスで形成され、これを基本変形と呼びます。平らなすくい面旋削工具を用いた快削によって測定された切りくず変形は基本変形の値に近い。基本的な変形に影響を与える主な要因は、工具のすくい角、負の面取り、および切削速度です。フロントアングルが小さいほど、ネガティブ面取りが広くなり、切削速度が遅くなるにつれて、切りくずの変形が大きくなり、切りくずの破断が改善されます。したがって、切りくずの破断を促進するための対策として、正面角度を小さくし、ネガティブ面取りを広げ、切断速度を遅くすることができる。

2番目の部分は、流れとカールの過程での切りくずの変形です。これを追加変形と呼びます。ほとんどの場合、切断プロセスの基本的な変形だけでは切り屑を破断させることができないため、硬化および破断の目的を達成するために別の追加の変形を追加する必要があります。切りくずに追加の変形を強制する最も簡単な方法は、すくい面上のある形状の切りくず破断溝を研削(またはプレス)して、切りくず破断溝に流れ込むときに切りくずを強制的にカールさせ変形させることです。切りくずは、追加の再かしめ変形の後にさらに硬化して脆くなり、それらが工作物または側面と衝突すると容易に破壊される。

切粉破砕方法の

切り屑の破損および連続性の根本的な理由は、切り屑形成中の変形および応力にあります。切り屑が不安定な変形状態にあるか、または切り屑応力がその強度限界に達すると、切り屑は破壊する。通常、切り粉はカールした後に折れます。

工具幾何学的角度、切削パラメータおよび切り屑破断溝の合理的な選択は、一般的に使用されている切り屑破断方法である。

1.すくい角を小さくし、主偏差角を大きくする:すくい角および主偏差角は、切りくずの切断に大きな影響を与える工具の幾何学的角度です。フロントコーナーを減らし、切り屑の変形を増やし、切り屑を簡単に割る。小さなすくい角研削は切削力を増加させ、切削パラメータの改善を制限するので、それが深刻な場合、工具は損傷を受けるか、あるいは「詰まった」ことさえあります。一般的に、切りくずの破断はすくい角を減らすことによって行われるだけではありません。主偏角を大きくすると、切削厚さが増し、切りくずが切れやすくなります。例えば、同じ条件下では、90度のナイフは45度のナイフよりも切り屑を簡単に破ることができます。さらに、主偏向角を大きくすることは、処理中の振動を減らすのに有益である。したがって、主偏向角を大きくすることは有効な切り屑破砕方法である。

2.切削速度の低下、送りの増加、切削パラメータの変更は、切りくずの破損を防ぐもう1つの方法です。切削速度を上げると、切りくずの底部の金属が柔らかくなり、切りくずの変形が不十分になるため、切りくずの破損にはつながりません。切削速度を遅くすると、切り粉が折れます。したがって、旋盤加工では、主軸速度と切削速度を低下させることによって切りくずが破損する可能性があります。送りを大きくすると、切断厚さが増し、切りくずが割れやすくなります。これは加工における一般的な切り屑破断方法であるが、送りの増加と共にワークピースの表面粗さが著しく増加することに注意すべきである。

3.切り屑破断溝を開く:切り屑破断溝とは、工具のすくい面に作られた溝のことです。切り屑破断溝の形状、幅および傾斜角はすべて、切り屑破断に影響を及ぼす要因である。

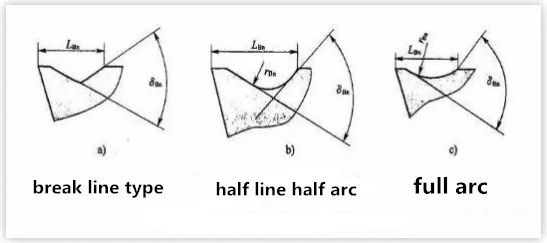

1)切り屑破断溝の形状

図2に示すように、一般的に使用されている切り屑破断溝は、3つの溝、すなわち折れ線、直線および円弧、そして全円弧である。

炭素鋼、合金鋼および工具鋼を切断するときは、折れ線、直線弧および切りくず切り溝を選択することができます。純銅、ステンレス鋼ワークなどの高プラスチック材料ワークを切削する場合は、全円弧の切りくず破り溝を選択できます。

2)切り屑破断溝の幅

切り屑破断溝の幅は、切り屑破断に大きな影響を及ぼす。一般的に言って、溝の幅が狭ければ狭いほど、切り屑のカーリング半径は小さくなり、切り屑に対する曲げ応力は大きくなり、そしてより容易に破断する。それ故、より小さな切り屑破断溝幅は、切り屑破断に有益である。ただし、切り込み溝の幅は送りの切削深さpとの関係で考慮する必要があります。

切り屑破断溝の幅と送り速度が基本的に適切であれば、C字形の切り屑を形成することができます。切りくずの巻き溝が狭すぎると、切りくずのブロッキングが起こりやすくなり、それが旋削工具の負荷を増大させ、刃先を損傷することさえあります。切り屑巻き溝が広すぎ、切断カール半径が大きすぎる場合、切断変形は十分ではなく、破断するのは容易ではなく、溝の底を通って流れて連続的なストリップ屑を形成しないことが多い。

切り込み溝の幅も切削深さに適切でなければなりません。そうでなければ、溝が狭すぎると、切り屑の幅が溝内で曲がりにくくなり、切り屑が溝の底を通って流れて縞状の切り屑を形成することはないように思われる。溝が広すぎると、切り屑が狭くなり、流れがより自由になり、変形が不十分になり、それが壊れることはない。

十分な切り屑破砕効果を得るためには、特定の加工条件に従って適切な切り屑破砕溝の幅を選択すべきである。硬度が低い材料では、スロットを狭くし、スロットを広くする必要があります。